Изобретение относится к непрерывному деформированию прутка или проволоки в-олочением с гидродинамической подачеЛ смазки.

Наиболее близким техническим решением к предлагаемому является устройство для волочения проволоки с гидродинамической подачей смазки, включающее корпус с горизонтальньм каналом, в котором установлены последовательно рабочая и уплотнительная волоки, ;и вертикальным каналом, соединенным с источником подачи смазки под давлением 1.

Недостатком этого устройства является невозможность регулировки скорости потока сжатой жидкости. Кроме того, попадание жидкости под давлением к заднему концу проволоки может приводить к выбросу заднего конца проволоки.

Цель изобретения - увеличение единичних обжатий и обеспечение плавности процесса волочения.

Указанная цель достигается тем, что устройство для волочения проволоки с гидродинамической Подачей смазки, включающее корпус с горизонтальным каналом, в котором установлены последовательно рабочая и уплотнительная волоки, и вертикальньлм каналом, соединенным с источником подачи смазки под давлением, снабжено разделительным и сливным вентилями, расположенными соответственно в вертикальном и горизонтальном каналах, йричем указанные каналы соединены между собой дополнительным, выполненНЫК1 под острым углом к горизонталь10ному каналу отверстием.

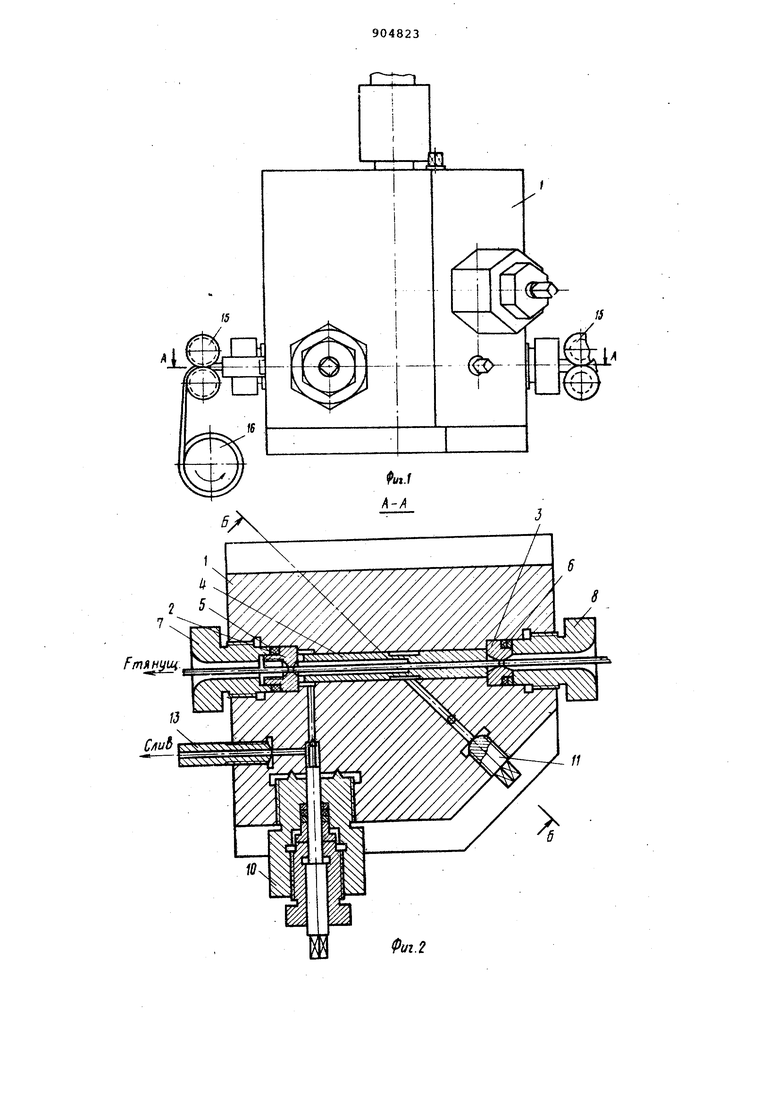

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.. Тянущий механизм с прием15ным устройством показан условно.

Устройство состоит нз корпуса 1 с двумя перпендикулярно расположенными друг к другу каналами; в расточках корпуса устанавливаются мат20рицы:основная 2 и входная (запирающая) 3, втулки сменной 4, позволяющей производить быструю переналадку устройства на другой диаметр волочения, колец уплотнительных (стально25го и бронзового) 5 и 6, для прожатия которых с целью исключения утечки жидкости при высоких давлениях в камере служат поджимные гайки 7 и 8. Б расточках корпуса на резьбе моити30 руются вентили-разделяющий 9 и сливной 10. Технологические отверстия (сверления) подвода жидкости из одного канала к другому .акрываются пробками 11 и 12. у торца основной матрицы в корпусе устройства выполнено отверстие для слива жидкости че рез трубку 13, на которую надевается шланг и жидкость отводится в емкость Для подвода жидкости под давлением от компрессора (вместо-плунжера при работе .от пресса) устанавливается пареходник 14. Для направления проволоки в зону волочения и на приемны барабан тянущего механизма к корпусу устройства крепятся два кронштейна ,(не показаны) с направляющими роликами 15 (на фиг 1). На приемный барабан тянущего механизма 16 (на фиг. 1 механизмпоказан условно) наматывается проволока, усилие на приемном барабане устанавливается с помощью изменения силы трения фрикционной муфты, установленной между червячным редуктором и приемным барабане / тянущего механизма, регулируемой поджатием либо разжатием витков винтовой пружины муфты. Источником создания давления жидкости служит пресс Гпри. прерывистом волочении или компрессор (при непр€ рывистом процессе). Устройство работает следующим об.раз ом . Конец проволоки, подготовленный на диаметр основной матрицы, заводит ся в горизонтальнь7й канал устройст-, ва и с помощью специальной цанги, .сое диняется с тросиком, закрепленным на приемном барабане тянущего механизма. Тянущий механизм настраивается на максимальное усилие, при котором начинается обрыв переднего конца про волоки, усилие контролируется динамометром. После чего в вертикальный канал корпуса устройства згшиваетбя жидкость и закрываются вентили 9 и 10. Затем с помощью плунжера с уплот нениями (если устройство работает от пресса) либо с помощью компрессора . жидкость, залитая в вертикальный ка нал устройства, сжимается до определенного давления (давление кЬнтролируется по манометру пресса, пересчитанному на диаметр канала с у;четом потерь на трейие 29%) к отк1илваются вентили 9 и 10, что обеспечивает соединение камер между собой и появление осевых сил от вязкостного трения жидкости, возникающих в зазоре между проволокой и поверхностью отверстия втулки. При этом дополнительно появляющееся осевое усилие.исключает обрыв переднего конца проволоки при включении тянущего механизма. Плунжер, Закрепленный на верхней траверс пресса, при ходе вниз поддерживает постоянное давление жидкости при определенно настрренном вентиле слива (расход жидкости через вентиль слива соизмерим с объемом жидкости, вытесняe ым плунжером, при постоянном давлении в камере). По окончании хода по вертикальному каналу устройства, он при ходе траверсы пресса вверх поднимается в верхнее положение, снова заливается жидкость и цикл повторяется. В случае, когда источником давления является компрессор, устройство работает непрерывно. Устройство простое по конструк1ции, обеспечивает быструю переналадку его на другой диаметр волочения. Устрюйт ство при незначительных переналадках обеспечивает следующие процессы: простое волрч.ение гидроэкструзию с- волочением (при установке глухого стакана вместо обоймы с матрицей)j гидроэкструзию волочение в слое ся азки под давлением; волочение в слое смазки .без давления ( гидродинамическое волочение) при установке вместо основнойматрицы блока матриц для гидродинамического долочения усиленное волочение (усилие волочения, совмещенное с осевым напряжением) за счет движущейся по зазору между проволокой и стенкой камеры (поверхностью отверстия сменной втулки вязкой жидкости) при отличающихся давлениях. Разделяющий и сливной вентили устройства позволяют регулировать скорость потока вязкой жидкости в кольцевом зазоре, образованном проволокой и поверхностью отверстия сменной втулки, и создавать дополнительное тянущее усилие при прохождении этой жидкости по кольцевому зазору в направлении волочения, так как сжатая до определенного давления в вертикальном канале жидкость при открывании вентилей устремляется в направлении наименьшего сопротивления и тем саt4bsM обеспечива.ется атмосферное либо к нет/ту близкое давление на входе проволоки в зону между матрицами и исключается проблема уплотнения заднего конца проволоки. . Тянущий механизм позволяет прилагать к переднему концу усилие, равное пределу прочности материала, причем оно может регулироваться винтовой пружиной фрикционной муфты, благодаря чему достигается плавность процесса волочения и увязка скорости волочения с приемкой проволоки за счет проскальзывания дисковфрикционной муфты при отставании скорости выхода проволоки из зоны деформирования от скорости вращения приемного барабана. В лаборатории провели работа по ролочению медной и стальной проволоки с гидродинаилическйм усилением. Так, например, при простом волочении отожженной медной проволоки марки М2 2 мм на первом переходе степень деформации составляет 25% (при превышении этой степени передний конец, обрывается), при этом волочение осуществляется в слое смазки ;без давлё ния. При волочении же с гидродинамическим усилением на той же матрице степень деформации на первом переходе составляет 40%, тянуцее усилие, эг1меряемое динамометром-50 г. При этом степень деформации на задней (запирающей) матрице составляет 3%, что было предуслютрено для гарантии исключения выстрела рабочей жидкости через заднюю матрицу. Давление жидкости в камере контролируется по давлению в рабочем цилидре пресса, пересчитаннсмлу на диаметр камеры 25 мм с учетом потерь в уплотнениях 20% и составляет при установившемся процессе 2 кбар. Устройство предварительно опробуют на давление 10 кбар пятью нагружениями. При деформировании стальной отожженой проволоки марки У8А 2 мм на той же матрице при sexже условиях степень деформации на первом переходе при простс волочении со смазкой составляет 17%, при волочении с усилением степени деформации на первом переходе - 27% при давлении жидкости равнс €,5 кба степени деформации на входной матриц 3% и тянущем усилии 180 кг.

В качестве рабочей жидкости применяют касторовое масло. Длина гчэризонтального канала устройства {расстояние между торцами входной и основ нрй -матриц ) составляет 360 мм, причем отверстие для подвода жидкоскости из..вертикального к горизонталь.ному каналу выйолнено на расстоянии 90..1М от торца входной матрицы, т.е. на 1/4 длины камеры и расположено под углом 45 к оси волочения (желательно иметь угол острее 30° ). Диаметр горизонтального канала - 16 мм/ зазор между проволокой и втулкой OJ,IMM, диаметр вертикального канала - 25 мм, ход плунжера-120 мм.

Формула изобретения

Устройство для волочения проволоки с гидродинамической подачей смазки, включающее корпус с горизонтальным каналом, в котор ом установлены последовательно рабочая и уллотнителная волоки, и вертикальным каналом, соединенный с источником подачи смазки под давлении, отличающееся тем, что, с целью увеличения единичных обжатий обеспечения плавности процесса волочения, устройство снабжено разделительным и сливным вентилями, расположенными соответственно в вертикальном и горизонтальном каналах,-при этом указанные каналы соединены собой дополнительным, выполненнш1 под острим углом к горизонтальному каналу отверстием.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство CCCiP № 152229, кл. В 21 С 3/14, 1962.

Фиг.2

жидкости (от компрессора)

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной гидроэкструзии с волочением | 1977 |

|

SU707640A1 |

| Устройство для гидростатической деформации проволоки | 1990 |

|

SU1782684A1 |

| Устройство для непрерывной экструзии с волочением | 1980 |

|

SU897357A2 |

| Устройство для непрерывной гидроэкструзии проволочной заготовки совмещенной с волочением | 1978 |

|

SU743766A1 |

| Устройство для волочения в режиме гидродинамического трения | 1985 |

|

SU1357103A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2015761C1 |

| Устройство для волочения | 1989 |

|

SU1741947A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

Авторы

Даты

1982-02-15—Публикация

1979-12-14—Подача