Изобретение относится к обработке металлов давлением, в частности к способам изготовления пакетов, магнитопроводов из пластин, используемых, например, для якорей микроэлектродвигателей.

Известен способ изготовления и соединения листовых деталей, заключающийся в том, что в пластине сердечника магнитопро- вода равномерно образуют чередующиеся выемки и формируемые участки, связь меж- ду смежными пластинами осуществляется за счет поперечного сцепления выемки и формируемого участка.

Недостатком способа является то, что, во-первых, данный способ предназначен только для лакетов, имеющих ось вращения, а во-вторых, выемки, образуемые на пластинах пакета в соответствии с данным способом, в набранном пакете при создании магнитного поля пакета увеличивают сопротивление магнитному потоку, что ухудшает характеристики пакета магнитопровода.

Известен также способ соединения пластин магнитопроводов в пакет при помощи соединительных элементов, представляющих собой идентичные по форме, в каждой пластине подрезанные и отогнутые вниз в виде дугообразной поперечины, лепестки.

В соответствии с данным способом вначале прочеканивают лепесток, затем надрезают с одновременным его отгибом на расстояние, равное или меньшее толщине пластины, вырубают пластину по контуру и осуществляют соединение пластин в пакет, Лепестки зацепляются с соответствующими просечками, полученными в результате отгиба таких же лепестков на предыдущей пластине, и образуют механическое соединение смежных пластин в пакет. Для разделения смежных пакетов в базовой пластине

VI 00 |ЧЭ

сь

00

о

дугообразную поперечину полностью просекают, образуя скрытый паз.

Недостатком данного способа является то, что соединение смежных пластин в пакете осуществляется после вырубки путем размещения с натягом предварительно отогнутого при нздрезке лепестка в идентичном по форме пазу. При этом может произойти либо разгиб лепестка и уменьшение площади контакта сопрягаемых поверхностей лепестка и паза, либо недосыл последующей пластины пакета к предыдущей, приводящей к недостаточно плотному прилеганию соединяемых смежных пластин.

При вырубке и пакетировании пластин толщиной 0,5 мм и выше, зазор вырубки превосходит необходимые величины натяга, в процессе соединения пластин возможна пластическая деформация лепестка и паза.

Расположение отверстий на соединяемых пластинах приводит при создании в пакете магнитного потока к возникновению участков с перенасыщением в зонах отверстий и увеличению сопротивления магнитному потоку в пакете.

Все вышеперечисленное существенно снижает надежность соединения пластин в пакете и ухудшает магнитные свойства пакета и в целом изделия, в котором магнито- провод находит свое применение.

Целью изобретения является повышение качества пакета магнитопровода, преимущественно, якоря микроэлектродвигателя за счет повышения надежности соединения пластин и улучшения магнитных свойств пакета.

С этой целью в способе изготовления пакетов магнитолроводов из пластин, при котором последовательно образуют пазы трапецеидальной формы в листовом материале и вырубают первую пластину, затем в листовом материале надрезают язычки, каждый из которых соответствует по форме пазу, отгибают каждый язычок по линии, лежащей у одного из оснований трапеции, вырубают вторую пластину, устанавливают одну пластину на другой, размещают каждый язычок в соответствующем пазу и далее получают пластины путем, аналогичным с получением второй пластины, и собирают пластины до получения пакета требуемой величины, каждый паз и язычок размещают на периферии пластины, другое основание трапеции совмещают с частью наружного контура пластины, а язычок отгибают после установки каждой следующей пластины на предыдущей.

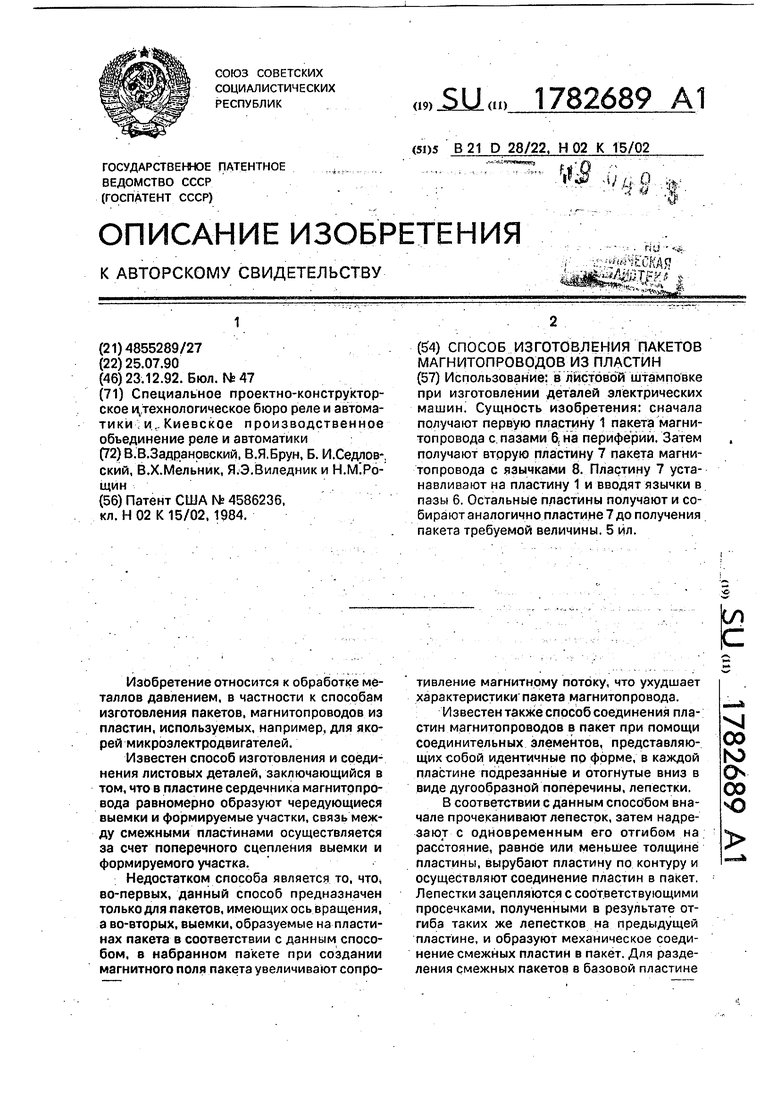

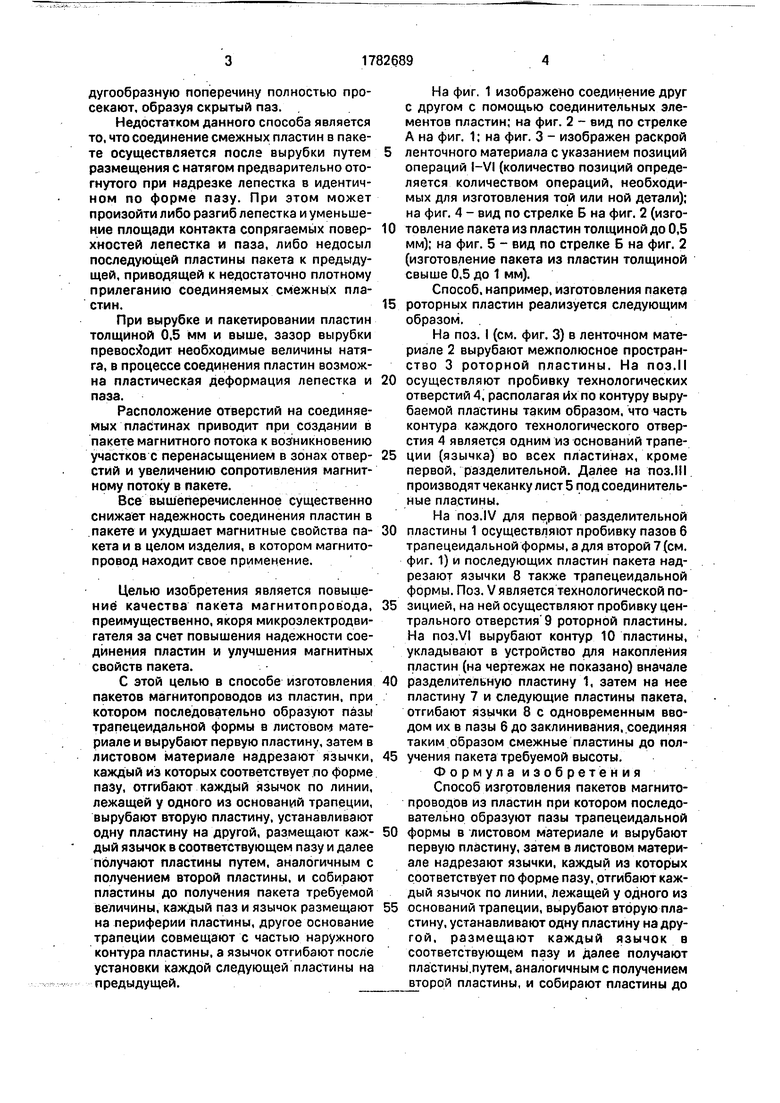

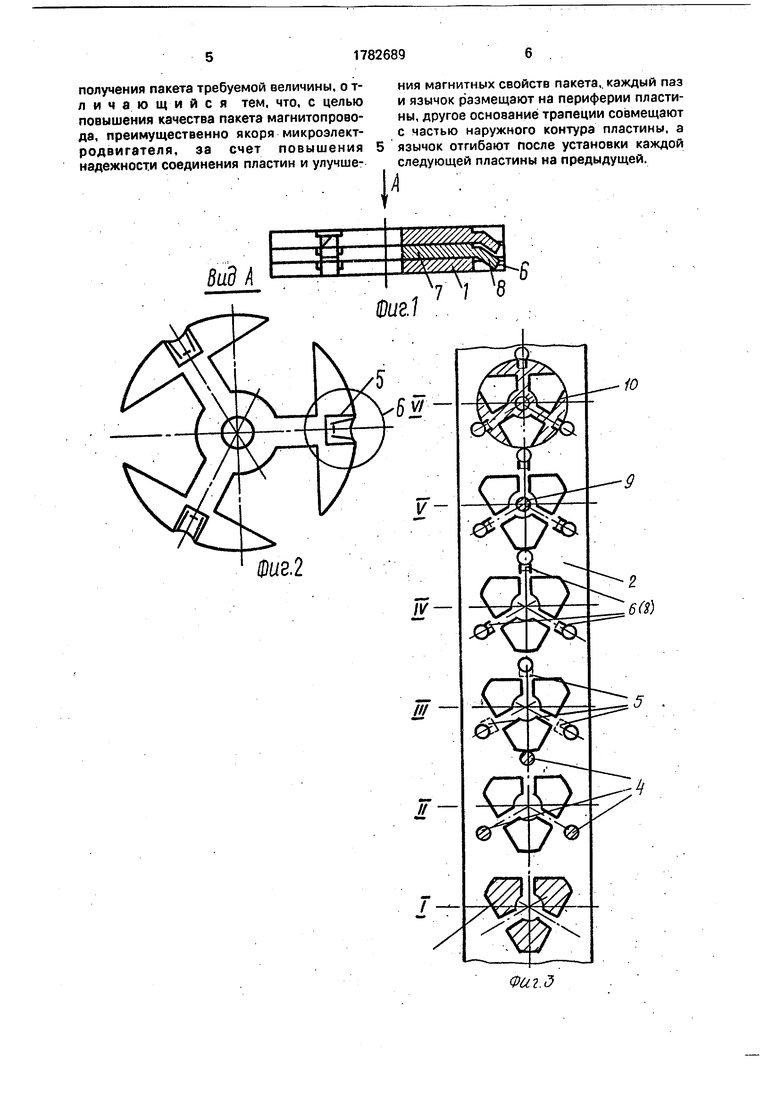

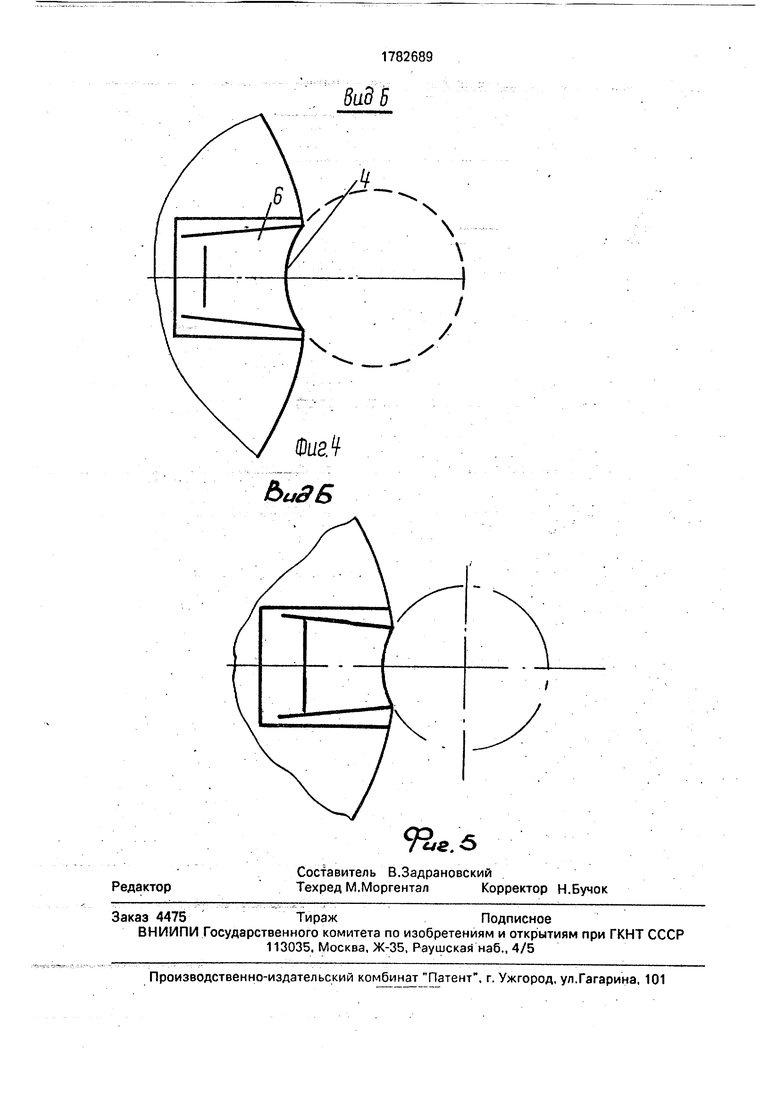

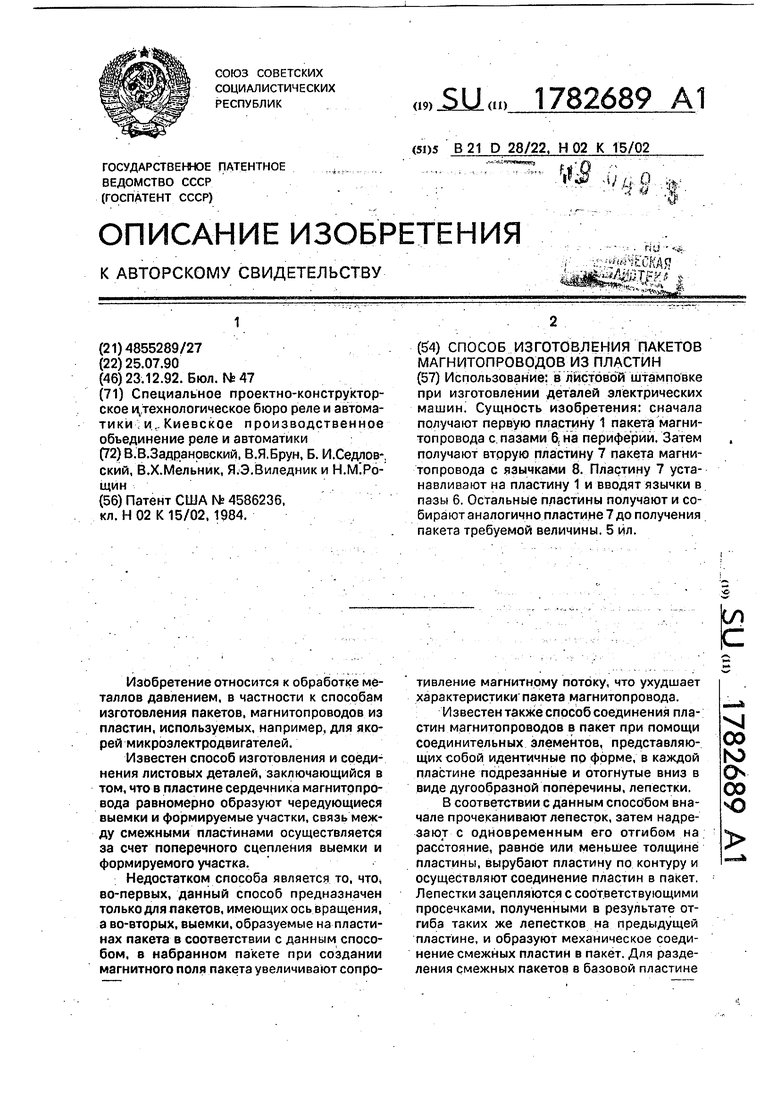

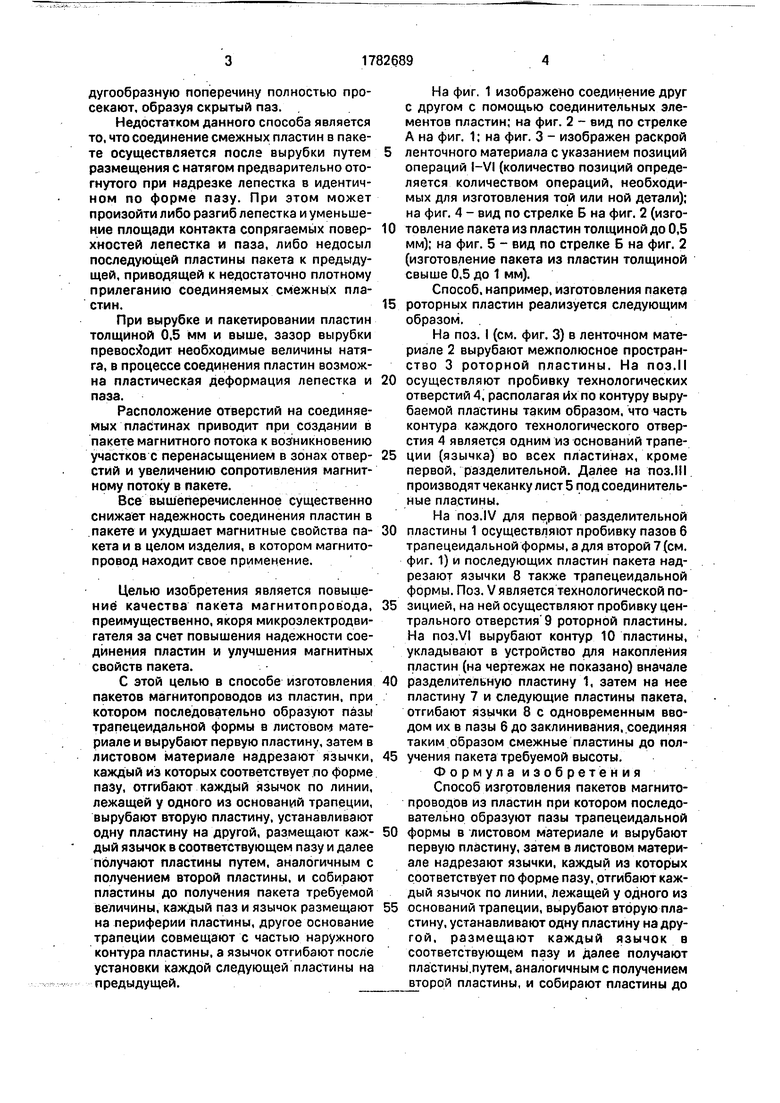

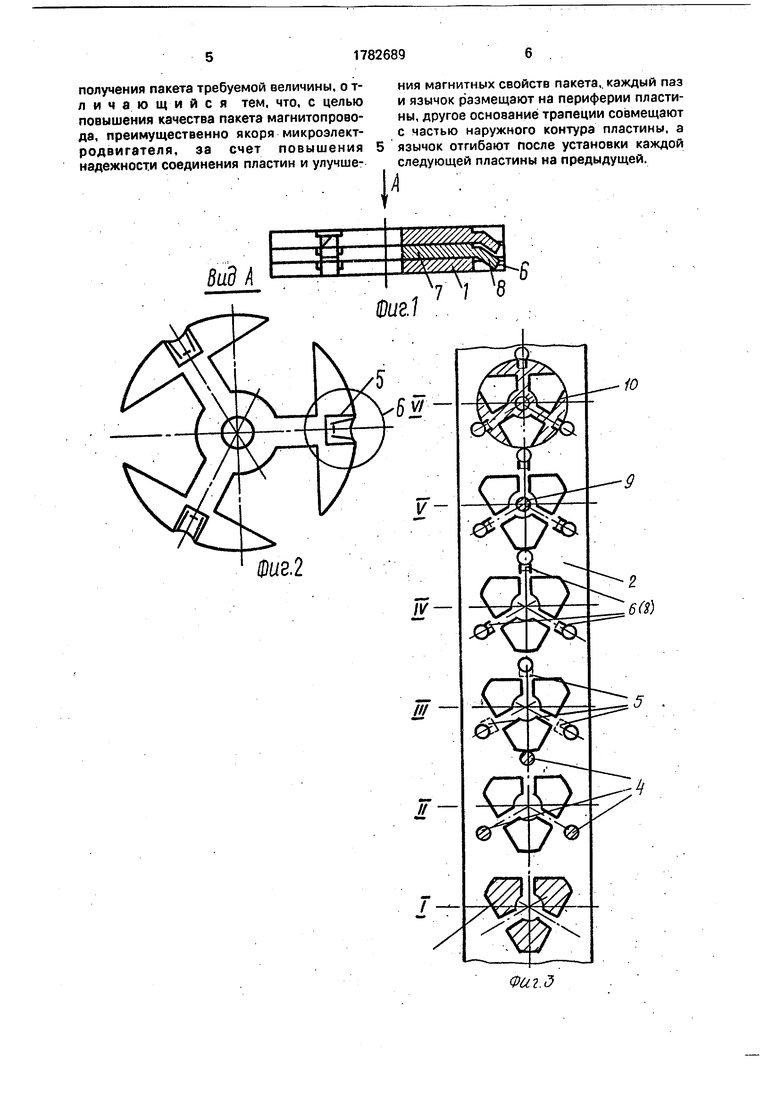

На фиг. 1 изображено соединение друг с другом с помощью соединительных элементов пластин; на фиг. 2 - вид по стрелке А на фиг. 1: на фиг. 3 - изображен раскрой

ленточного материала с указанием позиций операций I-VI (количество позиций определяется количеством операций, необходимых для изготовления той или ной детали); на фиг. 4 - вид по стрелке Б на фиг. 2 (изго0 товление пакета из пластин толщиной до 0,5 мм); на фиг. 5 - вид по стрелке Б на фиг. 2 (изготовление пакета из пластин толщиной свыше 0,5 до 1 мм).

Способ, например, изготовления пакета

5 роторных пластин реализуется следующим образом.

На поз. I (см. фиг. 3) в ленточном материале 2 вырубают межполюсное пространство 3 роторной пластины. На поз.II

0 осуществляют пробивку технологических отверстий 4, располагая Их по контуру вырубаемой пластины таким образом, что часть контура каждого технологического отверстия 4 является одним из оснований трапе5 ции (язычка) во всех пластинах, кроме первой, разделительной. Далее на поз.Ill производят чеканку лист 5 под соединительные пластины.

На поз.IV для первой разделительной

0 пластины 1 осуществляют пробивку пазов 6 трапецеидальной формы, а для второй 7 (см. фиг. 1) и последующих пластин пакета надрезают язычки 8 также трапецеидальной формы. Поз. V является технологической по5 зицией, на ней осуществляют пробивку центрального отверстия 9 роторной пластины. На noa.VI вырубают контур 10 пластины, укладывают в устройство для накопления пластин (на чертежах не показано) вначале

0 разделительную пластину 1, затем на нее пластину 7 и следующие пластины пакета, отгибают язычки 8 с одновременным вводом их в пазы б до заклинивания, соединяя таким образом смежные пластины до пол5 учения пакета требуемой высоты.

Формула изобретения Способ изготовления пакетов магнито- проводов из пластин при котором последовательно образуют пазы трапецеидальной

0 формы в листовом материале и вырубают первую пластину, затем в листовом материале надрезают язычки, каждый из которых соответствует по форме пазу, отгибают каждый язычок по линии, лежащей у одного из

5 оснований трапеции, вырубают вторую пластину, устанавливают одну пластину на другой, размещают каждый язычок в соответствующем пазу и далее получают пластины путем, аналогичным с получением второй пластины, и собирают пластины до

получения пакета требуемой величины, о т- личающийся тем, что, с целью повышения качества пакета магнитопрово- дз, преимущественно якоря микроэлектродвигателя, за счет повышения надежности соединения пластин и улучшения магнитных свойств пакета, каждый паз и язычок размещают на периферии пластины, другое основание трапеции совмещают с частью наружного контура пластины, а язычок отгибают после установки каждой следующей пластины на предыдущей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пакетов магнитопроводов из пластин и штамп для его осуществления | 1989 |

|

SU1671390A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛАПАННОЙ МАССООБМЕННОЙ ТАРЕЛКИ | 1998 |

|

RU2131319C1 |

| Штамп последовательного действия | 1986 |

|

SU1389909A2 |

| Способ изготовления магнитопровода электрической машины | 1974 |

|

SU637029A1 |

| Вентиляционная решетка и способ ее изготовления | 1991 |

|

SU1795234A1 |

| Способ получения из листовой заготовки режущего инструмента для измельчения овощей | 1990 |

|

SU1807861A3 |

| Устройство для параллельной штамповки деталей из листового материала | 1979 |

|

SU1118457A1 |

| Шихтованный пакет электрической машины | 1990 |

|

SU1798856A1 |

| Сборный транспортируемый контейнер (варианты) | 2023 |

|

RU2803678C1 |

| Шиповая пластина и способ ее получения | 1982 |

|

SU1269747A3 |

Использование: в листовой штамповке при изготовлении деталей электрических машин. Сущность изобретения: сначала получают первую пластину 1 пакета магни- топровода с пазами 6, на периферии. Затем получают вторую пластину 7 пакета магни- топровода с язычками 8. Пластину 7 устанавливают на пластину 1 и вводят язычки в пазы 6. Остальные пластины получают и собирают аналогично пластине 7 до получения пакета требуемой величины. 5 ил.

-В

виг

4

Фиг 5

| Патент США № 4586236, кл.Н 02 К 15/02, 1984. |

Авторы

Даты

1992-12-23—Публикация

1990-07-25—Подача