Изобретение относится к обработке металлов резанием, а именно к устройствам для расточки кольцевых канавок в глухих и сквозных отверстиях и может быть использовано в судостроении, энергетике, машиностроении и других отраслях промышленности.

Известна головка для расточки кольцевых канавок, содержащая оправку с инструментом, механизм радиальной подачи и механизм возвратно-поступательного перемещения резца. Однако конструкция данной головки для расточки кольцевых канавок является сложной по конструкции и ненадежной в эксплуатации.

Наиболее близкой к предлагаемому техническому решению является головка для расточки кольцевых канавок, содержащая размещенную внутри шпинделя державку с резцом, механизм радиальной подачи и механизм возвратно-поступательного перемещениярезца.Механизм возвратно-поступательного перемещения резца выполнен в виде установленного на шпинделе зубчатого колеса, несущего палец, и объемного копира, контактирующего с упомянутым пальцем, шпиндель головки снабжен фланцем для взаимодействия с механизмом радиальной подачи. Недостатком известной головки является сложность конструкции и нё в ысокая надежность, обусловленные наличием индивидуального привода, промежуточного вала, большого количества зубчатых передач, использование поступательного движениякулачкадлявозвратно-поступательного перемещения резца, что снижает жесткость конструкции.

Целью изобретения является упрощение конструкции и повышение надежности головки для расточки кольцевых канавок.

Это достигается тем, что в головке для расточки кольцевых канавок, содержащей размещенные в корпусе полый шпиндель с расположенными внутри него кулачком и державкой с резцом, механизм радиальной подачи резца, включающий зубчатое колесо, связанное с кулачком, механизм возвратно-поступательного перемещения резца, выполненный в виде зубчатого колеса, несущего палец, и обьемного копира, контактирующего с упомянутым пальцем, зубчатое колесо цепи главного движения, установленное на шпинделе, зубчатое колесо механизма возвратно-поступательного перемещения, выполненное двухвенцовым с внутренними зубьями и установленное в корпусе эксцентрично оси шпинделя, при этом оно одним Ъенцом сцеплено с зубчатым колесом цепи главного движения, а вторым венцом -с зубчатым колесом механизма радиальной подачи, которое установлено в корпусе.соосно шпинделю. Нижний конец кулачка выполнен в виде спирали Архимеда

и кинематически связан с державкой резца через ползун, введенный в головку и размещенный внутри шпинделя.

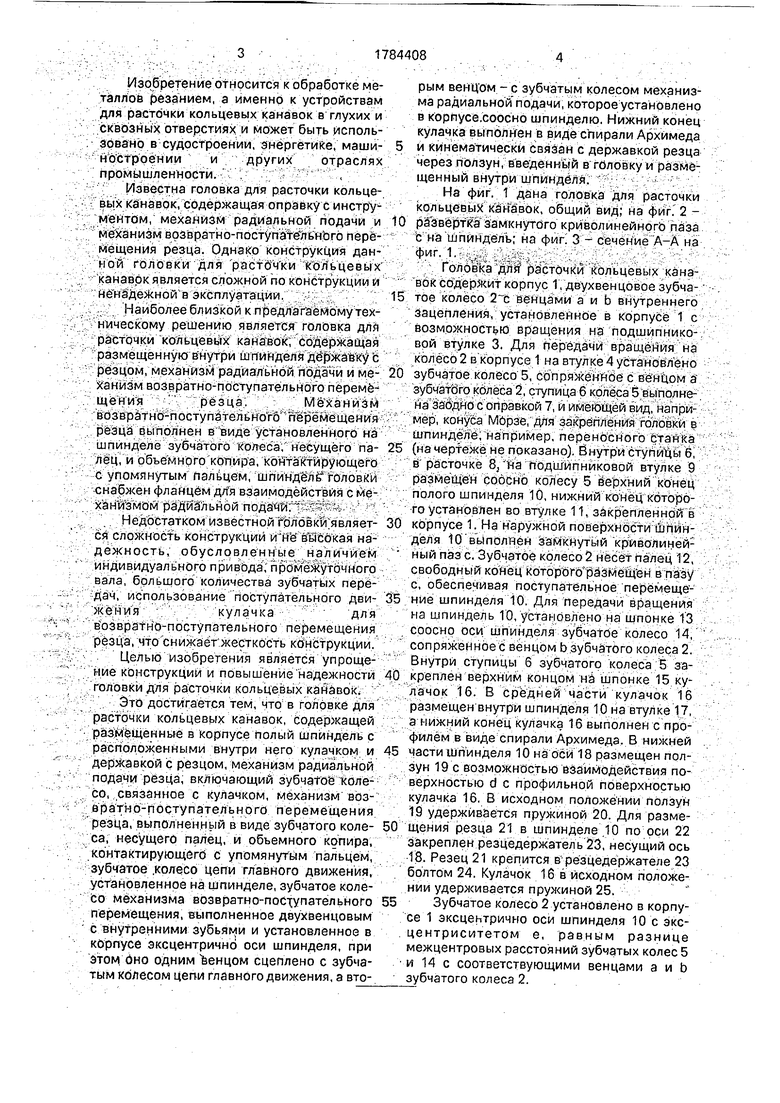

На фиг. 1 дана головка для расточки кольцевых канавок, общий вид; на фиг. 2 0 развертка замкнутого криволинейного паза с на шпиндель; на фиг. 3 - сечение А-А на

Фиг 1 , . . ,

Головка для расточки кольцевых канавок содержит корпус 1, двухвенцовое зубча5 тое колесо венцами а и b внутреннего зацепления, установленное в корпусе 1 с возможностью вращения на подшипниковой втулке 3. Для передачи вращения на колесо 2 в корпусе 1 на втулке 4 установлено

0 зубчатое колесо 5, сопряженное с венцом а зубчатЬго колеса 2, ступица 6 колеса 5 выполнена заодно с оправкой 7, и имеющей вид, например, конуса Морзе, для закрепления головки в шпинделе, например, переносного станка

5 (на чертеже не показано) Ёнутри ступицы 6, в расточке 8, на подшипниковой втулке 9 размещен соосно колесу 5 верхний конец полого шпинделя 10, нижний конец которого установлен во втулке 11,закрепленной в

0 корпусе 1. На наружной поверхности шпинделя 10 выполнен замкнутый криволиней- ный паз с. Зубчатое колесо 2 несет палец 12, свободный конец которого рёзмещен в пазу с, обеспечивая поступательное перемеще5 ние шпинделя 10 Для передачи вращения на шпиндель 10, установлено на шпонке 13 соосно оси шпинделя зубчатое колесо 14, сопряженное с венцом b зубчатого колеса 2. Внутри ступицы б зубчатого колеса 5 за0 креплен верхним концом на шпонке 15 кулачок 16. В средней части кулачок 16 размещен внутри шпинделя 10 на втулке 17, а нижний конец кулачка 16 выполнен с профилем в виде спирали Архимеда. В нижней

5 частигипинделя 10 на оси 18 размещен ползун 19 с возможностью взаимодействия поверхностью d с профильной поверхностью кулачка 16. В исходном положении ползун 19 удерживается пружиной 20. Для разме0 щения резца 21 в шпинделе 10 по оси 22 закреплен резцедержатель 23, несущий ось 18. Резец 21 крепится в резцедержателе 23 болтом 24. Кулачок 16 в исходном положении удерживается пружиной 25.

5 Зубчатое колесо 2 установлено в корпусе 1 эксцентрично оси шпинделя 10 с эксцентриситетом е, равным разнице межцентровых расстояний зубчатых колес 5 и 14 с соответствующими венцами а и b зубчатого колеса 2.

Зубчатые колеса 2, 15, 14, шпиндель 10 образуют цепь главного движения. Зубчатое колесо 2 с венцами а и Ь, палец 12, криволинейный паз с на поверхности шпинделя 10 образуют цепь возвратно-поступательного перемещения шпинделя 10. Цепь радиальной подачи резца 21 включает зубчатые колеса 5, 14, кулачок 1$, ползун 19.

Разность количества зубьев зубчатого колеса механизма радиальной подачи 5 и венца а зубчатого колеса механизма возвратно-поступательного движения 2, а также зубчатого колеса механизма главного движения 14 и венца b зубчатого колеса 2 равна единице. Модули зубчатых колес одинаковы.

Головка для расточки кольцевых канавок работает следующим образом.

Оправка 7 вставляется и крепится в шпинделе, например, переносного сверлильного станка, а корпус 1 фиксируется от поворота относительно корпуса станка (на черт не показано} При вращении шпинделя станка с той же угловой скоростью вращается зубчатое колесо 5 и кулачок 16, сеязан- ный с зубчатым колесом 5 шпомку 15 Зубчатое колесо 5 через венец а вращает зубчатое колесо 2, угловая скорость которой в И раз меньше угловой скорости колеса 5,

Z2

где И - , 21 - количество зубьев зубчатого

колеса 5;

Z2 - количество зубьев зубчатого венца а.

От венца b зубчатого колеса 2 через зубчатое колесо 14 и шпонку 13 вращение передается на шпиндель 10. Угловые скорости зубчатого колеса 14 и шпинделя 10 одинаковы и в (2 раз больше угловой скорости

2з

зубчатого колеса 2, где i2 - ; 23 - количе24

ство зубьев венца Ь, ТА - количество зубьев колеса 14.

При этом количество зубьев подобрано таким образом, что колесо 14 и шпиндель 10 имеют наибольшую угловую скорость, зубчатое колесо 2 и палец 12 имеют наименьшую угловую скорость, колесо 5 и кулачок 16 имеют угловую скорость вращения среднюю между ними.

Возвратно-поступательное движение шпинделя 10 и резца 21 обусловлено наличием перемещения пальца 12 относительно поверхности объемного копира-криволи- нейного замкнутого паза с, вызванного разностью угловых скоростей зубчатых колес 5 и2

ЛУ ал - шг

где (t)2 (о

zi Z2

где «1 - угловая скорость вращения зубчатого колеса 5

шг - угловая скорость вращения зубчатого колеса 2

zi - количество зубьев зубчатого колеса

5

Z2 - количество венца а зубчатого колеса 2

Максимальная амплитуда возвратно- поступательного движений шпмнделя 10 определяется наибольшей разностью расстояний от однотипной поверхности криволинейного замкнутого паза с до произвольно проведенной перпендикулярно оси шпинделя 10 и непересекающей криволинейный паз с плоскости отсчета

Радиальная подача резца 21 обусловле- на скольжением нижней части кулачка 16 относительно боковой поверхности d ползуна 19 При этом ползун 19 получает радиаль- ное перемещение и через штифт 1S, поворачивает резцедержатель 23 с закреп- ленным в нем резцом 21 относительно оси 22 Наибольшая величина перемещения

30

резца t k -р

где k - величина тюдъёма сггирали Архимеда;

Н - проекция расстояния от центра оси 22 до вершины резца 21 на ось шпинделя 10;

12 - проекция расстояния от линии касания ползуна 19 штифта 18 до центра оси 22 на ось шпинделя 10,

Понижение кулачка 16 относительно поверхности d ползуна 19 вызвано разностью угловых скоростей кулачка 16 через шпонку 15 получающего вращения с угловой скоро- стью Си от зубчатого колеса 5 и ползуна 19, вращающегося совместно со шпинделем 10 с угловой скоростью О)з

45

где бОз ОУ1- «1- -

Z4 22 Z4

0

где Шз - угловая скорость вращения шпинделя 10

Z3- количество зубьев венца b зубчатого колеса 2

Z4 - количество зубьев зубчатого колеса 14

Количество зубьев зубчатых колес 2, 5, 14 подобраны таким образом, что за времй g полного радиального перемещения резца 21 он совершает несколько возвратно-поступательных движений.

Обработка канавок осуществляется циклически, по завершению формирования канавки, резец 21 под действием пружин 20,

25 возвращается в первоначальное положение.

Таким образом, предлагаемая конструкция головки для расточки кольцевых канавок позволяет упростить конструкцию, повысить жесткость и надежность по сравнению с прототипом. Обеспечивается возможность обработки канавок в затесненных, труднодоступных местах с использованием малогабаритных переносных станков,

Формула изобретения Головка для расточки кольцевых канавок, содержащая размещенный в корпусе и несущий зубчатое колесо главного привода полый шпиндель с резцедержателем, механизм радиальной подачи последнего, выполненный в виде расположенного в шпинделе кулачка, кинематически связанного с другим зубчатым колесом взаимодействующего с элементом, соединенным со шпинделем, и механизм возвратно-поступательного перемещения резца, выполненный в виде зубчатого колеса с пальцем, установленного на шпинделе с возможностью взаимодействия с криволинейным пазом, выполненным на поверхности последнего, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности за счет сокращения кинематических звеньев, зубчатое колесо

механизма возвратно-поступательного перемещения выполнено двухвенцовым с внутренними зубьями и установлено в корпусе эксцентрично оси шпинделя с возможностью взаимодействия одним венцом с

зубчатым колесом цепи главного движения, а другим - с зубчатым колесом механизма радиальной подачи, которое установлено в корпусе соосно шпинделю, при этом элемент, взаимодействующий с кулачком, выполней в виде подпружиненного ползуна, установленного на оси, закрепленной в резцедержателе, а рабочий профиль кулачка выполнен по спирали Архимеда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Переносный станок для обработки консольных цилиндрических деталей | 1990 |

|

SU1780936A1 |

| Головка для расточки кольцевых канавок | 1978 |

|

SU776751A1 |

| Переносной станок для обработки фланцев | 1982 |

|

SU1076196A1 |

| Полуавтоматическое резьбонарезное устройство | 1976 |

|

SU595096A2 |

| Планшайба с радиальным суппортом | 1979 |

|

SU965609A1 |

| ОТЕКА I | 1972 |

|

SU331845A1 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| КУЛАЧКОВЫЙ ПРОСТРАНСТВЕННЫЙ МЕХАНИЗМ | 2007 |

|

RU2348846C1 |

Использование: обработка металлов резанием, а именно расточка кольцевых канавок. Сущность изобретения: головка содержит цепь главного движения, которую образуют двухвенцовое зубчатое колесо 2 с венцами внутреннего зацепления а и б, зубчатое колесо 5, сопряженное с в енцом а и установленное соосно шпинделю 10 зубчатое колесо 14, сопряженное с венцом б, цепь возвратно-поступательного перемещения шпинделя 10, которую образуют колесо 2, несущее палец 12, взаимодействующий с криволинейным пазом с, выполненным на шпинделе 10, и цепь радиальной подачи резца 21, включающая зубчатые колеса 5, 14 и размещенный в шпинделе 10 кулачок 16, рабочий профиль которого выполнен по спирали Архимеда, взаимодействующей с ползуном 19, установленным на оси 18, закрепленной в резцедержателе 23. 3 ил. (Л С N оо 4 4 О 00

Фиг. 2

Редактор Л.Народная

Составитель С.Долгих Техред М.Моргентал

А-А

Фиг.З

Корректор Л.Ливринц

| Головка для расточки кольцевых канавок | 1978 |

|

SU776751A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-30—Публикация

1991-05-05—Подача