окончания обработки пальцы 12 резцедержателей 6, набегают на вкладыш, установленный в конце паза, и выходят из него. При этом упругая пластина, консольно закрепленная на планшайбе 5, упирается в буртик а пальца 12, что обеспечивает его фиксацию. Под действием пластины происходит перемещение пальца 12 и связанного с ним резцедержателя 6 в исходное положение, т.е. осуществляется отвод резцов 7, поскольку количество пластин соответствует количеству резцедержателей 6. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносной станок для отрезки консольных цилиндрических деталей | 1981 |

|

SU1007853A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ РЕЗКИ ТРУБ | 1989 |

|

RU2025225C1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Переносной станок | 1975 |

|

SU550244A1 |

| Переносный станок для обработки кромок | 1979 |

|

SU863197A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Переносной станок для обработки кольцевых кромок | 1978 |

|

SU753543A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Резцовая головка | 1979 |

|

SU837575A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

Использование: станкостроение, а именно для обработки консольных цилиндрических деталей в труднодоступных местах. Сущность изобретения: вращением вала 18, кулачок 8 устанавливается в исходное положение. Резцы 7 в резцедержателях 6 настраиваются по шаблону. Станок крепится к обрабатываемой детали посредством цанги 3. Вращение на шпиндель 4 передается от привода 21. Подача осуществляется путем отбора мощности т движения резания. Вращение от шпинделя 4 передается на кулачок 8, который вращается с частотой, отличной от частоты вращения шпинделя 4. При этом пальцы 12 резцедержателей 6, находящиеся в исходном положении, набегают на буртик кулачка 8 и под действием пружины 14 подают концом в в спиральный паз, образованный на кулачке 8. При движении пальцев 12 по упомянутому пазу осуществляется рабочая подача. После сл с ч 00 О о СА) Os

Изобретение относится к области станкостроения и может быть использовано для обработки консольных цилиндрических деталей в труднодоступных местах типа глубокий колодец, а именно в судостроении, судоремонте, энергетической, химической и других областях промышленности.

Известно устройство для резки труб, содержащее поворотные рычаги, размещен- .ные в приводной планшайбе и несущие шарнирно расположенные режущие инструменты, взаимодействующие с узлом радиальной подачи и узел крепления станка.

Однако это устройство имеет ограниченные технологические возможности в силу того, что наличие лишь двух резцов не позволяет вести обработку сложных поверхностей, например расточку сварных швов по профилю шва.

Наиболее близким техническим решением к изобретению и принятым за прототип является переносной станок для отрезки консольных цилиндрических деталей, который содержит корпус с установлен- ной на нем планшайбой, несущей два радиальных резцедержателя с пальцами и механизм подачи с шестернями и выходным звеном, которое выполнено в виде кулачка с двумя торцевыми, замкнутыми, пересекающимися пазами, причем пазы кулачка предназначены для размещения пальцев

СУППОРТОВ.-л-чОднако наличие в станке двух замкнутых пазов, несущих лишь два резцедержателя существенно ограничивает технологические возможности станка, так как не позволяет обрабатывать поверхности со сложным профилем, например расточку сварных швов по профилю сварного шва, для вырезки которых необходимо применение трех и более резцов. Конструкция же станка устроена таким образом, что увеличение числа резцов, а следовательно и резцедержателей, возможно лишь при условии соответственного увеличения числа торцевых пазов кулачка. В свою очередь увеличение числа торцевых пазов кулачка ведет к увеличению габаритных размеров кулачка и станка в целом, что ограничивает применение станка для выполнения рабочих операций в труднодоступных местах типа глубокий колодец.

Кроме этого, отвод резцедержателей

после окончания цикла обработки производится за счет перемещения пальцев резцедержателей по замкнутым пазам кулачка без отключения цепи рабочей подачи, что усложняет определение момента окончания

цикла обработки и не исключает возможности повторного выполнения рабочего цикла, снижает надежность станка.

Целью изобретения является повышение надежности и расширение технологическмх возможностей станка.

Поставленная цель достигается тем, что станок для обработки консольных цилиндрических деталей, в корпусе которого размещены шпиндель, жестко соединенный с

планшайбой, связанные с последней резцедержатели, несущие пальцы, установленные с возможностью взаимодействия со стенками паза кулачка, жестко связанного со шпинделем, причем в упомянутом пазу

размещен вкладыш, снабжен направляющим элементом и консольно закрепленными на планшайбе упругими пластинами, установленными с возможностью поочередного взаимодействия с пальцами и буртиками, которые образованы на последних, при этом паз выполнен в виде Архимедовой спирали, в начале витка наибольшего диаметра которой по касательной к ее наружной боковой поверхности размещен упомянутый направляющий элемент, а в конце витка наименьшего диаметра - вкладыш, причем количество упругих пластин соответствует количеству резцедержателей, пальцы в которых подпружинены.

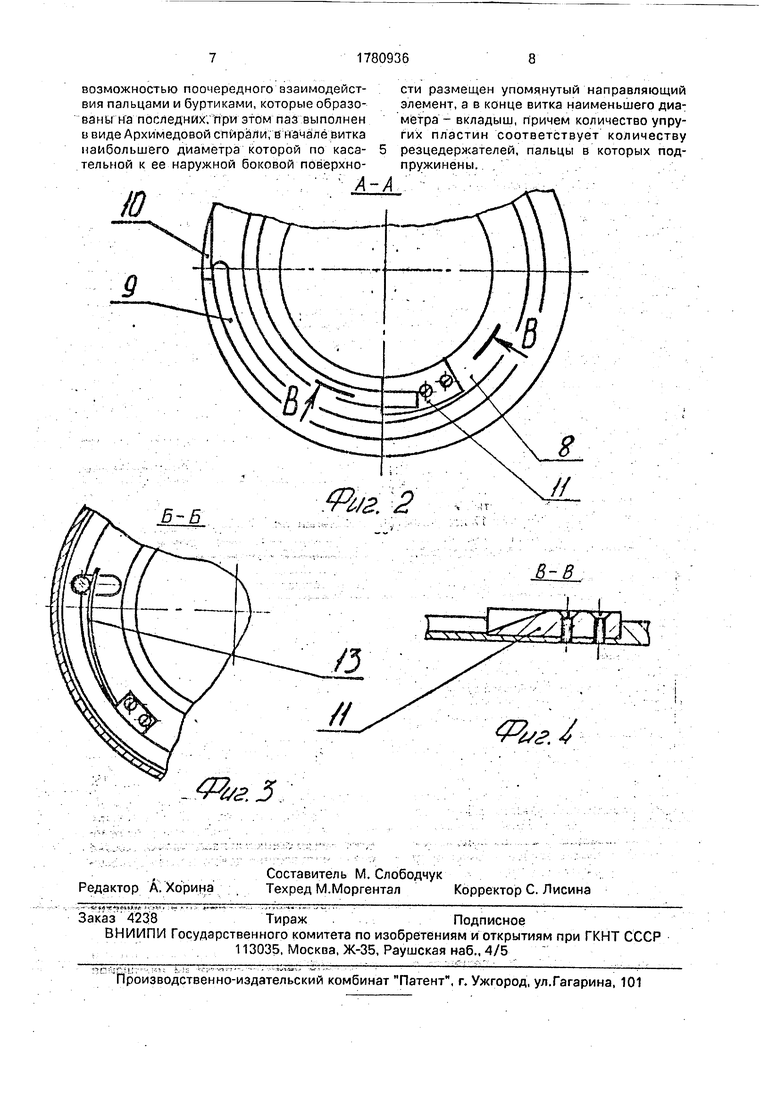

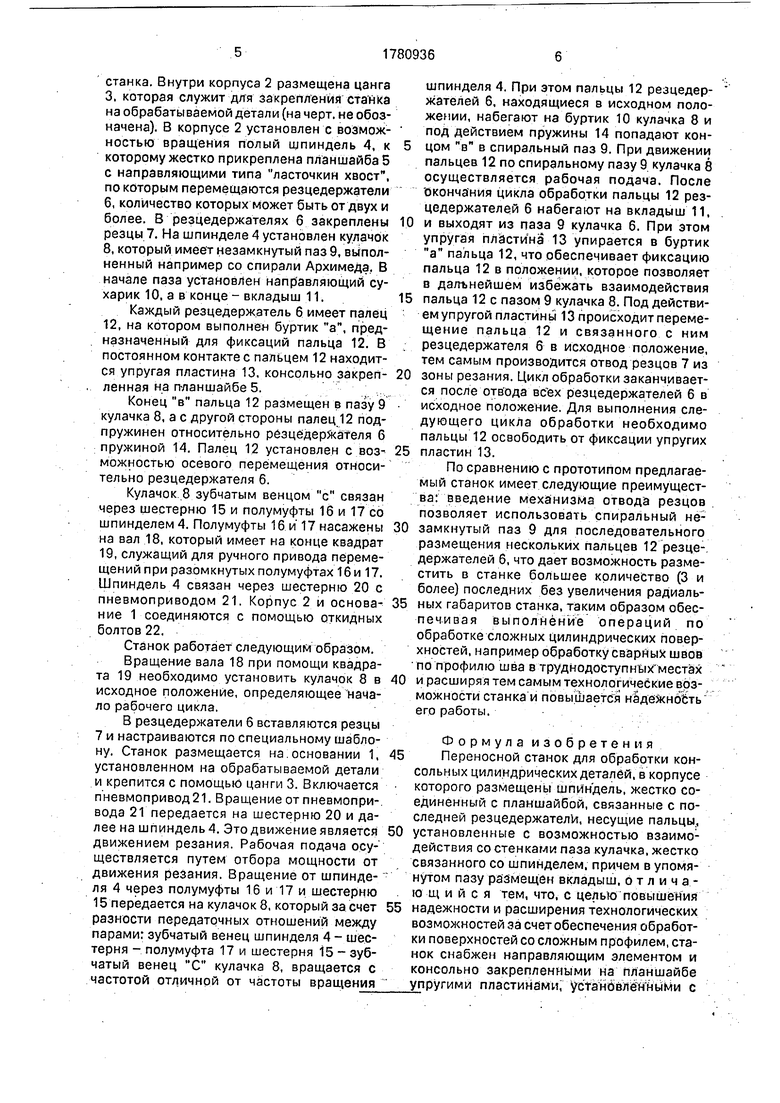

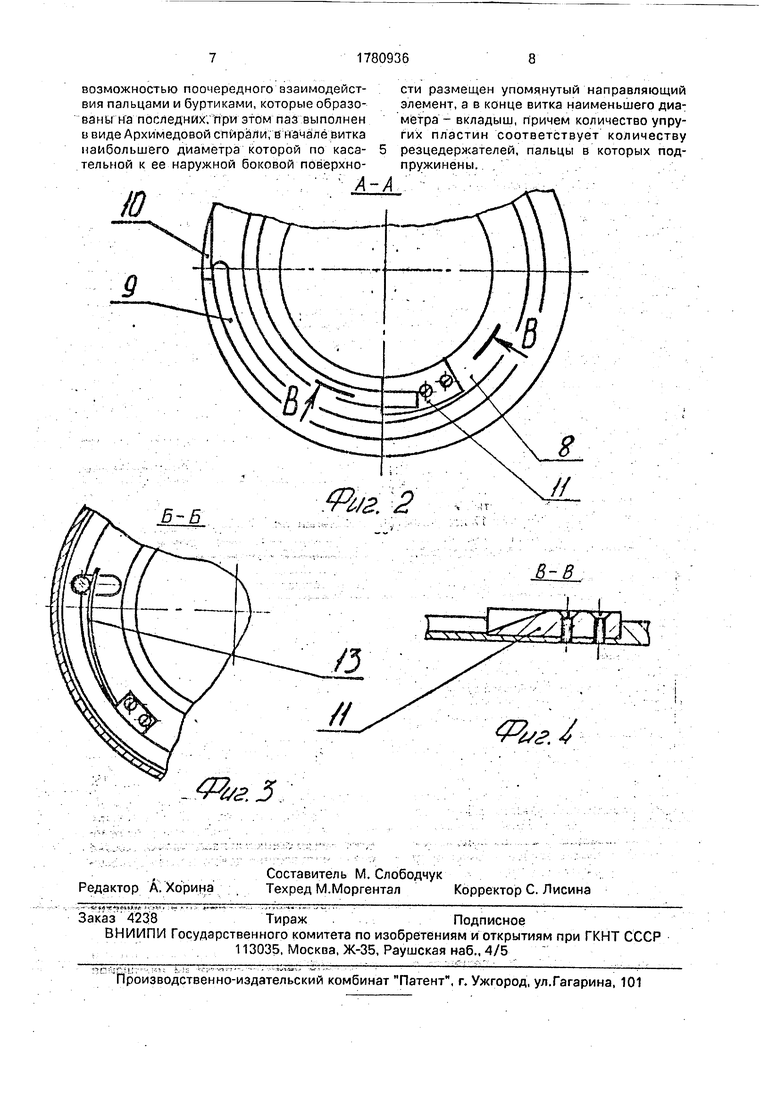

На фиг.1 показан общий вид станка; на фиг.2 - сечение А-А на фиг, 1, расположение незамкнутого спирального паза на кулачке; на фиг.З-сечение Б-Б на фиг.1, расположение упругих элементов в контакте с пальцами резцедержателей; на фиг.4 - сечение В-В на фиг.2, расположение вкладыша.

Переносной станок для обработки консольных цилиндрических деталей содержит

основание 1, к которому крепится корпус 2

станка. Внутри корпуса 2 размещена цанга 3, которая служит для закрепления станка на обрабатываемой детали (на черт, не обозначена). В корпусе 2 установлен с возможностью вращения полый шпиндель 4, к которому жестко прикреплена планшайба 5 с направляющими типа ласточкин хвост, по которым перемещаются резцедержатели 6, количество которых может быть от двух и более. В резцедержателях б закреплены резцы 7. На шпинделе 4 установлен кулачок 8, который имеет незамкнутый паз 9, выполненный например со спирали Архимеда. В начале паза установлен направляющий сухарик 10, а в конце - вкладыш 11.

Каждый резцедержатель 6 имеет палец 12, на котором выполнен буртик а, предназначенный для фиксаций пальца 12. В постоянном контакте с пальцем 12 находится упругая пластина 13, консольно закрепленная на п-ланшайбе 5.

Конец в пальца 12 размещен в пазу 9 кулачка 8, а с другой стороны палец 12 подпружинен относительно резцедержателя б пружиной 14. Палец 12 установлен с воз- можностью осевого перемещения относительно резцедержателя 6.

Кулачок 8 зубчатым венцом с связан через шестерню 15 и полумуфты 16 и 17 со шпинделем 4. Полумуфты 16 и 17 насажены на вал 18, который имеет на конце квадрат 19, служащий для ручного привода перемещений при разомкнутых полумуфтах 16 и 17. Шпиндель 4 связан через шестерню 20 с пневмоприводом 21, Корпус 2 и основание 1 соединяются с помощью откидных болтов 22,

Станок работает следующим образом.

Вращение вала 18 при помощи квадрата 19 необходимо установить кулачок 8 в исходное положение, определяющее начало рабочего цикла.

В резцедержатели 6 вставляются резцы 7 и настраиваются по специальному шаблону. Станок размещается на основании 1, установленном на обрабатываемой детали и крепится с помощью цанги 3. Включается пневмопривод 21. Вращение от пневмопривода 21 передается на шестерню 20 и далее на шпиндель 4. Это движение является движением резания. Рабочая подача осуществляется путем отбора мощности от движения резания. Вращение от шпинделя 4 через полумуфты 16 и 17 и шестерню 15 передается на кулачок 8, который за счет разности передаточных отношений между парами: зубчатый венец шпинделя 4 - шестерня - полумуфта 17 и шестерня 15 - зубчатый венец С кулачка 8, вращается с частотой отличной от частоты вращения

шпинделя 4. При этом пальцы 12 резцедержателей 6, находящиеся в исходном положении, набегают на буртик 10 кулачка 8 и под действием пружины 14 попадают кон- цом в в спиральный паз 9. При движении пальцев 12 по спиральному пазу 9 кулачка 8 осуществляется рабочая подача. После окончания цикла обработки пальцы 12 резцедержателей 6 набегают на вкладыш 11,

и выходят из паза 9 кулачка 6. При этом упругая пластина 13 упирается в буртик а пальца 12, что обеспечивает фиксацию пальца 12 в положении, которое позволяет в дальнейшем избежать взаимодействия

пальца 12с пазом 9 кулачка 8. Под действием упругой пластины 13 происходит перемещение пальца 12 и связанного с ним резцедержателя 6 в исходное положение, тем самым производится отвод резцов 7 из

зоны резания. Цикл обработки заканчивается после отвода всех резцедержателей 6 в исходное положение. Для выполнения следующего цикла обработки необходимо пальцы 12 освободить от фиксации упругих

пластин 13.

По сравнению с прототипом предлагаемый станок имеет следующие преимущества: введение механизма отвода резцов позволяет использовать спиральный незамкнутый паз 9 для последовательного размещения нескольких пальцев 12 резцедержателей 6, что дает возможность разместить в станке большее количество (3 и более) последних без увеличения радиальных габаритов станка, таким образом обеспечивая выполнение операций по обработке сложных цилиндрических поверхностей, например обработку сварных швов по профилю шва в труднодоступных местах

и расширяя тем самым технологические возможности станка и повышается надежность его работы.

Формула изобретения

Переносной станок для обработки консольных цилиндрических деталей, в корпусе которого размещены шпиндель, жестко соединенный с планшайбой, связанные с последней резцедержатели, несущие пальцы,

установленные с возможностью взаимодействия со стенками паза кулачка, жестко связанного со шпинделем, причем в упомянутом пазу размещен вкладыш, отличающийся тем, что, с целью повышения

надежности и расширения технологических возможностей за счет обеспечения обработки поверхностей со сложным профилем, станок снабжен направляющим элементом и консольно закрепленными на планшайбе

упругими пластинами, установленными с

возможностью поочередного ззаимодейст- вия пальцами и буртиками, которые образованы на последних, при этом паз выполнен в виде Архимедовой спирали, б начале витка наибольшего диаметра которой по касательной к ее наружной боковой поверхною

Б-Б

Фиг. 2

-4Ье.5

сти размещен упомянутый направляющий элемент, а в конце витка наименьшего диаметра - вкладыш, причем количество упругих пластин соответствует количеству резцедержателей, пальцы в которых подпружинены.

А-А

в-в

4Ъг.4

| СПОСОБ АДАПТИВНОЙ КОРРЕКЦИИ С КОМПЕНСАЦИЕЙ ЗАЩИТНЫХ ИНТЕРВАЛОВ | 2014 |

|

RU2573270C2 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносной станок для отрезки консольных цилиндрических деталей | 1981 |

|

SU1007853A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-29—Подача