11

lljcfii L I, ii. CHTCH К машиио- стро(1гль1. л 1 ч(М1чо к упрочнению ме- тлллич гки ; , г. при одновременном ), Чс-ицитных покрытий (твермч iM,rf.)Kj с помощью энергии

yjU) ni i iiiVK MiLiA колебаний, и может быть iirii ijib-jofuufo при окончательной обработке плоских, цилиндрических и фасонных понерхностей трения тяжел он а груженных деталей,

Цель изобретения - повьппение качества и произро/ ительпости за счет одчонремпиного улучшения и нанесения покрытий.

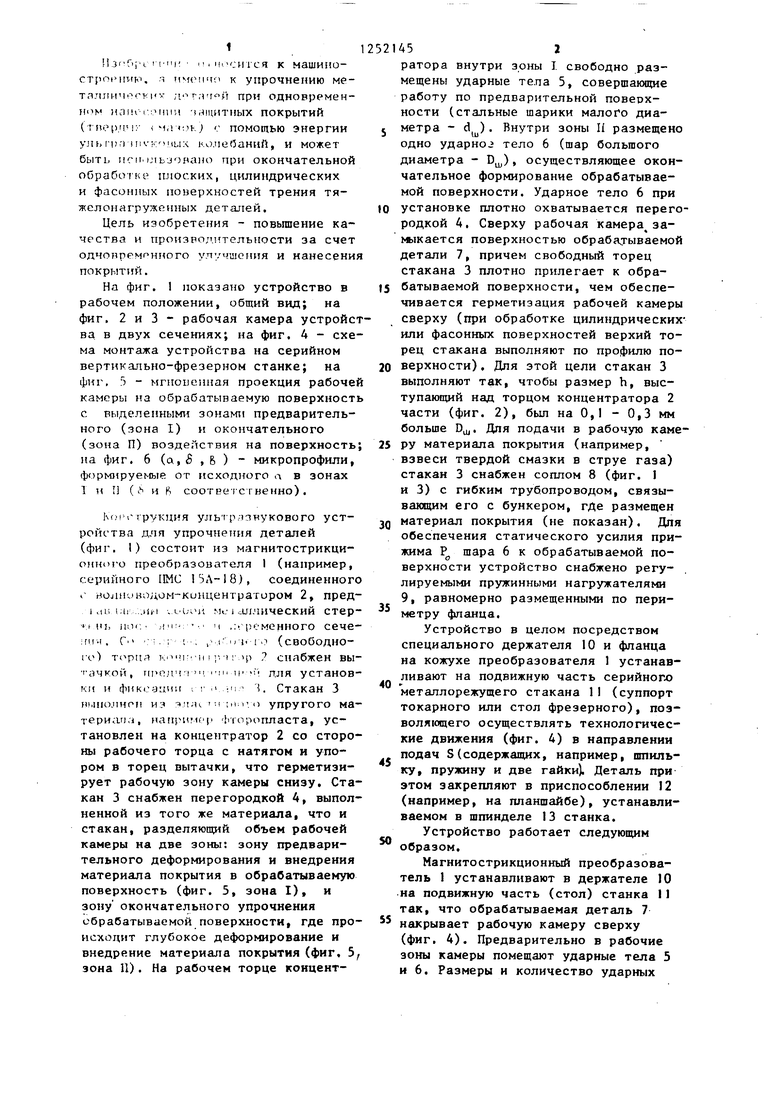

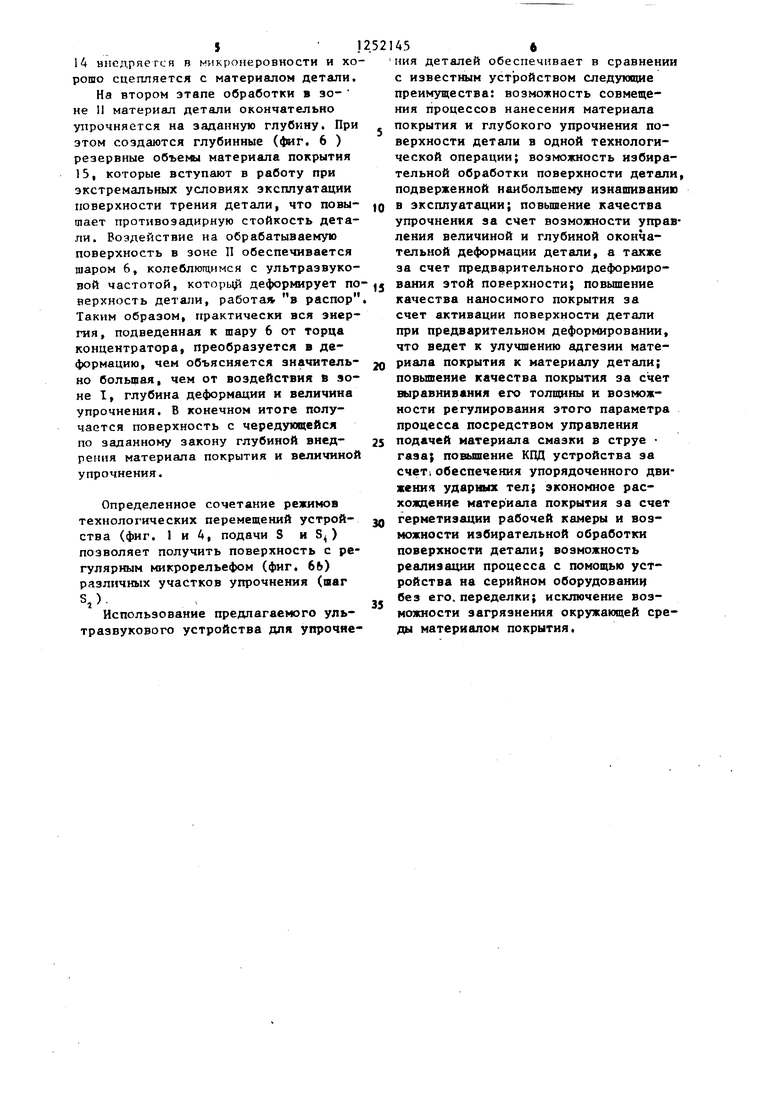

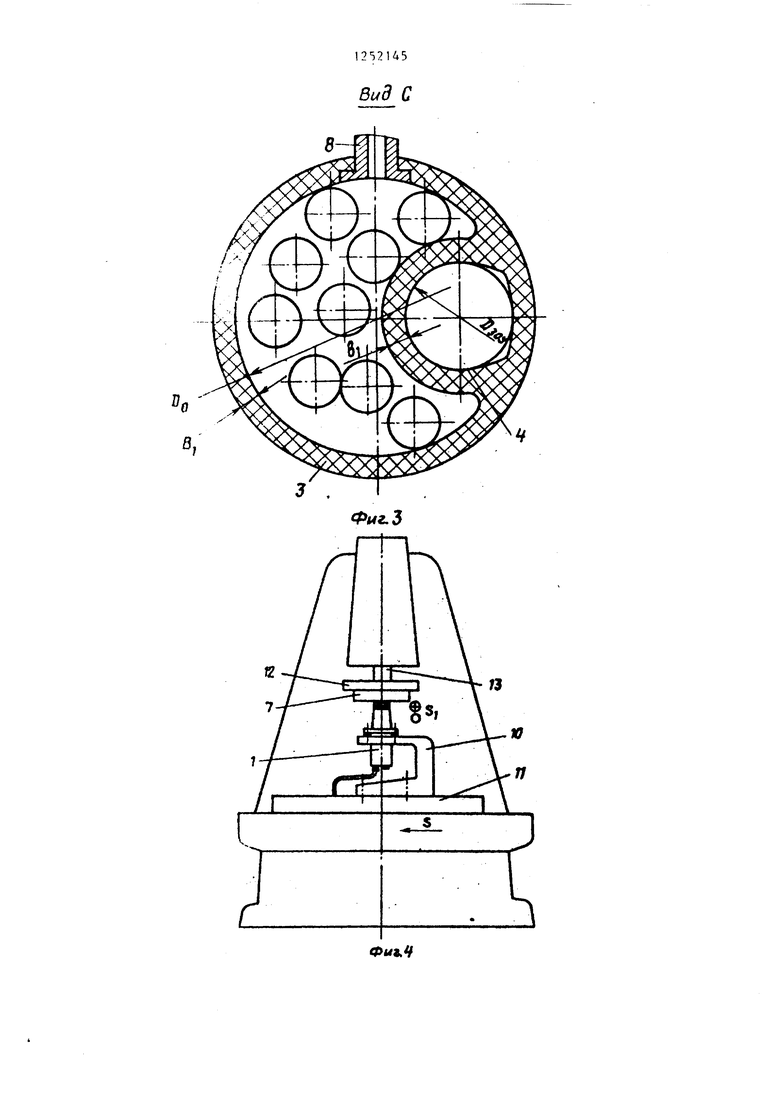

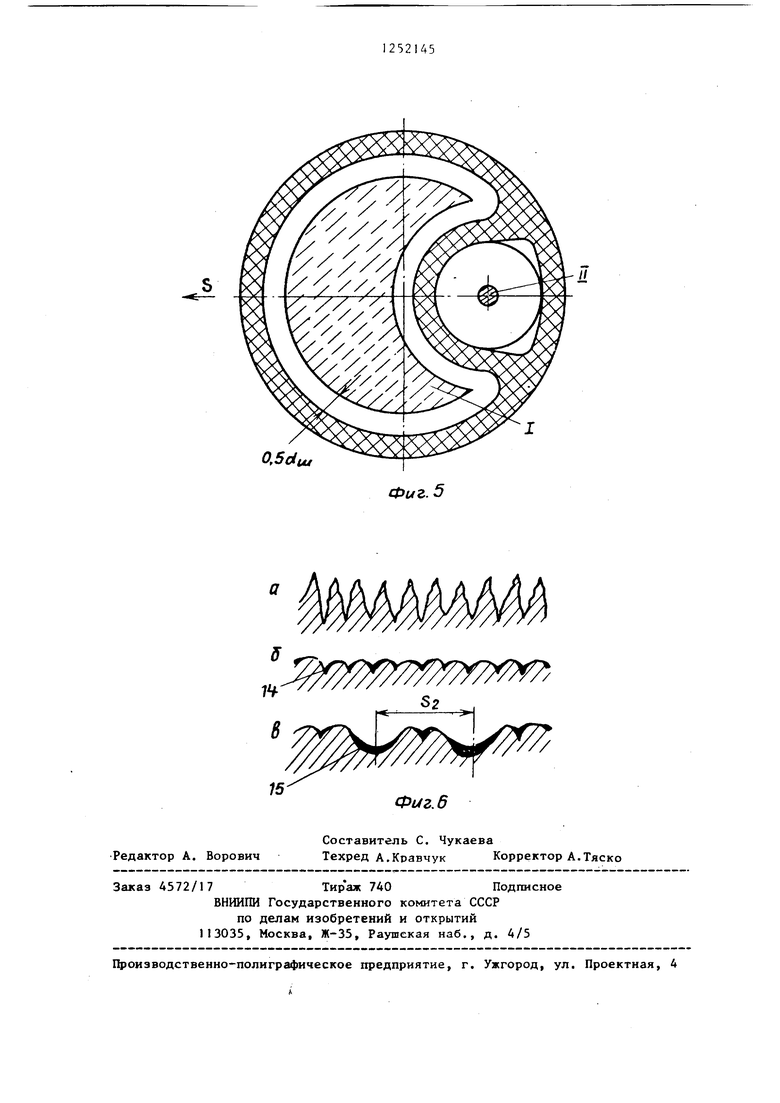

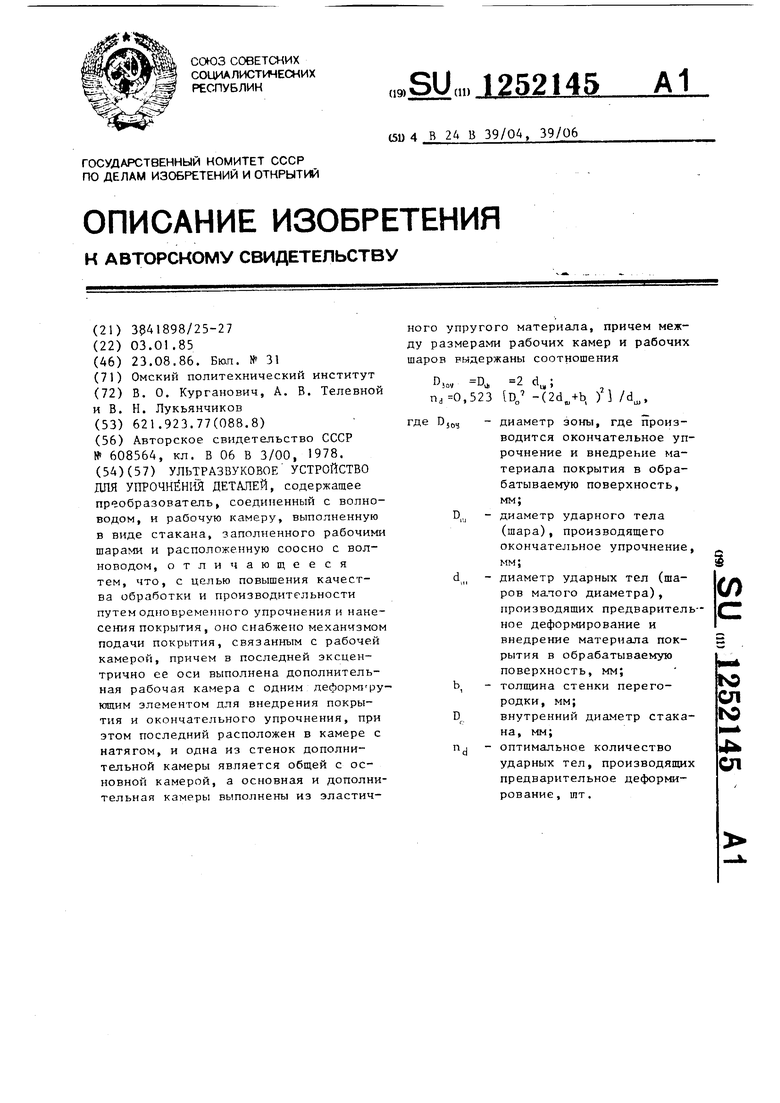

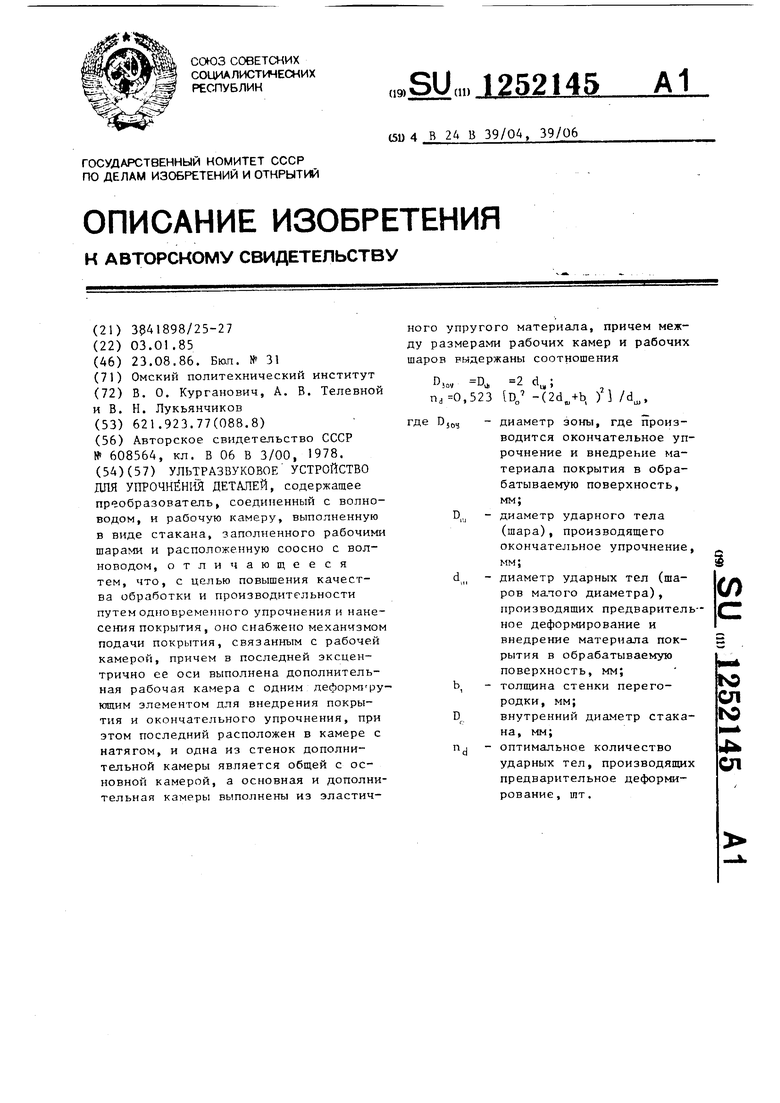

На фиг. 1 показано устройство в рабочем положении, общий вид; на фиг. 2 и 3 - рабочая камера устройства в двух сечениях; на фиг. 4 - схема монтажа устройства на серийном вертикально-фрезерном станке; на

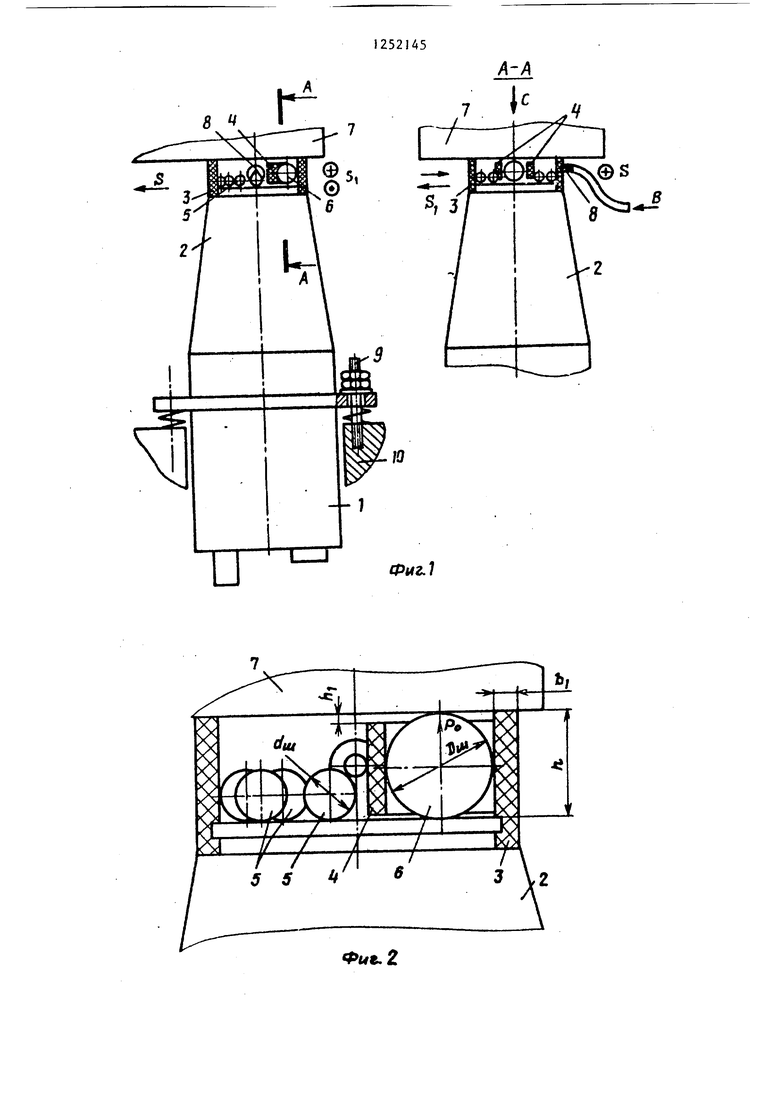

фиг, 3 - мгпоиенная проекция рабочей камеры на обрабатываемую поверхность с рыделепныму зонами предварительного (зона I) и окончательного (зона П) воздействия на поверхность; на фиг. 6 (а,5 , В ) микропрофили, фopмнpye ftlIe от исход}того а в зонах 1 и П ( и PI соответственно).

1(;1м-трукция ультр.- звукового уст

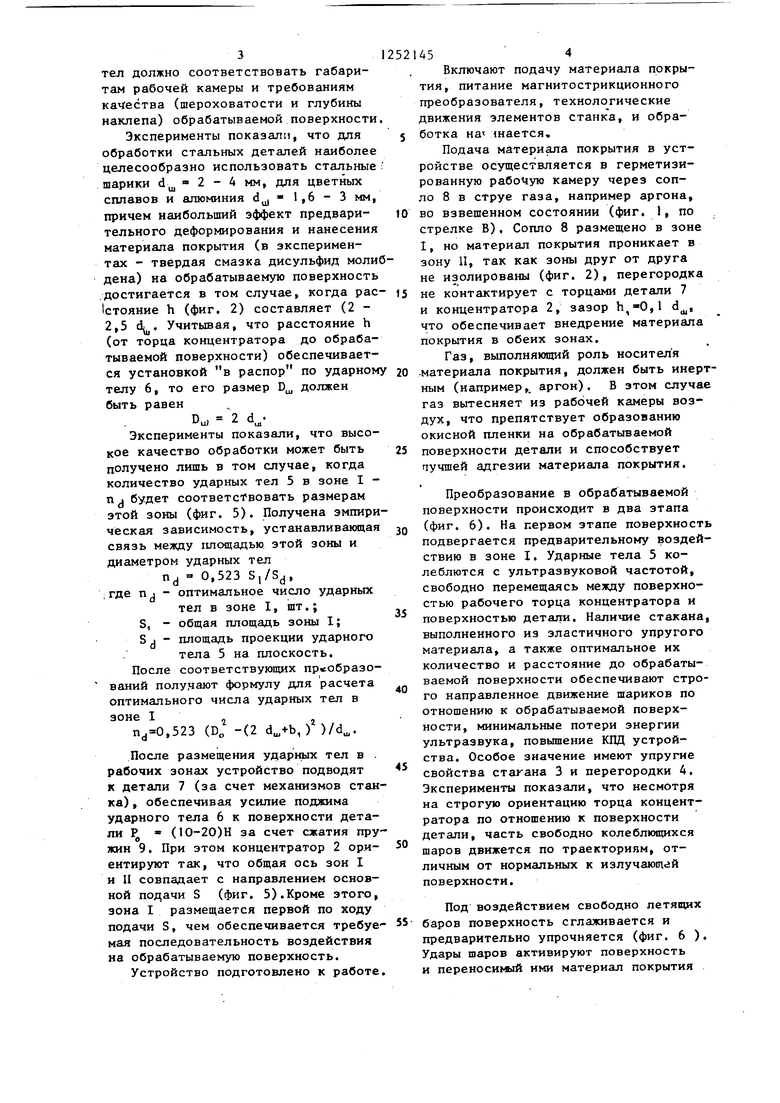

ройства для упрочнения деталей (фиг. I) состоит из магнитострикци- oHHoi o преобразователя I (например, серийного IIMC 15Л-18), соединенного I- иолниводом-коицентратиром 2, пред1 ИИ i:ii ...lii i .д-Ч-чч: 1 циклический стер- 4,f «ь НО . ) . ч ,:..-рСменного сече- :гич, ( ,-; . ; ; , , I ui. го (свободного) тс рия ю чг М ;-1-ммр снабжен вы- ачкой, г 1 едчт ч III п v l для установки и фнк(:ации ( г и ..м Ч. Стакан 3 HLiiujjiHOH из .чл;и и iiiiivo упругого на- терис1г)а, наприпор Ьторопласта, установлен на концентратор 2 со стороны рабочего торца с натягом и упором в торец вытачки, что герметизирует рабочую зону камеры снизу. Стакан 3 снабжен перегородкой 4, выполненной из того же материала, что и стакан, разделяющий объем рабочей камеры на две зоны; зону предварительного деформирования и внедрения материала покрытия в обрабатываемую поверхность (фиг. 5, зона I), и зону окончательного упрочнения обрабатываемой поверхности, где про- исходит глубокое деформирование и внедрение материала покрытия (фиг, 5, зона 11). На рабочем торце концент

0

5 0

5

0

55

5

50

452

ратора внутри зоны I. свободно размещены ударные тела 5, совершающие работу по предварительной поверхности (стальные шарики малого диаметра - d). Внутри зоны II размещено одно ударное тело 6 (шар большого диаметра - D), осуществляющее окончательное формирование обрабатываемой поверхности. Ударное тело 6 при установке плотно охватывается перегородкой 4. Сверху рабочая камера замыкается поверхностью обрабатываемой детали 7, причем свободный торец стакана 3 плотно прилегает к обрабатываемой поверхности, чем обеспечивается герметизация рабочей камеры сверху (при обработке цилиндрических- или фасонных поверхностей верхий торец стакана выполняют по профилю поверхности) , Для этой цели стакан 3 выполняют так, чтобы размер h, выступающий над торцом концентратора 2 части (фиг. 2), был на 0,1 - 0,3 мм больше Вщ. Для подачи в рабочую камеру материала покрытия (например, взвеси твердой смазки в струе газа) стакан 3 снабжен соплом 8 (фиг. 1 и 3) с гибким трубопроводом, связывающим его с бункером, гДе размещен материал покрытия (не показан). Для обеспечения статического усилия прижима Р щара 6 к обрабатываемой поверхности устройство снабжено регулируемыми пружинными нагружателями 9, равномерно размещенными по периметру фланца.

Устройство в целом посредством специального держателя 10 и фланца на кожухе преобразователя 1 устанавливают на подвижную часть серийногл металлорежущего стакана 11 (суппорт токарного или стол фрезерного), позволяющего осуществлять технологические движения (фиг. 4) в направлении подач S(содержащих, например, пшиль- ку, пружину и две гайки). Деталь при этом закреппяют в приспособлении 12 (например, на планшайбе), устанавливаемом в шпинделе 13 станка.

Устройство работает следующим образом,

Магнитострикционный преобразователь 1 устанавливают в держателе 10 на подвижную часть (стол) станка I1 так, что обрабатываемая деталь 7 накрывает рабочую камеру сверху (фиг. 4), Предварительно в рабочие зоны камеры помещают ударные тела 5 и 6, Размеры н количество ударных

3

тел должно соответствовать габаритам рабочей камеры и требованиям ка ества (шероховатости и глубины наклепа) обрабатываемой поверхности

Эксперименты показали, что для обработки стальных деталей наиболее целесообразно использовать стальные шарики 2 - 4 мм, для цветных сплавов и алюминия 1,6-3 мм, причем наибольший эффект предвари- тельного деформирования и нанесения материала покрытия (в экспериментах - твердая смазка дисульфид молидена) на обрабатываемую поверхность достигается в том случае, когда рас 1стояние h (фиг. 2) составляет (2 - 2,5 d. Учитьшая, что расстояние h (от торца концентратора до обрабатываемой поверхности) обеспечивается установкой в распор по ударном телу 6, то его размер D, должен быть равен

D 2 d.

Эксперименты показали, что высокое качество обработки может быть получено лишь в том случае, когда количество ударных тел 5 в зоне I - пJ будет соответствовать размерам этой зоны (фиг. 5). Получена эмпирическая зависимость, устанавливающая связь между площадью, этой зоны и диаметром ударных тел

п - 0,523 S,/Sj, iгде пJ - оптимальное число ударных

тел в зоне I, шт.; S, - общая площадь зоны 1; SJ - площадь проекции ударного тела 5 на плоскость.

После соответствующих преобразований формулу для расчета оптимального числа ударных тел в зоне I

п.0,523 (Б„ -(2 ,) )/d.

После размещения ударных тел в . рабочих зонах устройство подводят к детали 7 (за счет механизмов станка) , обеспечивая усилие поджима ударного тела 6 к поверхности детали IJ, (10-20)Н за счет сжатия пружин 9. При этом концентратор 2 ори- ентируют так, что общая ось зон I и П совпадает с направлением основной подачи S (фиг. 5).Кроме этого, зона I размещается первой по ходу подачи S, чем обеспечивается требуе- мая последовательность воздействия на обрабатываемую поверхность.

Устройство подготовлено к работе.

5 ю 5 0

5 Q

5

0

5 0 5-

145 4

Включают подачу материала покрытия, питание магнитострикционного преобразователя, технологические движения элементов станка, и обработка на 1нается,

Подача материала покрытия в устройстве осуществляется в герметизированную рабочую камеру через сопло 8 в струе газа, например аргона, во взвешенном состоянии (фиг. 1, по стрелке В). Сопло 8 размещено в зоне 1, но материал покрытия проникает в зону П, так как зоны друг от друга не изолированы (фиг. 2), перегородка не контактирует с торцами детали 7 и концентратора 2, зазор h,0,l d, что обеспечивает внедрение материала покрытия в обеих зонах.

Газ, вьшолняющий роль носителя материала покрытия, должен быть инертным (например,, аргон). В этом случае газ вытесняет из рабочей камеры воздух, что препятствует образованию окисной пленки на обрабатываемой поверхности детали и способствует пучщей адгезии материала покрытия.

Преобразование в обрабатываемой поверхности происходит в два зтапа (фиг. 6). На первом этапе поверхность подвергается предварительному воздействию в зоне I. Ударные тела 5 колеблются с ультразвуковой частотой, свободно перемещаясь между поверхностью рабочего торца концентратора и поверхностью детали. Наличие стакана, выполненного из эластичного упругого материала, а также оптимальное их количество и расстояние до обрабатываемой поверхности обеспечивают строго направленное движение шариков по отношению к обрабатываемой поверхности, минимальные потери энергии ультразвука, повышение КПД устройства. Особое значение имеют упругие свойства стакана 3 и перегородки 4. Эксперименты показали, что несмотря на строгую ориентацию торца концентратора по отношению к поверхности детали, часть свободно колеблющихся шаров движется по траекториям, отличным от нормальных к излучающей поверхности.

Под воздействием свободно летящих баров поверхность сглаживается и предварительно упрочняется (фиг. 6 ). Удары шаров активируют поверхность и переносимый ими материал покрытия

}

14 внедряется в микронеровности и хорошо сцепляется с материалом детали. На втором этапе обработки в зо- не II материал детали окончательно упрочняется на заданную глубину. При этом создаются глубинные (4мг. 6 ) резервные объемы материала покрытия 15, которые вступают в работу при экстремальных условиях эксплуатации поверхности трения детали, что повы- тает противоэадирную стойкость детали. Воздействие на обрабатываемую поверхность в зоне П обеспечивается шаром 6, колеблющимся с ультразвуковой частотой, который деформирует по верхность детали, работа в распор Таким образом, практически вся энергия , подведенная к шару 6 от торца концентратора, преобразуется в деформацию, чем объясняется значитель- но большая, чем от воздействия в зоне I, глубина деформации и величина упрочнения. В конечном итоге получается поверхность с чередующейся по заданному закону глубиной внед- рения материала покрытия и величииой упрочнения.

Определенное сочетание режимов технологических перемещений устрой- ства (фиг. 1 и 4, подачи S и S) позволяет получить поверхность с регулярным микрорельефом (фиг. 6Ь) различных участков упрочнения (шаг

S.

Использование предлагаемого ультразвукового устройства для упрочне1456

ИМЯ деталей обеспечивает в сравнении с известным устройством следующие преимущества: возможность совмещения процессов нанесения материала покрытия и глубокого упрочнения поверхности детали в одной технологической операции; возможность избирательной обработки поверхности детали подверженной наибольшему изнашиванию в эксплуатации; повьш1ение качества упрочнения за счет возможности управления величиной и глубиной окончательной деформации детали, а также за счет предварительного деформирования этой поверхности; повьш1ение качества наносимого покрытия за счет активации поверхности детали при предварительном деформировании, что ведет к улучшению адгезии материала покрытия к материалу детали; повышение качества покрытия за счет выравнивания его толщины к возможности регулирования этого параметра процесса посредством управления подачей материала смазки в струе газа} повышение КПД устройства за счет;обеспечения упорядоченного движения ударных тел; экономное расхождение материала покрытия за счет герметизации рабочей камеры и возможности избирательной обработки поверхности детали; возможность реализации процесса с помощью устройства на серийном оборудовании без его. переделки; исключение возможности загрязнения окружающей среды материалом покрытия.

в

ФчгЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения и упрочнения покрытий на винтовых поверхностях металлических заготовок | 1982 |

|

SU1098963A1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей и инструмент для его осуществления | 1990 |

|

SU1792822A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛИ | 1995 |

|

RU2095225C1 |

| Способ упрочнения ультразвуком наружных цилиндрических поверхностей деталей | 1988 |

|

SU1632751A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367561C1 |

| Устройство для ультразвуковой чистовой обработки поверхностей деталей | 1989 |

|

SU1646815A1 |

| Способ упрочнения с ультразвуком нагружных цилиндрических поверхностей деталей | 1987 |

|

SU1426764A1 |

| Способ поверхностного упрочнения деталей дробью | 1983 |

|

SU1174232A1 |

.2

Вид С

Фиг.3

12

Фиг.4

0.5ol,

и/

Фиг. 5

/

Фиг. 6

Редактор А. Ворович

Составитель С. Чукаева

Техред А.Кравчук Корректор А.Тяско

Заказ А572/17Тир аж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Ультразвуковое устройство для упрочнения деталей | 1974 |

|

SU608564A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-08-23—Публикация

1985-01-03—Подача