Изобретение относится к области куз- нечно-прессового оборудования и может быть использовано при штамповке по ковок сложной пространственной конфигурации, особенно из таких труднодеформируемых металлов, как молибден, хром, вольфрам, титан, а также высокопрочных сплавов.

В кузнечно-прессовых цехах для штамповки применяются кривошипные горячеш- тамповочные прессы с короткошатунным кривошипно-шатунным механизмом.

Механизм состоит из эксцентрикового вала, рамного ползуна и соединительного звена, имеющих в сечении, перпендикулярном оси вала, форму шайбы с эксцентрично расположенным внутренним отверстием, и называется кривошипно-круговым.

Известен механогидравлический пресс, содержащий станину закрытого типа, ползун, привод ползуна, механизм, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения.

Однако известный пресс имеет ряд не-, достатков. Характерной особенностью работы кривошипных прессов является

резкопиковый характер нагрузки. На рабочем ходе пресса электродвигатель привода пресса перегружен, а на холостом ходе недогружен. Это снижает срок службы электродвигателя. Поэтому в приводах этих машин искусственно увеличивают маховый момент привода путем установки специального маховика. Снижается надежность пресса в целом.

Целью изобретения является обеспечение надежности, энергоемкости и автономности пресса.

Для достижения этой цели в механогид- равлическом прессе, содержащем станину закрытого типа, ползун, привод ползуна, ме- ханШ м, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения, ползун выполнен рамным, механизм, связывающий привод с ползуном, выполнен в виде эксцентрикового вала и кругового шатуна, установленного Ё рамном ползуне, гидравлический цилиндр выполнен в виде гидроимпульсного цилиндра с подпружиненным ударным поршнем, разделяющим полость гидроцилиндра на пор V|

00

ь.

4

XJ Сд)

шневую полость низкого давления и штоко- вую полость высокого давления и установленным с возможностью поступательного перемещения относительно ползуна в направлении рабочего хода, а гидропривод цилиндра расположен в рамном ползуне и выполнен в виде пневмогидравлического аккумулятора низкого давления, связанного магистралями с обеими полостями цилиндра, электрогидравлического распределителя, устаНоёленн Ьгб на упомянутых магистралях, источника высокого давления, включающего два плунжерных гидроцилиндра, корпуса которых жестко закреплены в рамном ползуне, а плунжеры - шарнирно на станине, и распределителя с двумя обратными клапанами, посредством которого полости обоих плунжерных гидроцилиндров связаны как с аккумулятором, так и с полостью высокого давления импульсного гидроцилиндра.

На рабочем ходе пресса в плунжерных гидроцилиндрах создается разрежение и рабочее тело из пневмогидравличёского аккумулятора всасывается через обратный клапан двухклапанного распределителя в полости гидроцилиндров На холостом ходе пресса происходит сжатие рабочего тела в плунжерных гидроцилиндрах, которое через второй обратный клапан распределителя поступает в полость высокого давления гидроцилиидра гидроимпульсного устройства.

Сущность изобретения состоит в том, что для создания высокого давления в полости гидроцилиндра гидроимпульсного устройства используется холостой ход кривошипного горячештамповочного прессе.

Предлагаемая конструкция источника высокого давления обеспечивает его компактность. Источник высокого давления не требует индивидуального привода, что позволяет синхронизировать цикл работы пресса и гидроимпульсного устройства, позволяет отказаться от контактных электрических устройств включения, что обеспечивает автономность гидроимпульсного устройства, повышается его надежность. Использование холостого хода пресса для сжатия рабочей жидкости позволяет равномерно загрузить электродвигатель привода пресса, что повышает его долговечность. Повышается кулътура производства.

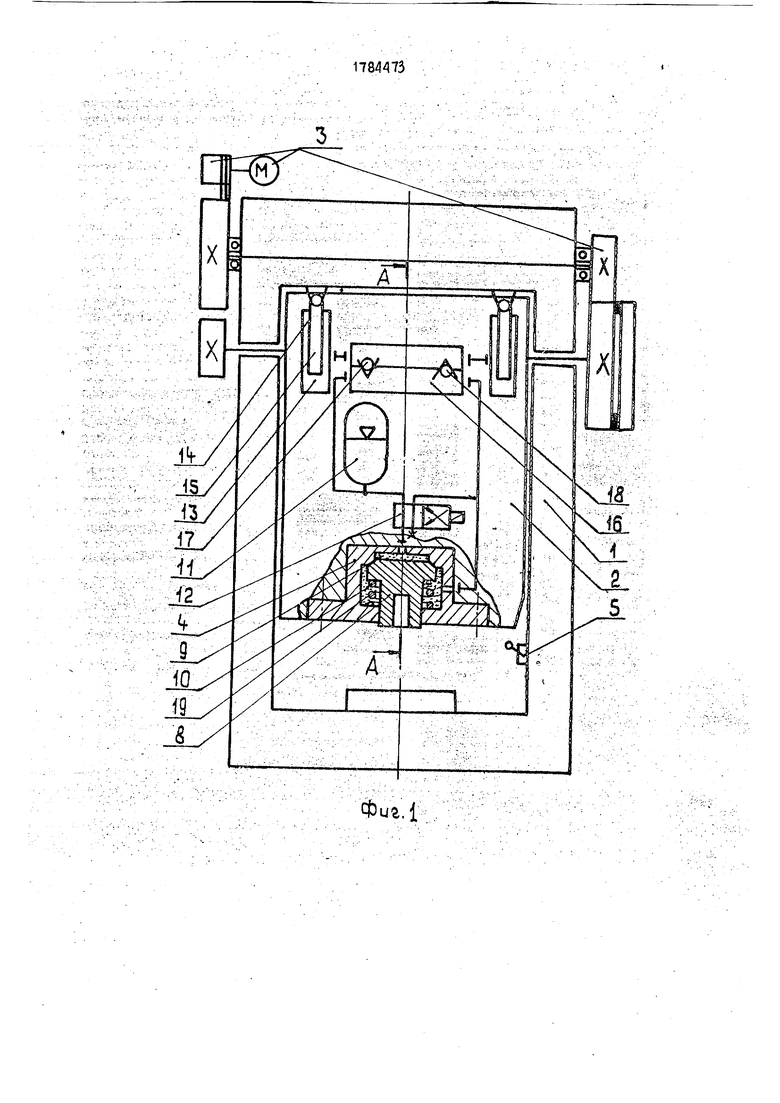

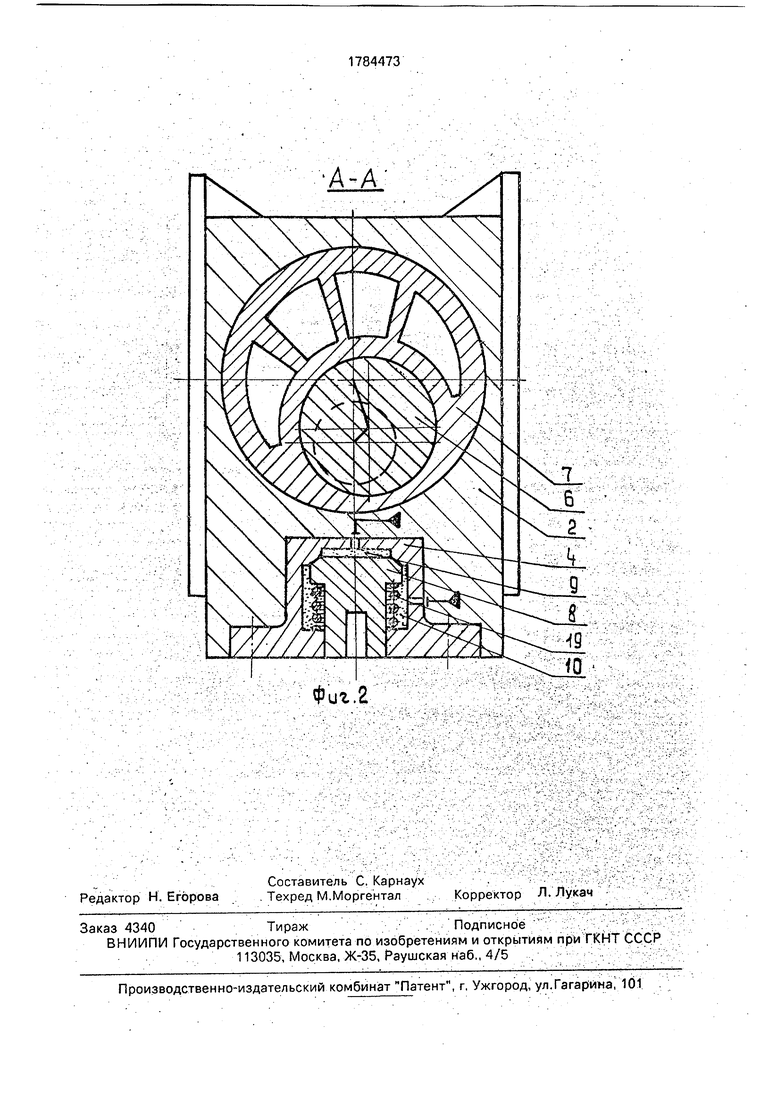

На фиг. 1 изображена гидрокинемати- ческая схема механогидравлического пресса; на фиг. 2 - разрез А-А на фиг 1

Механогидравлический пресс содержит станину закрытого типа 1 ползун 2, привод

ползуна 3, механизм, связывающий привод 3 с ползуном 2, гидравлический цилиндр 4, установленный в ползуне 2, гидропривод цилиндра и систему включения 5, при этом

5 ползун 2 выполнен рамным, механизм, связывающий привод 3 с ползуном 2, выполнен в виде эксцентрикового вала 6 и кругового шатуна 7, установленного в рамном ползуне 2. гидравлический цилиндр 4 выполнен в

0 виде гидроимпульсного цилиндра с подпружиненным ударным поршнем 8, разделяющим полость гидроцилиндра 4 на поршневую полость 9 низкого давления и щтоковую полость 10 высокого давления и

5 установленным с возможностью поступательного перемещения относительно ползуна 2 в направлении рабочего хода, а гидропривод цилиндра 4 расположен в рамном ползуне 2 и выполнен в виде пневмо0 гидравлического аккумулятора низкого давления 11, связанного магистралями с обеими полостями цилиндра 4, электрогидравлического распределителя 12, установленного на упомянутых магистралях,

5 источника высокого давления, включающего два плунжерных гидроцилиндра 13, корпуса 14 которых жестко закреплены в рамном ползуне 2, а плунжеры 15 - шарнирно на станине 1, и распределителя 16с дву0 мя обратными клапанами 17, 18, посредством которого полости обоих плун- . жерных гидроцилиндров 13 связаны как с аккумулятором 11, так и с полостью 10 высокого давления импульсного гидроцилинд5 ра4.

Кривошипный горячештамповочный пресс работает следующим образом. На рабочем ходе пресса в плунжерных гидроци линдрах 13 создается разрежение и

0 минеральное масло из пневмогидравлического аккумулятора 11 всасывается через обратный клапан 17 двухклапанного распределителя 16 в полости гидроцилиндров 13, связанных между собой. На холостом

5 ходе пресса происходит сжатие масла в плунжерных гидроцилиндрах 13, которое через обратный клапан 18 двухклапанного распределителя 16 поступает в штоковую полость 10 высокого даёления гидроцилин0 дра. Закрытая высота штампового пространства пресса отрегулирована таким образом, что рамный ползун 2 не доштампо- выв ает заготовку по высоте. В крайнем положении рамного ползуна 2 срабатывает

5 конечный выключатель 5, закрепленный на станине 1, который управляет электрогидравлическим распределителем 12. Электрогидравлический распределитель 12 из исходного положения, соединяя поршневую полость 9 низкого давления гидроцилиндра с пневмогидравлическим аккумулятором низкого давления 11, переходит в новое положение, соединяя полость 9 низкого давления с полостью 10 высокого давления гидроцилиндра, а затем мгновенно возвра- 5 щается в исходное положение. Ударный поршень 8 гидроцилиндра 4 работает как клапан и в исходном положении он поджат к седлу гидроцилиндра 4 усилием пружины 19 и гидравлической силой, равной произве- 10 дению давления Р и кольцевой площади FI поперечного сечения фланца ударного поршня 8. При равном давлении Р в полостях низкого 9 и высокого 10 давления гидроцилиндра за счет большей площади попереч- 15 ного сечения ударного поршня 8 со стороны полости 9 низкого давления гидроцилиндра Fa FI последний ускоренно движется вниз, ударяя по поковке и доштамповывая ее по высоте. В момент удара в гидроцилиндре 4 20 давление падает до минимума и под действием усилия пружины 19 масло вытесняется через электрогидравлический распределитель 12 в пневмогидравлический аккумулятор низкого давления 11. Самопроизвольно 25 сработать гидроимпульсное устройство не сможет потому, что поршневая полость 9 низкого давления гидроцилиндра над ударным поршнем 8 постоянно соединена с пневмогидравлическим аккумулятором 11, 30

Цикл работы возобновляется.

Предлагаемая конструкция источника высокого давления гидроимпульсного устройства позволяет отказаться от индивиду- ального привода. Обеспечивается 35 надежность работы гидроимпульсного устройства. Увеличивается срок службы электродвигателя привода пресса. Повышается культура производства

Формула изобретения Механогидравлический пресс, содержащий станину закрытого типа, ползун, привод ползуна, механизм, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения, отличающийся тем, что, с целью повышения надежности, энергоемкости и автономности пресса, ползун выполнен рамным, меха низм, связывающий привод с ползуном, выполнен в виде эксцентрикового вала и кругового шатуна, установленного в рамном ползуне, гидравлический цилиндр Bbindh- нен в виде гидроимпульсного цилиндра С подпружиненным ударным поршнем, разделяющим полость гидроцилиндра на поршневую полость низкого давления и штоковую полость высокого давления и установленным с возможностью поступательного перемещения относительно ползуна в направлении рабочего хода, а гидропривод цилиндра расположен в рамном ползуне и выполнен в виде пневмогидравлического аккумулятора низкого давления, связанного магистралями с обеими полостями цилиндра, электрогидравлического распределителя, установленного «а упомянутых магистралях, источника высокого давления, включающего два плунжерных гидроцилиндра, корпуса которых жестко закреплены в рамном ползуне, а плунжеры - шарнирно на станине, и распределителя с двумя обратными клапанами, посредством которого полости обоих плунжерных гидроцилиндров связаны как с аккумулятором, так и с полостью высокого давления импульсного гидроцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механогидравлический пресс | 1990 |

|

SU1784472A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ПОЛЗУНА ПРЕССА | 2002 |

|

RU2219060C1 |

| ИМПУЛЬСНЫЙ ПРЕСС-МОЛОТ | 1973 |

|

SU381451A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД КЛАПАНОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2151305C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДВИЖНОЙ ТРАВЕРСОЙ ГИДРАВЛИЧЕСКОГО ПРЕССА | 2021 |

|

RU2764536C1 |

| Вертикальный штамповочный пресс | 1990 |

|

SU1754476A1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU292727A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Механогидравлический привод пресса | 1980 |

|

SU863416A1 |

Использование: в кузнечно-прессовом оборудовании. Сущность1 источник высокого давления выполнен из двух плунжерных гидроцилиндров, корпуса которых жестко закреплены на рамном ползуне, а плунжеры закреплены шарнирно на стаьгине. Плунжерные гидроцилиндры связаны между собой посредством распределителя, содержащего два обратных клапана и связанного с пневмогидравлическим аккумулятором низкого давления и подлостью высокого давлений импульсного гидроцилиндра. 2 ил.

амш

А-А

Фиг.2

| Фрикционно-гидравлический пресс | 1936 |

|

SU52763A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-12-30—Публикация

1990-01-09—Подача