Изобретение относится к обработке металлов давлением, и может быть использовано для получения дисков турбин с лопатками (далее «моноколес») методом горячей штамповки, в частности для моноколес, которые используются в авиационных газотурбинных двигателях (ГТД).

Моноколеса относятся к наиболее ответственным деталям ГТД. Надежность и себестоимость их изготовления неразрывно связана с уровнем технологии производства. В настоящее время моноколеса, как правило, изготовляются методами механической обработки, в результате чего 50…80% металла уходит в стружку. Также при механической обработке моноколеса не удается получить благоприятное распределение металла, которое бы способствовало максимальному сопротивлению, возникающих в ходе эксплуатации нагрузок, вибронагрузок и т.д. Поэтому перспективным способом получения моноколес является горячая объемная штамповка, применение которой позволяет получить благоприятное формирование текстуры материала в теле диска и лопатки, что обеспечивает повышенное сопротивление нагрузкам, возникающим в ходе эксплуатации, обеспечивает увеличение ресурса детали, уменьшает затраты материала, а также на 50…60% снижает трудоемкость ее изготовления. При горячей штамповке моноколес возможно получить деталь с рабочими поверхностями (перо лопаток) не требующими последующей механической обработки или с минимальными припусками и напусками на последующую механическую обработку. Это позволяет сохранять полученные механические свойства материала, как результат течения его в полость ручья штампа.

В настоящее время авторами предложен новый способ и устройство для штамповки моноколес (заявка №2018135600 от 09.10.2018), который предусматривает установку устройства (штампа) на специализированный пресс двустороннего деформирования.

Из уровня техники известен винтовой пресс для двустороннего деформирования, раскрытый в патенте US 4191044, B21J 1/18, 04.03.1980. Данный пресс предназначен для штамповки заготовок шестерен с зубом и других деталей сложных форм: тройников, крестовин, в разъемных матрицах с минимальными припусками под механическую обработку. Недостатком данного пресса является возможность установки только двух полуматриц, что ограничивает его технологические возможности по штамповке моноколес.

Из уровня техники известен также пресс для штамповки моноколес газотурбинных двигателей, раскрытый в патенте SU 173848 U1, B21K 1/28, 14.09.2017, принятый нами за прототип.

Недостатком прототипа является отсутствие возможности установки секционной матрицы, которая служит для формообразования лопастей с большим углом закрутки. Кроме того, он имеет ограниченные технологические возможности по реализации штамповки моноколес большого диаметра, так как размеры (диаметры) исходной заготовки для штамповки ограничены диаметрами отверстий для пуансонов в полуматрицах.

Техническим результатом изобретения является усовершенствование конструкции, повышение производительности работы пресса и расширение его технологических возможностей по штамповке моноколес большого диаметра для роторов современных ГТД за счет обеспечения возможности использования в качестве исходной заготовки диска с цапфами и извлечения готового моноколеса после штамповки.

Заявленный технический результат изобретения достигается тем, что пресс снабжен связанным со станиной узлом для установки и крепления матрицы, выполненной с секциями, между ползунами с полуматрицами с возможностью смыкания матрицы с секциями с полуматрицами с образованием штампа для штамповки моноколеса и зажимными элементами для замыкания полости штампа, установленными с возможностью перемещения в пазах, выполненных в станине. При этом ползуны с полуматрицами выполнены с возможностью перемещения по регулируемым направляющим посредством гидроприводов, связанных с гидравлической системой пресса, имеющей гидравлический насос, напорные и сливные магистрали, предохранительный клапан и манометр, а ползуны с пуансонами выполнены с возможностью перемещения по упомянутым регулируемым направляющим посредством гидровинтовых приводов, связанных с упомянутой гидравлической системой пресса и содержащих винтовые пары с маховиками. При этом маховики гидровинтовых приводов, связаны между собой зубчатой передачей, которая выполнена с возможностью обеспечения синхронного перемещения ползунов с пуансонами и снабжена установленной на ее валу разъединительной муфтой для обеспечения независимого друг от друга перемещения ползунов с пуансонами, а один из ползунов с пуансоном снабжен выталкивающим устройством.

Заявленный технический результат достигается также тем, что выталкивающее устройство выполнено в виде расположенного в корпусе ползуна с пуансоном силового цилиндра, имеющего поршень со штоком, на свободном конце которого посредством резьбы закреплен пуансон.

Заявленный технический результат достигается также тем, что подвижные зажимные элементы выполнены в виде клиньев, при этом каждый из клиньев установлен с возможностью перемещения при помощи гидроцилиндра и содержит клиновую плоскость, взаимодействующую с аналогичной клиновой плоскостью ползуна с установленным в нем полуматрицей.

Заявленный технический результат достигается также тем, что гидравлические приводы для перемещения ползунов с полуматрицами выполнены в виде гидроцилиндров.

Заявленный технический результат достигается также тем, что свободные концы винтов гидровинтовых приводов снабжены гидравлическими цилиндрами, имеющими поршни со штоками, при этом винты связаны с ползунами с пуансонами, а штоки гидравлических цилиндров своими свободными концами связаны со станиной.

Заявленный технический результат достигается также тем, что пресс снабжен газогидравлическим аккумулятором, а гидравлические цилиндры гидровинтовых приводов соединены с упомянутым газогидравлическим аккумулятором через клапан.

Заявленный технический результат достигается также тем, что управление гидравлическими приводами выполняется при помощи гидравлических распределителей, связанных напорными магистралями с гидравлическим насосом.

Заявленный технический результат достигается также тем, что разъединительная муфта выполнена с возможностью управления посредством электропривода.

Сущность заявленного изобретения поясняется следующими иллюстрациями:

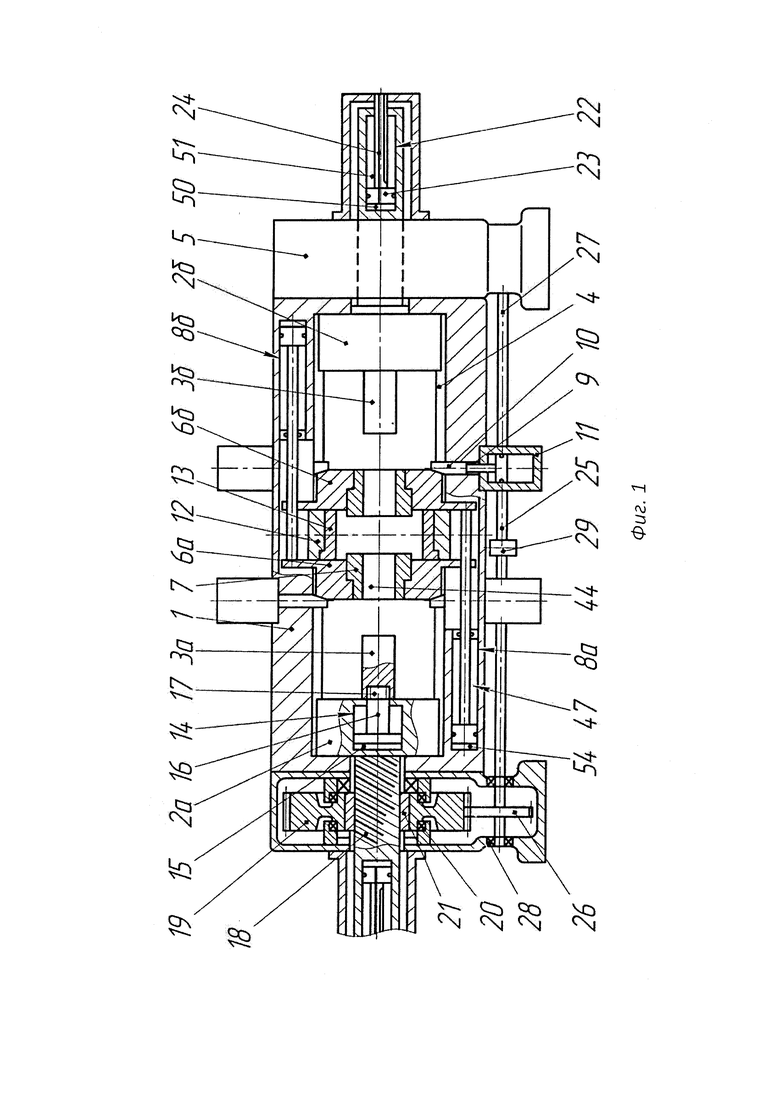

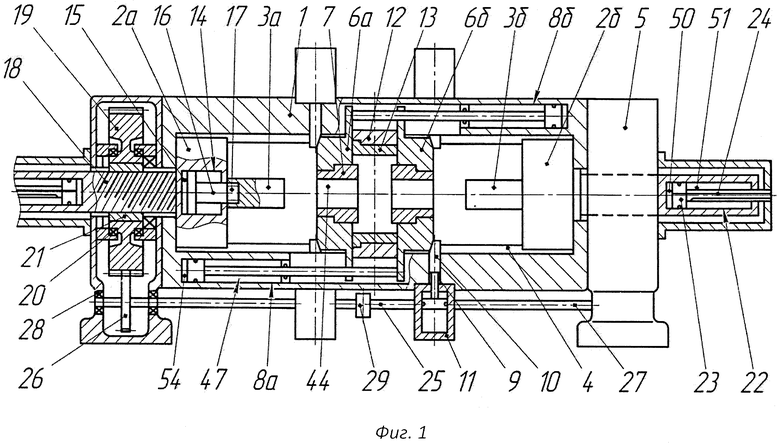

- на фиг. 1 пресс для штамповки моноколес (продольный разрез);

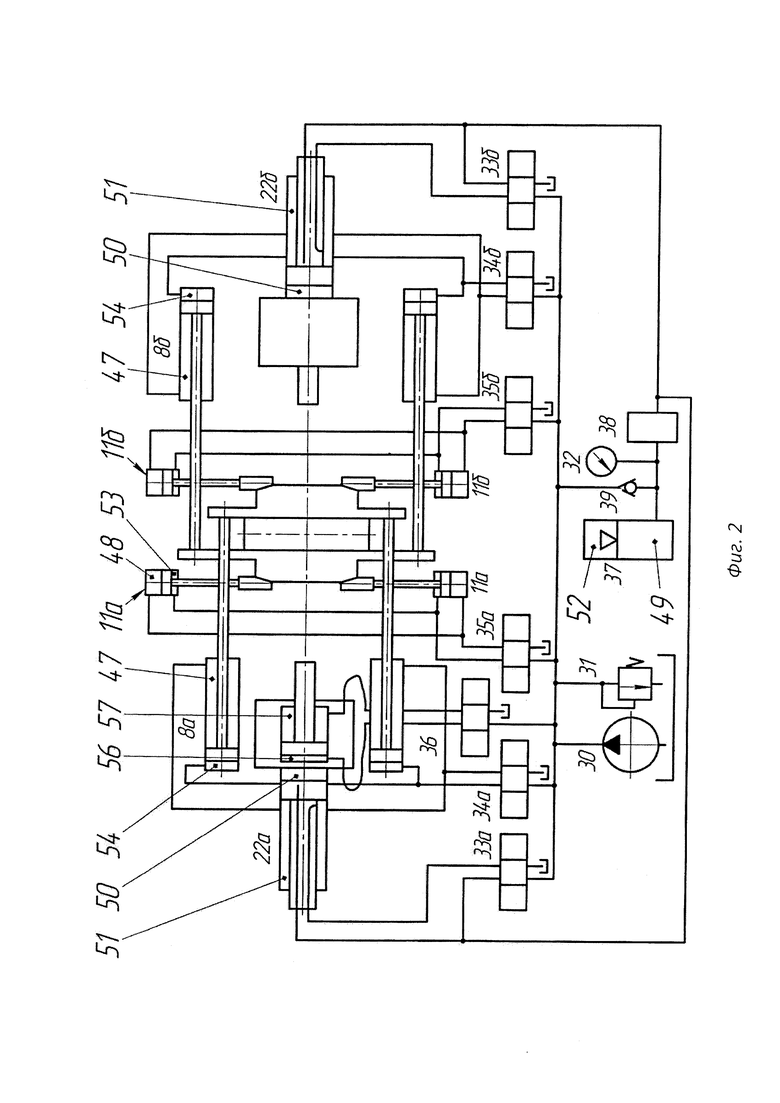

- на фиг. 2 гидросистема пресса;

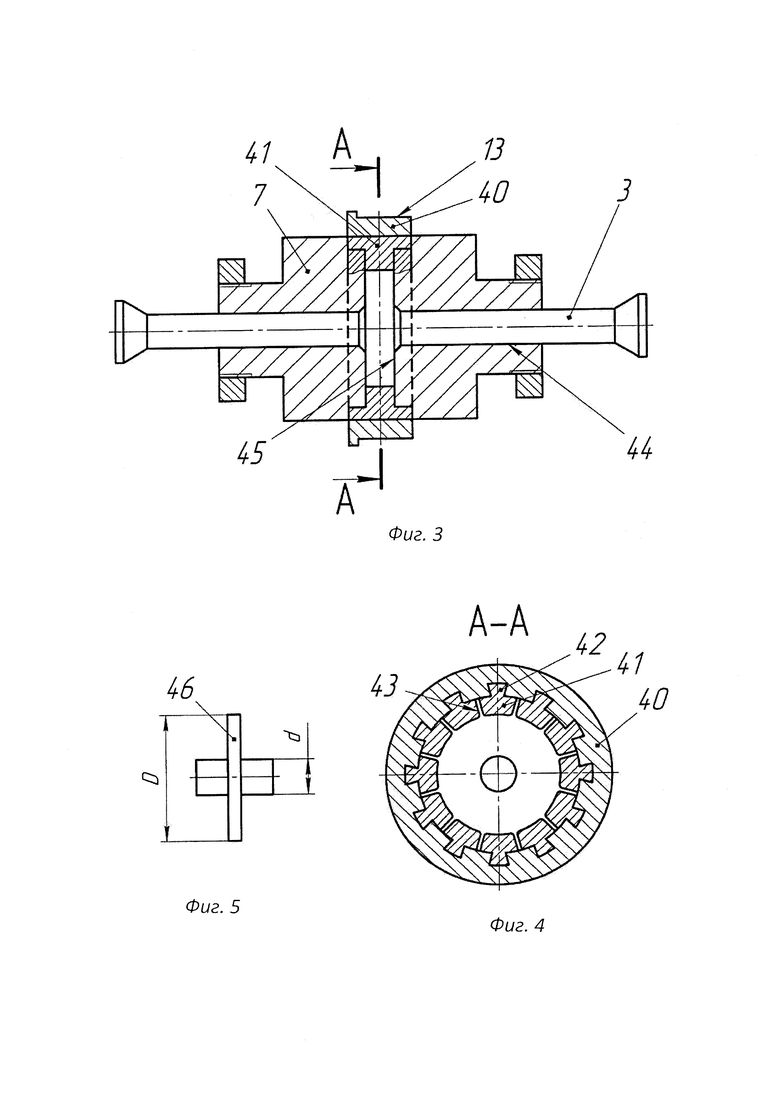

- на фиг. 3 штамп для штамповки моноколеса;

- на фиг. 4 сечение А-А штампа на фиг. 3;

- на фиг. 5 исходная дисковая заготовка для штамповки моноколеса;

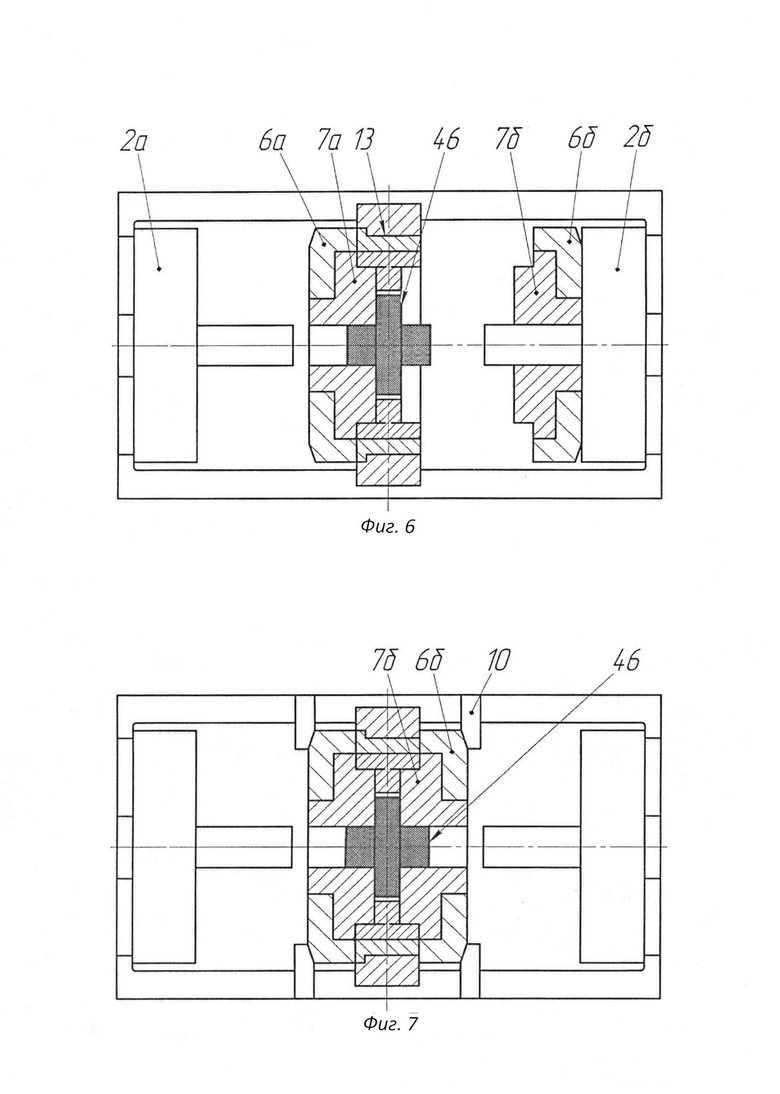

- на фиг. 6 размещение исходной дисковой заготовки;

- на фиг. 7 замкнутая полость штампа;

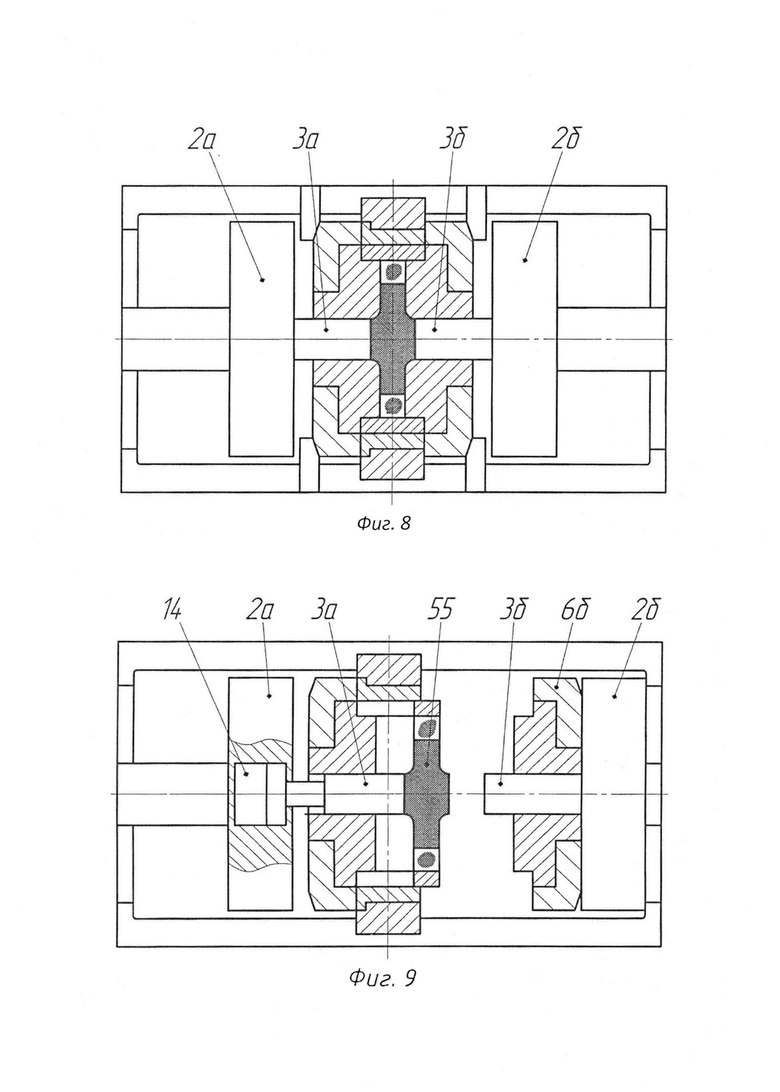

- на фиг. 8 положение ползунов 2а и 2б в конце рабочего хода;

- на фиг. 9 размыкание полости штампа и удаление поковки моноколеса;

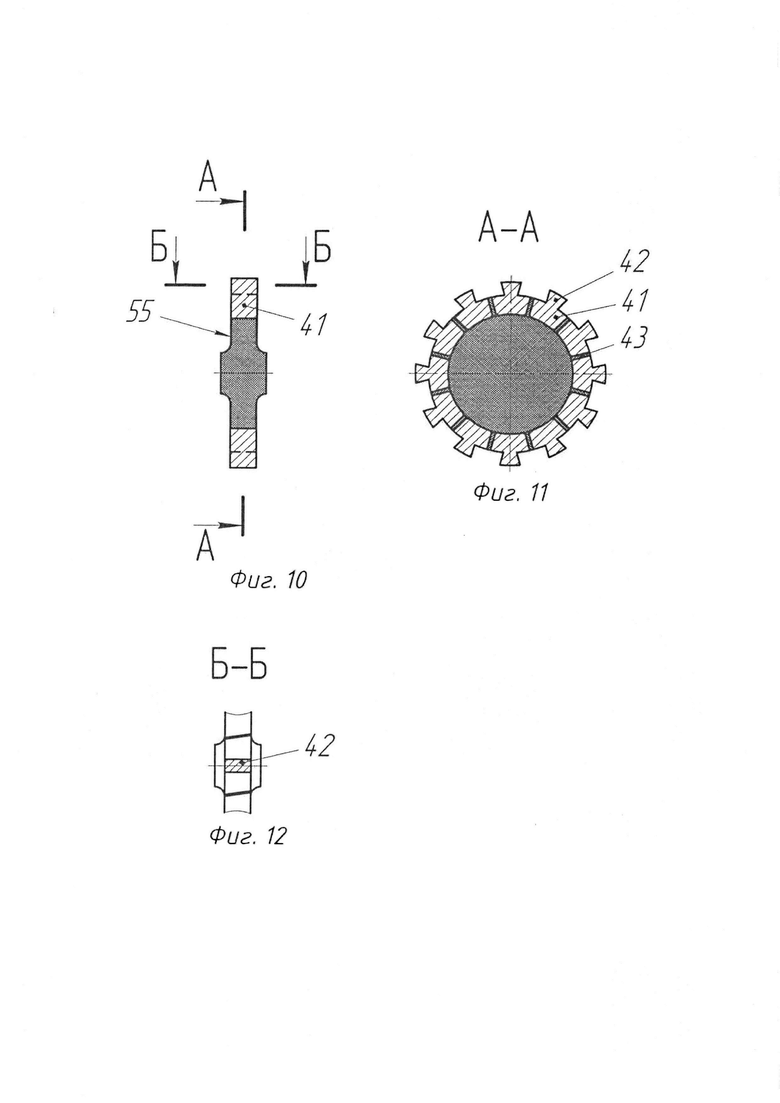

- на фиг. 10 поковка моноколеса, извлеченная из матрицы вместе с секциями;

- на фиг. 11 и 12 сечения А-А и Б-Б поковки моноколеса на фиг. 10.

Предлагаемый пресс (фиг. 1) имеет горизонтальную станину 1, на которой установлены напротив друг друга два ползуна 2а и 2б, с установленными в них пуансонами 3а и 3б. Ползуны 2а и 2б расположены на регулируемых направляющих 4 и приводятся в движение гидровинтовыми приводами 5. Ползуны 6а и 6б с установленными в них полуматрицами 7 установлены на станине 1 в тех же направляющих 4, что и ползуны 2а и 2б с пуансонами 3, и имеют привод продольного перемещения от гидроцилиндров 8. Для создания усилия зажима полуматриц, предотвращающего появления облоя, в станине 1 пресса предусмотрены пазы 9, в которых установлены клинья 10. Каждый из клиньев 10 имеет наклонную клиновую плоскость выполненную под углом 10° и установлен с возможностью перемещения от гидроцилиндра 11 для взаимодействия своей клиновой плоскостью с аналогичной плоскостью на ползунах 6а и 6б.

Согласно изобретению пресс (фиг. 1) снабжен жестко связанным со станиной 1 узлом 12 для установки и крепления матрицы 13 между ползунами 6 с полуматрицами 7 с возможностью смыкания матрицы 13 с полуматрицами 7, с образованием штампа для штамповки моноколеса. Таким образом, матрица 13, выполненная в виде кольца, имеет вертикальное расположение вдоль плоскости разъема штампа. Кроме того, согласно изобретению, в корпусе ползуна 2а выполнена полость гидравлического цилиндра 14, в которой установлен поршень 15 со штоком 16. На свободном конце штока выполнена резьбовая нарезка 17, которая служит для крепления пуансона 3а.

Гидровинтовые приводы 5 включают винты 18, закрепленные одним концом в ползунах 2а и 2б и маховики 19, установленные на подшипниках 20 в станине 1 и при помощи гаек 21 соединенные с винтами несамотормозящей винтовой нарезкой. В свободном конце каждого из винтов 18 выполнена полость гидравлического цилиндра 22, в которой установлен поршень 23 со штоком 24. Свободный конец штока 24 жестко связан со станиной 1. Маховики 19 в обоих приводах 5 связаны между собой зубчатой передачей 25, которая состоит из шестерен 26, находящихся в зацеплении с маховиками 19, и закрепленных на валу 27, который установлен на подшипниках 28 в станине 1 пресса. Для нормальной работы указанной зубчатой передачи винтовая пара (винт 18 и гайка 21) в одном приводе 5 выполнена с правой винтовой нарезкой, а в другом - с левой. Данная конструкция обеспечивает синхронное перемещение винтов 18 и ползунов 2а и 2б на протяжении всех этапов их рабочего хода - разгона и деформирования исходной заготовки, что необходимо для стабильности размеров поковки в направлении оси деформирования.

На валу зубчатой передачи дополнительно установлена управляемая от электропривода разъединительная муфта 29, которая позволяет отключать синхронизацию приводов 5 и перемещать ползуны 2а и 2б с пуансонами 3 независимо друг от друга.

Гидравлический привод пресса, показанный на фиг. 2, включает насос 30, клапан предохранительный 31 и манометр 32. Управление гидравлическими цилиндрами пресса выполняется с помощью гидравлических распределителей (далее - распределители) 33…36, которые связаны напорными магистралями с насосом 30. Для повышения скорости рабочего хода винтов 18 с ползунами 2а и 2б предусмотрено питание гидравлических цилиндров 22 также и от газогидравлического аккумулятора 37, который оборудован управляемым клапаном 38 и обратным клапаном 39. Клапан 38 выполнен с большим диаметром условного прохода и служит для подключения нижней (гидравлической) полости 49 аккумулятора 37 к гидравлическими цилиндрами 22 гидровинтовых приводов 5.

На фиг. 3 показан штамп для штамповки моноколеса, который устанавливается на пресс. Корпус 40 матрицы 13 выполнен в виде кольца, а съемные секции 41 установлены в полости упомянутой матрицы 13 и соединяются с внутренней поверхностью корпуса 40. Секции 41 (см. фиг. 4) выполнены по форме и размерам межлопаточных пазов моноколеса и фиксируются на корпусе 40 при помощи хвостовиков 42, типа «ласточкин хвост». Радиальные зазоры между секциями 41 образуют полости 43 для формообразования лопаток моноколеса.

Матрица 13 установлена неподвижно в посадочном месте 12 на станине 1 в центре пресса, а две боковые полуматрицы 7 установлены на ползунах 6 с возможностью смыкания с матрицей 13. Каждая из полуматриц 7 имеет центральный сквозной канал 44 для пуансонов 3, а ее рабочая поверхность 45, прилегающая к матрице 13, выполнена по форме и размерам диска и ступицы исходной заготовки моноколеса.

Исходная заготовка 46 для штамповки моноколеса формируется в виде диска с цапфами, как показано на фиг. 5. Причем диаметр диска D выполнен по внутреннему диаметру матрицы 13, а диаметр цапф d - по диаметру сквозных каналов 44 в полуматрицах 7.

Работа пресса для штамповки моноколес осуществляется следующим образом.

Нагретую до температуры пластической деформации исходную заготовку 46 вставляют сбоку в приемник 44 матрицы 13, как показано на фиг. 6. Затем включают распределитель 34а (фиг. 2) на подачу рабочей жидкости от насоса 30 в полости 47 цилиндров 8а, которые обеспечивают индивидуальный привод перемещения ползуна 6б по направляющим к центру пресса. В конце хода ползуна 6б полуматрица 7б смыкается с матрицей 13, образуя закрытый штамп, как показано на фиг. 7. Наличие независимых приводов возвратно-поступательного перемещения ползунов в данной конструкции пресса позволяет выполнять прогрессивную штамповку в закрытых штампах с разъемными матрицами. После этого автоматически включаются распределители 35 на подачу рабочей жидкости от насоса 30 в полости 48 цилиндров 11 (фиг. 2) перемещения клиньев 10, которые заходят между станиной 1 и ползунами 6а и 6б (см. фиг. 1). Благодаря клиновым плоскостям вертикальное усилие цилиндров 11 преобразуется в значительно большие горизонтальные силы, которые воздействуют на ползуны 6, надежно замыкая полость штампа по вертикальной плоскости разъема, что исключает раскрытие штампа и появление облоя. Затем включают клапан 38, который соединяет гидравлическую полость 49 аккумулятора 37 с полостями 50 в цилиндрах 22 гидровинтовых приводов 5. При включении клапана 38 рабочая жидкость из полости 49 газогидравлического аккумулятора вытесняется под давлением газа, находящегося в верхней его полости 52, через клапан 38 в цилиндры пресса, что обеспечивает подачу больших объемов жидкости в единицу времени. В результате ход подвижных частей пресса - винтов 18 и ползунов 2а и 2б, происходит с ускорением, при этом маховики 19, связанные с винтами 18 несамотормозящей резьбой, вращаются и накапливают кинетическую энергию. Синхронность перемещения подвижных частей пресса (ползунов и винтов) обеспечивается тем, что левый и правый маховики 19 связаны механической передачей 25, состоящей из вала 27 и шестерен 28 (см. фиг. 1). При этом винты 18 и гайки 21 в левом и правом приводах 5 имеют разное направление винтовой нарезки.

В конце хода разгона пуансоны 3, закрепленные на ползунах 2а и 2б, входят в центральные сквозные каналы 44 полуматриц 7, упираются в цапфы исходной заготовки 46 и производят рабочий ход - деформацию заготовки 46 в полости закрытого штампа. При этом кинетическая энергия, накопленная в подвижных частях винтового пресса (маховиках 19, винтах 18 и ползунах 2) в процессе хода разгона, преобразуется в работу пластической деформации заготовки. В результате двустороннего приложения усилия к нагретой до температуры пластической деформации металла заготовке 46 в замкнутой полости штампа достигается состояние, которое называется в теории обработки давлением - «всестороннее неравномерное сжатие». В таком состоянии происходит пластическое перемещение материала заготовки во все свободные полости штампа. В рассматриваемом случае происходит перемещение материала заготовки 46 путем пластического радиального течения в периферийные полости матрицы 13 и выдавливание (экструдирование) металла заготовки в полости 43 (фиг. 4) между секциями 41 матрицы 13, которые по форме и размерам соответствуют лопастям моноколеса. Положение ползунов 2а и 2б в конце рабочего хода показано на фиг. 8.

После окончания штамповки клапан 38 (фиг. 2) закрывается, отключая цилиндры пресса от нижней полости 49 аккумулятора 37. Затем отключают разъединительную муфту 29, что позволяет ползунам 2а и 2б перемещаться автономно, а распределитель 33б включает подачу рабочей жидкости от насоса 30 в полость 51 цилиндра 22б, а из полости 50 происходит слив в бак. Одновременно распределители 35 включают подачу рабочей жидкости от насоса 30 в полости 53 цилиндров 11, а из полостей 48 происходит слив в бак. При этом клинья 10 возвращаются в исходное положение, а распределитель 34а автоматически включает подачу рабочей жидкости от насоса 30 в полости 54 цилиндров 8 а из полостей 47 происходит слив в бак. В результате ползуны 2б и 6б возвращаются в исходное положение, как показано на фиг. 9. При этом полуматрица 7б отходит от матрицы 13 вместе с ползуном 6б, открывая полость штампа, а готовая поковка 55 остается в матрице 13 и должна быть извлечена из нее. С этой целью распределитель 36 (фиг. 2) включает подачу рабочей жидкости от насоса 30 в полость 56 цилиндра 14, а из полости 57 происходит слив в бак. При этом перемещается поршень 15 (см. фиг. 1) со штоком 16, а пуансон За упирается в готовую поковку 55 моноколеса и выталкивают ее из корпуса 40 матрицы 13 вместе с секторами 41 вдоль горизонтальной оси пресса и оси деформации исходной заготовки.

После окончания процесса выталкивания, распределитель 36 включает подачу рабочей жидкости под давлением в полость 57 гидравлического цилиндра 14, а полость 56 соединяется со сливом, при этом пуансон За, шток 16 и поршень 15 возвращаются в их исходные положения. Затем распределитель 33а включает подачу рабочей жидкости в полость 51 цилиндра 22а от насоса 30, а из полости 50 происходит слив в бак. В результате ползун 2а возвращается в свое исходное положение (см. фиг. 6) и включается разъединительная муфта 29 зубчатой передачи 25 для синхронизации перемещения ползунов 2а и 2б. Одновременно с этим происходит закачка рабочей жидкости в нижнюю полость 49 аккумулятора 37, при этом газ в полости 52 сжимается, что приводит к повышению давления рабочей жидкости в нижней 49 полости. После достижения необходимого рабочего давления по команде от манометра 32 насос 30 отключается.

Готовую поковку 55 моноколеса (фиг. 10…12), извлеченную из матрицы 13 отделяют от секций 41, освобождая лопасти из полостей 43, и вновь собирают секционную матрицу 13, вставляя секции 41 хвостовиками 42 «ласточкин хвост» в соответствующие по форме и размерам пазы корпуса 40 матрицы 13.

Заявленный пресс для штамповки моноколес направлен на промышленную реализацию нового способа и устройства для штамповки заготовок моноколес (патент РФ №2715761 от 09.10.2018), а именно получение реальных размеров дисков для роторов современных ГТД. Наличие возможности установки секционной матрицы 13 обеспечивает получение данным способом перспективных сложных моноколес с большой степенью закрутки лопастей.

Пластическая деформация исходной заготовки происходит на данном прессе с двусторонним приложением усилия со стороны пуансонов, что обеспечивает благоприятные условия для формообразования лопастей моноколеса, так как при двусторонней штамповке скорость деформации удваивается. Это обеспечивает пластичность металла, так как при горячей штамповке металл не успевает значительно остыть. Кроме того, достижение исключительно высоких степеней деформации в условиях всестороннего неравномерного сжатия в закрытой полости штампа гарантирует получение сложных элементов (лопаток моноколеса) экструдированием в боковые полости штампа. Благоприятное формирование текстуры материала в теле диска и лопастей моноколеса обеспечивает повышенное сопротивление нагрузкам, возникающим в ходе эксплуатации, что гарантирует увеличение ресурса моноколеса.

Полученная поковка 55 моноколеса (заготовка моноколеса), которая показана на фиг. 10 и фиг. 11, имеет минимальные припуски на дальнейшую полировку по лопастям, так как они были получены деформацией в закрытом штампе. Предложенная технология снижает затраты материала, а также на 50…60% уменьшает трудоемкость изготовления моноколес.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

| Гидровинтовой пресс-молот | 1980 |

|

SU1022774A2 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU294411A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Гидровинтовой пресс-молот с двусторонним ударом по заготовке | 1974 |

|

SU695758A2 |

| Гидровинтовой пресс-молот | 1975 |

|

SU587015A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-ВИНТОВОЙ МОЛОТ | 1973 |

|

SU366911A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении дисков турбин с лопатками методом горячей штамповки. Пресс содержит горизонтальную станину, на которой установлены ползуны с пуансонами и ползуны с полуматрицами. Со станиной связан узел для установки и крепления матрицы с секциями, образующей с полуматрицами штамп для штамповки моноколеса. Ползуны с полуматрицами перемещаются по регулируемым направляющим посредством гидроприводов, связанных с гидравлической системой пресса. Ползуны с пуансонами перемещаются по упомянутым направляющим посредством гидровинтовых приводов, содержащих винтовые пары с маховиками. Маховики связаны между собой зубчатой передачей, которая снабжена разъединительной муфтой. В результате обеспечивается расширение технологических возможностей пресса. 11 з.п. ф-лы, 12 ил.

1. Пресс для штамповки моноколес газотурбинных двигателей, содержащий горизонтальную станину, на которой установлены соосно напротив друг друга с возможностью перемещения по направляющим посредством приводов ползуны с пуансонами и ползуны с полуматрицами, отличающийся тем, что он снабжен связанным со станиной узлом для установки и крепления матрицы, выполненной с секциями, между ползунами с полуматрицами с возможностью смыкания упомянутой матрицы с секциями с полуматрицами с образованием штампа для штамповки моноколеса и зажимными элементами для замыкания полости штампа, установленными с возможностью перемещения в пазах, выполненных в станине, при этом ползуны с полуматрицами выполнены с возможностью перемещения по регулируемым направляющим посредством гидроприводов, связанных с гидравлической системой пресса, имеющей гидравлический насос, напорные и сливные магистрали, предохранительный клапан и манометр, а ползуны с пуансонами выполнены с возможностью перемещения по упомянутым регулируемым направляющим посредством гидровинтовых приводов, связанных с упомянутой гидравлической системой пресса и содержащих винтовые пары с маховиками, при этом маховики гидровинтовых приводов связаны между собой зубчатой передачей, которая выполнена с возможностью обеспечения синхронного перемещения ползунов с пуансонами и снабжена установленной на ее валу разъединительной муфтой для обеспечения независимого друг от друга перемещения ползунов с пуансонами, а один из ползунов с пуансоном снабжен выталкивающим устройством.

2. Пресс по п. 1, отличающийся тем, что выталкивающее устройство выполнено в виде расположенного в корпусе ползуна с пуансоном силового цилиндра, имеющего поршень со штоком, на свободном конце которого посредством резьбы закреплен пуансон.

3. Пресс по п. 1, отличающийся тем, что зажимные элементы выполнены в виде клиньев.

4. Пресс по п. 3, отличающийся тем, что каждый из клиньев выполнен с возможностью перемещения посредством гидроцилиндра.

5. Пресс по п. 3, отличающийся тем, что клинья выполнены с клиновыми плоскостями и установлены с возможностью взаимодействия упомянутыми клиновыми плоскостями с аналогичными клиновыми плоскостями, выполненными на ползунах с полуматрицами.

6. Пресс по п. 1, отличающийся тем, что гидроприводы для перемещения ползунов с полуматрицами выполнены в виде гидроцилиндров.

7. Пресс по п. 1, отличающийся тем, что свободные концы винтов гидровинтовых приводов снабжены гидравлическими цилиндрами, имеющими поршни со штоками.

8. Пресс по п. 7, отличающийся тем, что винты связаны с ползунами с пуансонами.

9. Пресс по п. 7, отличающийся тем, что штоки гидравлических цилиндров своими свободными концами связаны со станиной.

10. Пресс по п. 7, отличающийся тем, что он снабжен газогидравлическим аккумулятором, а гидравлические цилиндры гидровинтовых приводов соединены с упомянутым газогидравлическим аккумулятором через клапан.

11. Пресс по любому из пп. 2, 4, 6-10, отличающийся тем, что управление гидроприводами выполняется при помощи гидравлических распределителей, связанных напорными магистралями с гидравлическим насосом.

12. Пресс по п. 1, отличающийся тем, что разъединительная муфта выполнена с возможностью управления посредством электропривода.

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СБОРКИ и КОНТРОЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕНСАТОРОВ | 0 |

|

SU173848A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| US 4150557 A1, 24.04.1979 | |||

| US 4191044 A1, 04.03.1980. | |||

Авторы

Даты

2021-04-08—Публикация

2020-06-03—Подача