Изобретение относится к области куз- нечно-прессового оборудования и может быть использовано при штамповке поковок сложной пространственной конфигурации, особенно из таких труднодеформируемых металлов, как молибден хром, вольфрам, титан, а также высокопрочных сплавов

В кузнечно-прессовых цехах для горячей штамповки широко применяются кривошипные горячештамповочные прессы с традиционным кривошипно-шатунным механизмом, в состав которого входят кривошипный вал, шатун и ползун с хоботом.

Для изготовления поковок сложной пространственной конфигурации из таких труднодеформируемых металлов, как молибден, хром, вольфрам, титан а также высокопрочных сплавов применяются высокоскоростные газогидравлические молоты

Наиболее близким по технической сущности и достигаемому результату к предлагаемомупрессуявляетсямеханогидравлический пресс содержащий станину закрытого типа ползун, привод

ползуна, механизм, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения.

Однако на данном прессе сложно, а иногда невозможно получить детали сложной пространственной конфигурации Это объясняется тем, что при малых скоростях деформирования сопротивления металлов деформации растет, так как за время деформации выделяемое тепло успевает рассеяться в пространстве Поэтому для получения поковок сложной пространственной конфигурации необходимо осуществить сложный технологический процесс штамповку на прессе, обрезку заусенца, повторный нагрев, окончательную доштамповку, а возможно и вторичную доштамповку

Недостатком штамповки на прессах является и то, что горячий металл соприкасается со штампом значительно дольше, чем на молоте Это не всегда позволяет обрабатывать на прессах сплавы с узким температурным интервалом ковки, что приводит к

СО

С

ч

00

Јь

XI ю

образованию ферритной и цементидной решетки.

Целью изобретения является расширение технологических возможностей пресса за счет получения поковок сложной про- стракетвенной конфигурации.

. Для дёГстижения этой цели в мехэногид- райлическом прессе, содержащем станину зак ытргр типа, ползун привод ползуна, механизм, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения, ползун выполнен рамным, механизм, связывающий приводе ползуном, выполнен в виде эксцентрикового вала и кругового шатуна, установленного в рамном ползуне, гидравлический цилиндр выполнен в виде гидроимпульсного цилиндра с подпружиненным ударным поршнем, разделяющим полость гидроцилиндра на поршневую полость низкого давления и штоковую полость высокого давления и установленным с возможностью поступательного перемещения относительно ползуна в направлении рабочего хода, а гидропривод цилиндра расположен в рамном ползуне и выполнен в виде пневмогидравлического аккумулятора низкого давления, связанного магистралями с обеими полостями цилиндра, насоса высокого давления, реле давления и обратного клапана, последовательно установленных в магистрали, связывающей полость высокого давления с аккумулятором, а также электрогидравлического распределителя, установленного на линии, связывающей полость низкого давления с аккумулятором, с возможностью соединения упомянутой полости с полостью высокого давления. Гидроимпульсное устройство удачно сочетается с развитой площадью опоры шатуна в рамном ползуне кривошип- но-кругового механизма, высокой жесткостью пресса и позволяет погасить упругую отдачу от удара, что приводит к высокой динамической устойчивости пресса. Величина удельной энергии удара, приходящейся на единицу рабочей площади пресса, обеспечивает возможность затекания материала в глубокие и узкие полости штампа при малых радиусах закругления. Это позволяет получать поковки сложной пространственной конфигурации при сокращении технологического цикла штамповки и с максимальным приближением формы поковки к форме детали, особенно при штамповке из таких труднодеформируемых металлов, как молибден, хром, вольфрам, титан, а также высокопрочных сплавов, что в сочетании с высокой производительностью кривошипного горячештамповочного пресса определяет высокую эффективность предлагаемого изобретения. Кроме этого, ударная деформация позволяет разрушить ферритную и карбидную решетки у

поковок из доэвтектоидных и заэвтектоид- ных сталей, образующиеся при нарушении температурного интервала ковки, без дополнительной термообработки, что практически сложно осуществить в условиях

0 реального производства. Это позволяет обеспечить необходимую прочность емых деталей при штамповке на прессе.

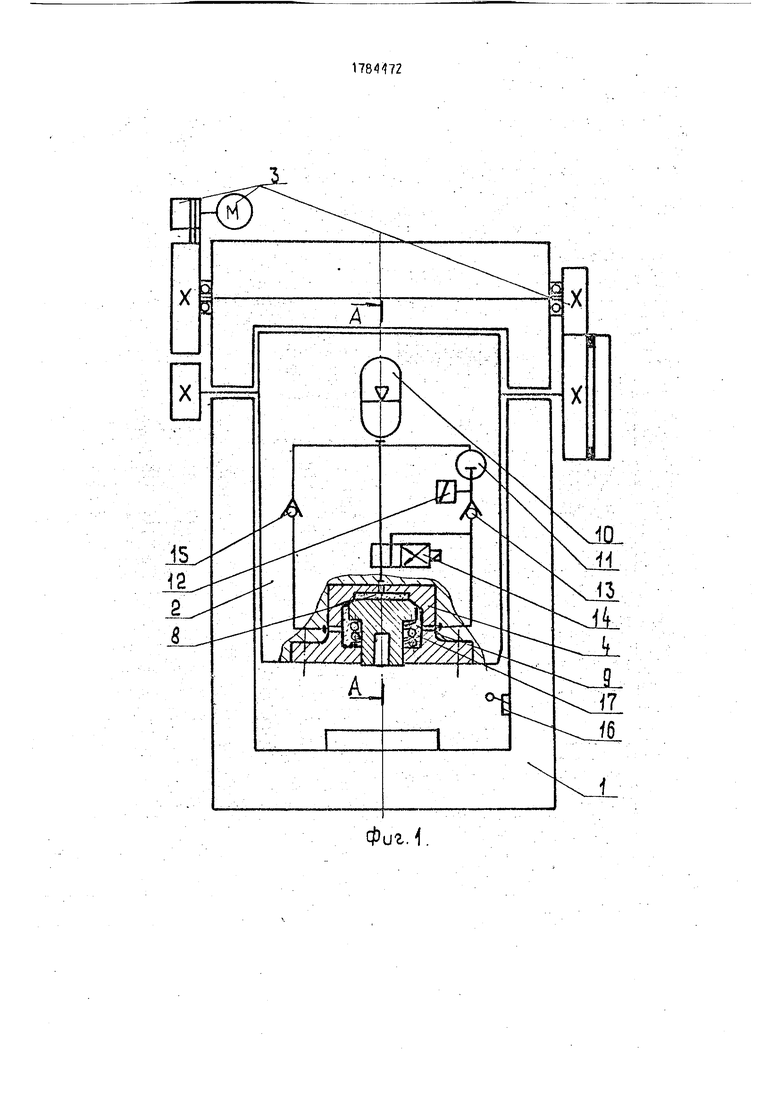

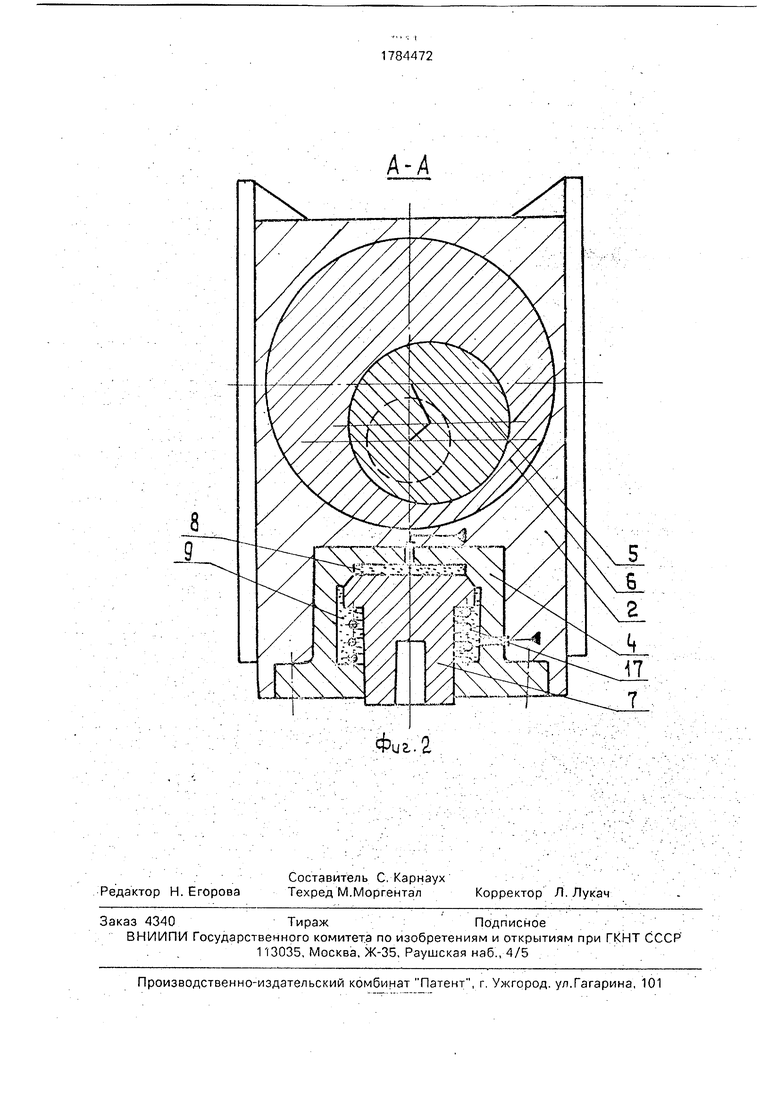

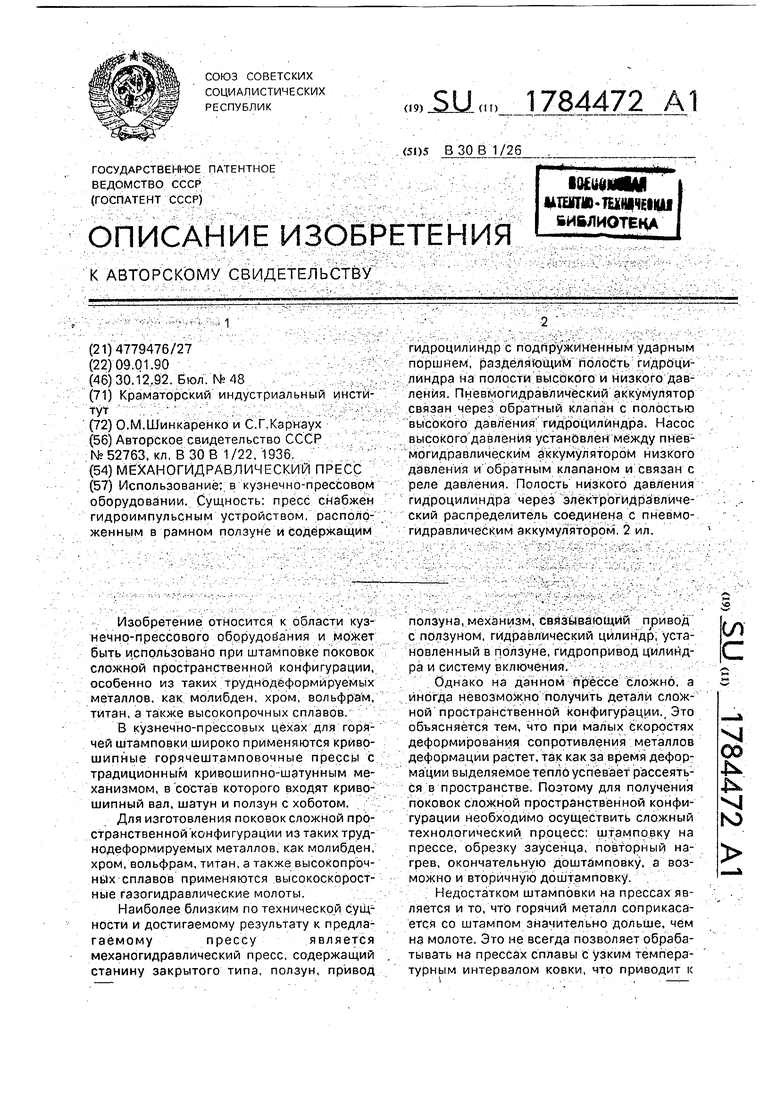

На фиг. 1 изображена гидрокинематическая схема механогидравлического пресса;

5 на фиг. 2 - разрез А-Л на фиг. 1.

Механогидравлический пресс содержит станину закрытого типа 1, ползун 2, привод ползуна 3, механизм, связывающий привод с ползуном, гидравлический цилиндр 4, ус0 тановленный в ползуне 2 гидропривод цилиндра и систему включения, при этом ползун 2 выполнен рамным, механизм, связывающий привод с ползуном, выполнен в виде эксцентрикового вала 5 и кругового

5 шатуна 6, установленного в рамном ползуне 2, гидравлический цилиндр А выполнен в виде гидроимпульсного цилиндра с подпружиненным ударным поршнем 7, разделяющим полость гидроцилиндра на поршневую

0 полость низкого давления 8 и штоковую полость высокого давления 9 и установленным с возможностью поступательного перемещения относительно ползуна 2 в направлении рабочего хода, а гидропривод цилиндра

5 расположен в рамном ползуне 2 и выполнен в виде пневмогидравлического аккумулятора низкого давления 10. связанного магистралями с обеими полостями цилиндра 4, насоса высокого давления 11, реле давле0 ния 12 и обратного клапана 13, последовательно установленных в магистрали, связывающей полость высокого давления 9 с аккумулятором 10, а также электрогидравлического распределителя 14, установлен5 ного на линии, связывающей полость низкого давления 8 с аккумулятором 10, с возможностью соединения полости 8 с полостью 9.

Механогидравлический пресс работает

0 следующим образом.

Масло из пневмогидравлического аккумулятора 10 низкого давления Pi через обратный клапан 15 поступает в полость высокого давления 9 гидроцилиндра. При

5 определенном давлении Р срабатывает реле давления 12, которое подключает насос высокого давления 11 к гидросистеме. Насос 11 закачивает масло из пневмогидравлического аккумулятора 10 через обратный клапан 13 в полость высокого давления 9

гидроцилиндрз и создает давление Р2 PL При дальнейшем увеличении давления срабатывает реле давления 12, которое отключает насос 11. Закрытая высота штампового пространства пресса отрегулирована таким образом, что рамный ползун 2 не доштампо- вывает заготовку по высоте. В крайнем рабочем положении рамного ползуна 2 срабатывает конечный выключатель 16, который управляет электрогидравлическим распределителем 14, Электрогидравлический распределитель 14 из исходного положения, соединяя полость низкого давления 8 с пневмогидравлическим аккумулятором 10, переходит в новое положение, соединяя полость 8 низкого с полостью 9 высокого давления гидроцилиндра, а затем мгновенно возвращается в исходное положение. Ударный поршень 7 гидроцилиндра 4 работает как клапан и в исходном положении он поджат к седлу гидроцилиндра 4 усилием пружины 17 и гидравлической силой, равной произведению давления Р2 и кольцевой площади FI поперечного сечения фланца ударного поршень. При равном давлении Р2 в полостях низкого 8 и высокого 9 давления гидроцилиндра за счет большей площади поперечного сечения ударного поршня 7 Fa FI со стороны полости низкого давления гидроцилиндра ударный поршень 7 ускоренно движется вниз, ударяя по поковке и доштамповывая ее по высоте. Для предотвращения разрыва потока жидкости при ускоренном движении ударного поршня 7 из-за неточности регулировки закрытой вы- соты пресса полость высокого давления 9 гидроцилиндра соединена через обратный клапан 15 с пневмогидравлическим аккумулятором 10. В момент удара в гидроцилиндре 4 давление падает до минимума Рз Pi и под действием пружины 17 масло вытесняется через электрогидравлический распределитель 14 в пнемогидравлический аккумулятор 10. Самопроизвольно гидроимпульсное устройство сработать не сможет потому, что полость низкого давления 8 гидроцилиндра над ударным поршнем 7 постоянно соединена с пневмогидравлическим аккумулятором 10. Энергия удара гидроимпульсного устройства рассчитывается из ус-

ловил равенства работы деформации и работы сжатия жидкости.

Цикл работы возобновляется.

Применение данного механогидравли- ческого пресса позволяет снизить себестоимость поковок за счет сокращения технологического процесса и максимального приближения формы поковки к форме детали, особенно при штамповке из труднодеформируемых металлов и сплавов, а также позволяет получать детали необходимой прочности без дополнительной термообработки.

Формула изобретения

Механогидравлический пресс, содержащий станину закрытого типа, ползун, привод ползуна, механизм, связывающий привод с ползуном, гидравлический цилиндр, установленный в ползуне, гидропривод цилиндра и систему включения, отличающийся тем, что, с целью расширения технологических возможностей пресса за счет получения поковок сложной пространственной конфигурации, ползун выполнен рамным, механизм, связывающий приводе ползуном, выполнен в виде эксцентрикового вала и кругового шатуна, установленного в рамном ползуне, гидравлический цилиндр выполнен в виде гидроимпульсного цилиндра с подпружиненным ударным поршнем, разделяющим полость гидроцилиндра на поршневую полость низкого давления и штоковую полость высокого давления и установленным с возможностью поступательного перемещения относительно ползуна в направлении рабочего хода, а гидропривод цилиндра расположен в рамном ползуне и выполнен в виде пневмогидравлического аккумулятора низкого давления, связанного магистралями с обеими полостями цилиндра, насоса высокого даЁления, реле давления и обратного клапана, последовательно установленных в магистрали, связывающей полость высокого давления с аккумулятором, а также электрогидравлического распределителя, установленного на линии, связывающей полость низкого давления с аккумулятором, с возможностью соединения упомянутой полости с полостью высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механогидравлический пресс | 1990 |

|

SU1784473A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| ИМПУЛЬСНЫЙ ПРЕСС-МОЛОТ | 1973 |

|

SU381451A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| ГИДРОВИНТОВОЙ ПРЕСС-МОЛОТ | 1971 |

|

SU292727A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

Использованием в кузнечно-прессовом оборудовании. Сущность пресс снабжен гидроимпульсным устройством расположенным в рамном ползуне и содержащим гидроцилиндр с подпружиненным ударным поршнем, разделяющим полость гидроцилиндра на полости высокого и низкого давления Пневмогидравлический аккумулятор связан через обратный клапан с полостью высокого давления гидроцилиндра. Насос высокого давления установлен между пнев- могидравлическим аккумулятором низкого давления и обратным клапаном и связан с реле давления Полость низкого давления гидроцилиндра через электрогидравлический распределитель соединена с пневмо- гидравлическим аккумулятором 2 ил

Фиг. 1

А-Д

Фиг. 2

| Фрикционно-гидравлический пресс | 1936 |

|

SU52763A1 |

Авторы

Даты

1992-12-30—Публикация

1990-01-09—Подача