Фиг.1

Изобретение относится к области куз- нечно-прессового машиностроения.

Известно устройство для предохранения кривошипных прессов от перегрузок и заклинивания, содержащее установленный в ползуне пресса подпружиненный толкатель, один конец которого имеет скос, взаимодействующий с подпружиненным подпятником, а другой связан с датчиком.

Недостатком известного устройства яв- ляется то, что оно не контролирует в процессе эксплуатации прессачвеличину зазора в шаровой опоре, вследствие чего своевременно не выявляется допустимый износ трущихся деталей (шаровой опоры, подпят- ника, сферического вкладыша) и необходимость регулировки зазора, что ведет к повышенному износу деталей соединения шатуна с ползуном пресса, снижению, их долговечности и надежности,

Цель изобретения - расширение функциональных возможностей за счет обеспечения контроля максимально допустимой величины зазора в шаровой опоре ползуна.

Указанная цель достигается тем, что в предохранительном устройстве кривошипного пресса, содержащем установленный в ползуне пресса подпружиненный толкатель, один конец которого выполнен со скосом и размещен с возможностью взаимодействия с подпружиненным подпятником шаровой опоры ползуна, а другой связан с датчиком, на боковой поверхности подпятника выполнен кольцевой паз V-об- разного профиля поперечного сечения огра- ничивающей его поверхности,,на толкателе выполнен дополнительный скос, оппозит- ный имевшемуся, и толкатель размещен с возможностью сочленения конца со скосами с кольцевым пазом подпятника.

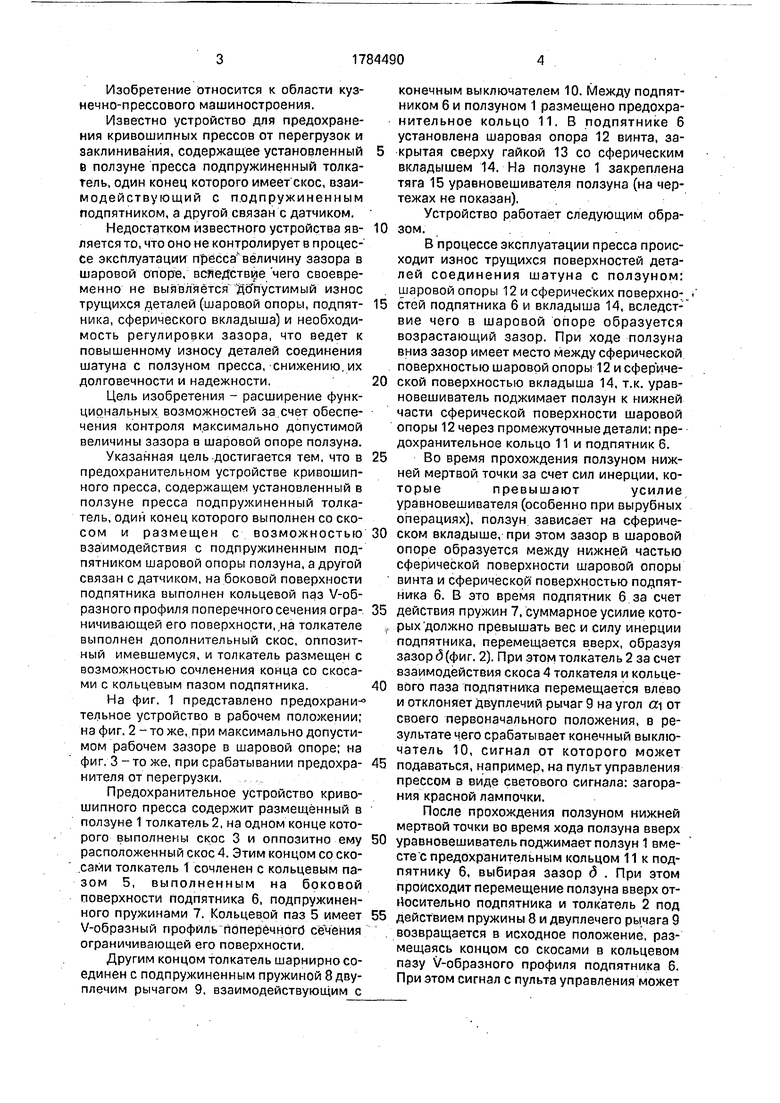

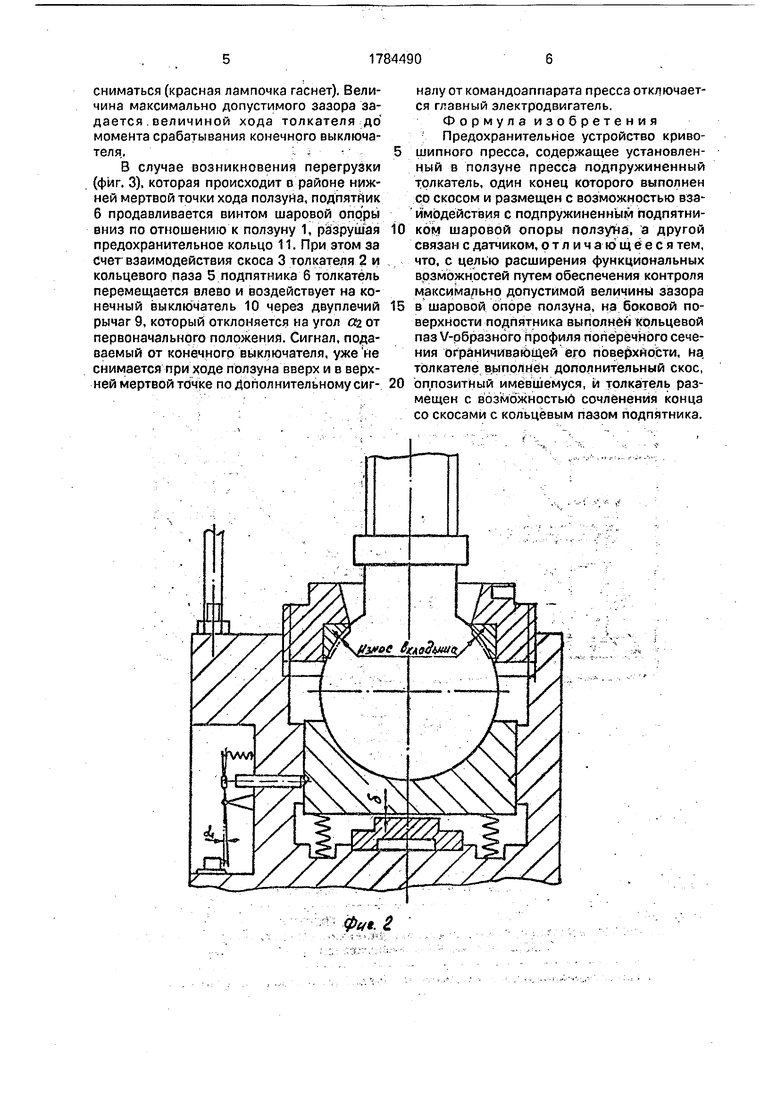

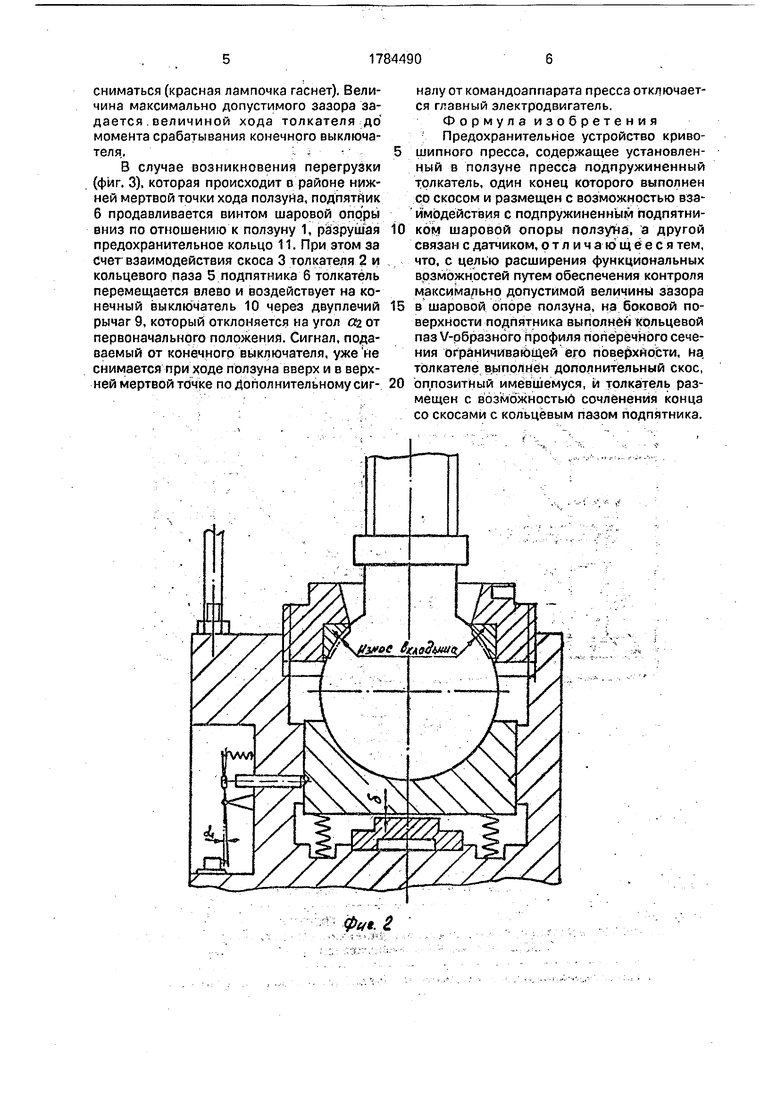

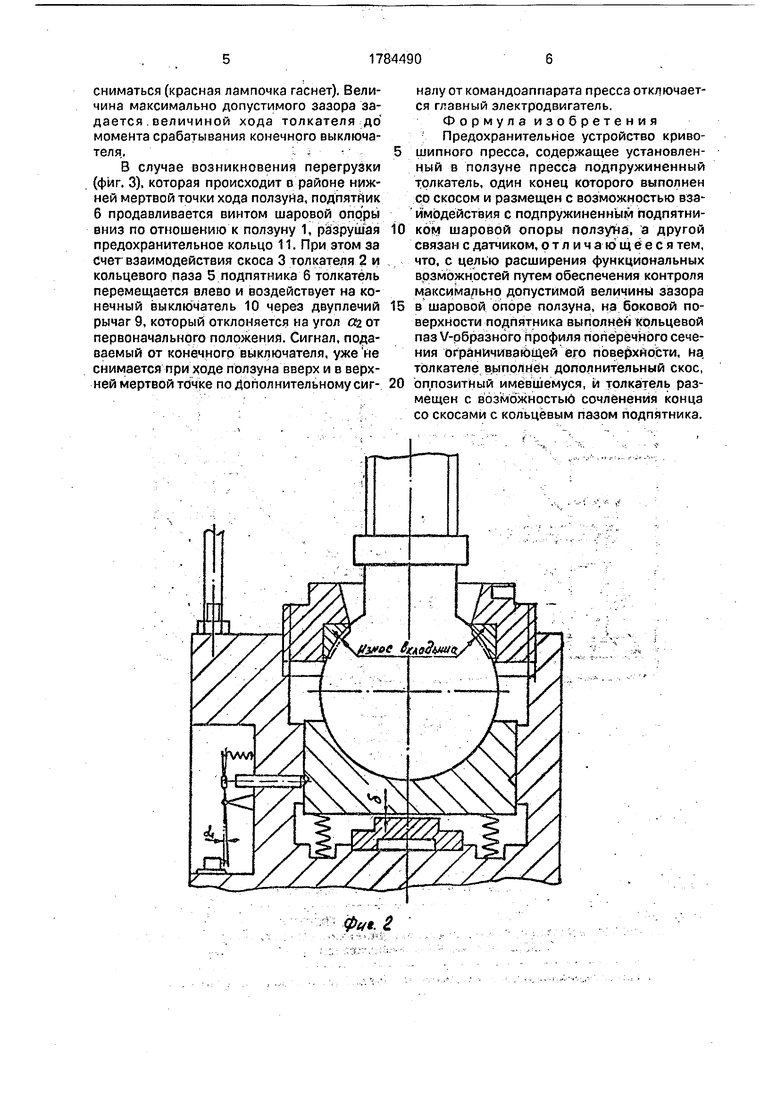

На фиг. 1 представлено предохрани-0 тельное устройство в рабочем положении; на фиг. 2 - то же, при максимально допустимом рабочем зазоре в шаровой опоре; на фиг. 3 - то же, при срабатывании предохра- нителя от перегрузки,

Предохранительное устройство кривошипного пресса содержит размещенный в ползуне 1 толкатель 2, на одном конце которого выполнены скос 3 и оппозитно ему расположенный скос 4. Этим концом со скосами толкатель 1 сочленен с кольцевым пазом 5, выполненным на боковой поверхности подпятника б, подпружиненного пружинами 7. Кольцевой паз 5 имеет V-образный профиль поперечного селения ограничивающей его поверхности.

Другим концом толкатель шарнирно соединен с подпружиненным пружиной 8 двуплечим рычагом 9, взаимодействующим с

конечным выключателем 10. Между подпятником 6 и ползуном 1 размещено предохра- нительное кольцо 11, В подпятнике 6 установлена шаровая опора 12 винта, закрытая сверху гайкой 13 со сферическим вкладышем 14. На ползуне 1 закреплена тяга 15 уравновешивателя ползуна (на чертежах не показан).

Устройство работает следующим образом.

В процессе эксплуатации пресса происходит износ трущихся поверхностей деталей соединения шатуна с ползуном: шаровой опоры 12 и сферических поверхно- стей подпятника 6 и вкладыша 14, вследст: вие чего в шаровой опоре образуется возрастающий зазор. При ходе ползуна вниз зазор имеет место между сферической поверхностью шаровой опоры 12 и сферической поверхностью вкладыша 14, т.к. урав- новешиватель поджимает ползун к нижней части сферической поверхности шаровой опоры 12 через промежуточные детали: предохранительное кольцо 11 и подпятник 6.

Во время прохождения ползуном нижней мертвой точки за счет сил инерции, которыепревышаютусилиеуравновешивателя (особенно при вырубных операциях), ползун зависает на сферическом вкладыше, при этом зазор в шаровой опоре образуется между нижней частью сферической поверхности шаровой опоры винта и сферической поверхностью подпятника 6. В это время подпятник 6 за счет действия пружин 7, суммарное усилие которых должно превышать вес и силу инерции подпятника, перемещается вверх, образуя зазор 5(фиг. 2). При этом толкатель 2 за счет взаимодействия скоса 4 толкателя и кольцевого паза подпятника перемещается влево и отклоняет двуплечий рычаг 9 на угол а от своего первоначального положения, в результате чего срабатывает конечный выключатель 10, сигнал от которого может подаваться, например, на пульт управления прессом в виде светового сигнала: загорания красной лампочки.

После прохождения ползуном нижней мертвой точки во время хода ползуна вверх уравновешиватель поджимает ползун 1 вместе с предохранительным кольцом 11 к подпятнику б, выбирая зазор 3 . При этом происходит перемещение ползуна вверх относительно подпятника и толкатель 2 под действием пружины 8 и двуплечего рычага 9 возвращается в исходное положение, размещаясь концом со скосами в кольцевом пазу V-образного профиля подпятника 6. При этом сигнал с пульта управления может

сниматься (красная лампочка гаснет). Величина максимально допустимого зазора задается величиной хода толкателя до момента срабатывания конечного выключателя..

В случае возникновения перегрузки (фиг. 3), которая происходит о районе нижней мертвой точки хода ползуна, подпятник 6 продавливается винтом шаровой опоры вниз по отношению к ползуну 1, разрушая предохранительное кольцо 11. При этом за Счет взаимодействия скоса 3 толкателя 2 и кольцевого паза 5 подпятника 6 толкатель перемещается влево и воздействует на конечный выключатель 10 через двуплечий рычаг 9, который отклоняется на угол аг от первоначального положения. Сигнал, подаваемый от конечного выключателя, уже не снимается при ходе ползуна вверх и в верхней мертвой точке по Дополнительному сиг-

налу от командоаппарата пресса отключается главный электродвигатель.

Формула изобретения Предохранительное устройство кривошипного пресса, содержащее установленный в ползуне пресса подпружиненный толкатель, один конец которого выполнен со скосом и размещен с возможностью взаимодействия с подпружиненным подпятником шаровой опоры ползуна, а другой связан с датчиком, отличающееся тем, что, с целью расширения функциональных возможностей путем обеспечения контроля максимально допустимой величины зазора в шаровой опоре ползуна, на боковой поверхности подпятника выполнен кольцевой паз V-образного профиля поперечного сечения ограничивающей его поверхности, на толкателе выполнен дополнительный скос, оппозитный имевшемуся, и толкатель размещен с возможностью сочленения конца со скосами с кольцевым пазом подпятника.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС | 2002 |

|

RU2233219C2 |

| Силовой орган механического пресса | 1980 |

|

SU893572A1 |

| Кривошипный пресс | 1990 |

|

SU1754478A1 |

| Пресс | 1989 |

|

SU1673472A1 |

| Механический пресс | 1980 |

|

SU893570A1 |

| Устройство для регулировки закрытой высоты кривошипного пресса | 1983 |

|

SU1127782A1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ВЕРТИКАЛЬНОГО КРИВОШИПНОГО ПРЕССА | 1985 |

|

SU1319442A1 |

| Механический пресс | 1979 |

|

SU1004151A1 |

| МЕХАНИЗМ УПРАВЛЕНИЯ МЕХАНИЧЕСКИМ ПРЕССОМ | 1992 |

|

RU2069624C1 |

| Механизм подачи пруткового материала | 1973 |

|

SU524607A1 |

Использование: в области кузнечно- прессового машиностроения. Сущность: с увеличением износа трущихся поверхностей шаровой опоры 12, подпятника 6, сферического вкладыша 14 образуется зазор, который выбирается подпятником при его 10 1 перемещении относительно корпуса ползу-, на 1 под действием пружин 7. Это перемещение воспринимается толкателем 2 благодаря его скосам 3 и 4, взаимодействующим со скосами кольцевого паза 5 V-об- разного сечения, выполненного н подпятнике 6, а толкатель 2 через двуплечий рычаг 8 воздействует на конечный выключатель 10. В случае перегрузки происходит разрушение предохранительного кольца 11, подпятник 6 перемещается вниз относительно ползуна и это перемещение также воспринимается конечным выключателем 10. 3 ил. 00 Ј %

Фт. 2.

Й/л 3

| Устройство для предохранения кривошипных прессов от перегрузок и заклинивания | 1974 |

|

SU504682A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1992-12-30—Публикация

1990-10-19—Подача