Изобретение относится к технологии обжига мелкодисперсных крупногабаритных углеродных заготовок, формованных на основе нефтяного кокса и каменноугольного пека, которые могут использоваться после графигации в электронной, металлургической промышленности и других отраслях техники в качестве конструкционных углеграфитовых материалов.

По технической сущности наиболее близким к предложенному способу является способ обжига углеродсодержащих заготовок в многокамерных газовых печах Обжиг по данному способу происходит при непрерывном подъеме температуры со скоростью 2,5-10°С/ч, выдержку осуществляют лри температуре 1100-1200°С

Основным недостатком данного способа является невысокий выход продукции из- за значительных перепадов температуры по высоте камеры, достигающий 4-00°С. Поэтому в результате значительных температурных перепадов при обжиге в заготовке возникают напряжения превосходящие предел прочности термооб,эабатываемого

материала и обуславливающие вероятность трещинообразования. Из-за значительных температурных перепадов при обжиге формируется неоднородная структура материала в объеме заготовки, что вызывает существенный разброс физико-мехачиче- ских характеристик.

Целью изобретения является повышение выхода продукции

Поставленная цель достигается тем, что обжиг мелкодисперсных крупногабаритных заготовок в обжиговой камерной печи проводят в контейнерах, в среде кбксовой засыпки с подъемом температуры подсводового пространства до максимального значения 1200°С, причем подъем температуры подсводового пространства в процессе обжига осуществляют по следующему графику:

350-500°С15-25°С/ч

500-850°С1,2-2,5°С/ч

850-950°С0,8-1.4°С/ч

950-1200°С3,5-4,5сС/ч

выдержка при 1200°С 25-30 ч

(/

С

$

ОС

По предложенному способу обжига мелкодисперсные крупногабаритные углеродные заготовки изготовляют на основе нефтяного кокса (ГОСТ 22898-78) и средне- температурного каменноугольного пека 5 (ГОСТ 10200-83), размером: диаметром 300-600 и высотой 700-1000 мм. Прессование проводят в закрытой матрице или гидростатическим методом под давлением 400-1600 кгс/см2. Дисперсность пресс-по- 10 рощка составляет 40-100 мкм. Скорость подъема температуры подсводового пространства до 350°С не регламентируется, так как формованная углеродная заготовка на начальной стадии термообрэ- 15 ботки находится в упругопластическом состоянии. Пластичность материала, находящегося при температуре 75-200°С, сопровождается снижением максимальных термонапряжений. Поэтому скорость подъ- 20 ема температуры подсводового пространства до 350°С выбирается произвольной.

Углеродный материал при температуре подсводового пространства 350-500°С находится в вязкопластическом состоянии. 25 Согласно теоретическим расчетам величины термонапряжений и давление пиролиз- ных газов при разложении связующего не превосходят предел прочности материала при температуре 200-350°С. Поэтому ско- 30 рбсть подъема температуры подсводового пространства в интервале 350-500°С составляет не более 25°С/ч и с целью экономии энергетических и материальных ресурсов минимальная оптимальная скоро- 35 сть подъема температуры подсводового пространства выбирается не менее 15°С/ч.

Наиболее опасной температурной зоной при обжиге формованных мелкодисперсных крупногабаритных заготовок является 40 температура выше 450°С, где максимальные термические напряжения превосходят предел прочности материала, находящегося в упругом состоянии. С ростом температуры подсводового пространства от 500 до 45 850°С в объеме заготовки происходит ос- новное удаление летучих веществ, заканчивается процесс коксования и формируется структура материала. Следовательно, выбор скорости подъема температуры должен 50 быть ограничен и составлять не более 2,5°С/ч, так как подъем температуры с более высокой скоростью приводит к увеличению радиального перепада температур заготовки, вызывающие возникновение 55 растягивающих тангенциальных напряжений. Растягивающие тангенциальные напряжения приводят к образованию трещин, начинающиеся у поверхности и обуславливающие относительно гладкие поверхности

размола. Скорость подъема температуры менее 1,2°С/ч нецелесообразна из-за увеличения продолжительности процесса обжига.

В интервале температур подсводового пространства 850-950°С обжиг проводится со скоростью не более 1,4°С/ч с целью уменьшения перепада температуры по высоте заготовки и„следовательно.снижения максимальных растягивающих осевых напряжений, которые приводят к образованию микротрещин в средней плоскости сечения заготовки по радиусу. Скорость подъема температуры более 1,4°С/ч оказывает влияние на формирование неоднородной структуры материала. Скорость подъема температуры менее 0,8°С/ч удлиняет процесс термообработки.

С 950 до 1200°С скорость подъема температуры подсводового пространства нецелесообразно увеличивать более 4,5°С/ч, так как возрастает перепад температуры по сечению заготовки из-за недостаточно высокой теплопроводности материала. Скорость подъема температуры менее 3,5°С/ч экономически не выгодна.

Продолжительность изотермической выдержки при 1200°С менее 25 ч не обеспечивает выравнивание температурного поля в объеме заготовки и достаточно полного завершения процесса усадки материала по всему объему заготовки, которая является определяющим фактором процесса графи- тации. Продолжительность более 30 ч экономически не выгодна.

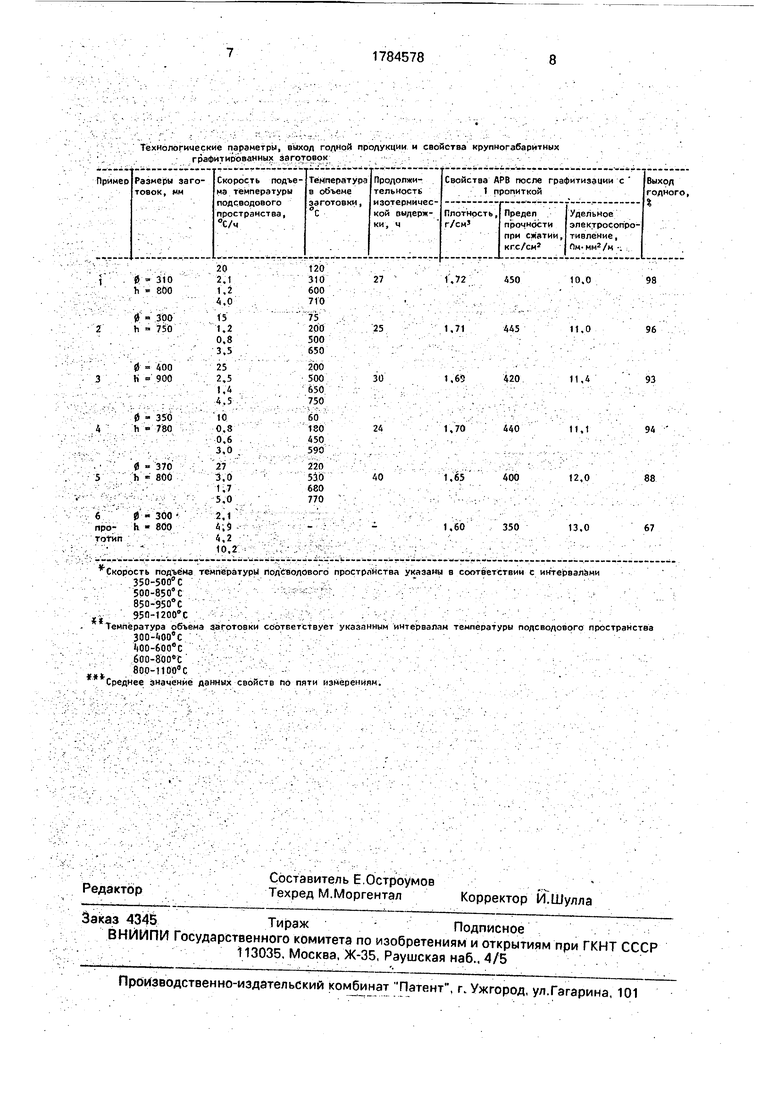

Предложенный способ обжига мелкодисперсных крупногабаритных углеродных заготовок подтверждается следующими примерами конкретного исполнения.

Пример 1. Крупногабаритные углеродные заготовки марки АРВ изготовляют на основе нефтяного кокса (ГОСТ 22898-78, 70 мас.%) и среднетемпературного пека (ГОСТ 10200-83, 30 мас.%) размером: диаметром 310 мм и высотой 800 мм. Прессование проводят с применением гидростата при давлении Р 600 кгс/см2. дисперсность пресс-порошка - 90 мкм.

Теомометрический преобразователь ХА для измерения температуры в объеме заготовки устанавливают s заранее просверленное отверстие на глубину 100 мм в центре по высоте заготовки. Заготовки в количестве 7 шт. устанавливают в контейнер с размерами 1400x1400x1600 мм и пересыпают подсушенным каменноугольным коксом (ГОСТ 11255-75) с содержанием фракций +3.0 и 0,5 мм не более 10%. На дно контейнера насыпают слой засыпки 150- 200 мм, на него вертикально устанавливают

заготовки, расстояние от стены контейнера 40-50 мм, а между заготовками 30-50 мм. Поверх загруженных заготовок насыпают слой засыпки в 200-250 мм. Установленные контейнеры в камере печи засыпают коксовой засыпкой. Обжиг проходит в среде летучего пека.,

При обжиге применяют следующий режим подъема температуры подсводового пространства:

нагрев до 350°С не регламентируется 350-500°С20°С/ч

500-850°С2,1°С/ч

850-950°С1.2°С/ч

950-1200°С4.0°С/ч

выдержка при 1200°С 27 ч Заготовки после обжига охлаждают и термообрабатывают в промышленных печах графитации с максимальной конечной температурой 2800°С в среде хлора. Примеры 2-5 выполнены в соответствии с примером 1 и отличаются размерами заготовок, скоростью подъема температуры подсводо- вого пространства, продолжительностью изотермической выдержки.

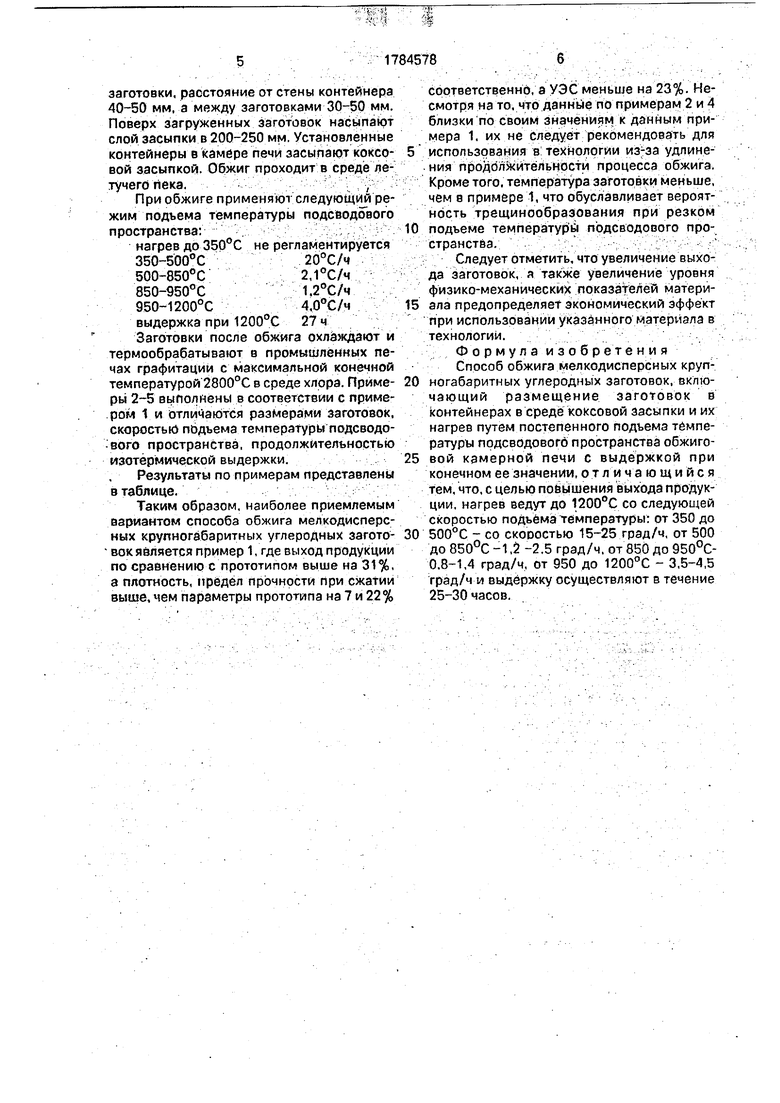

Результаты по примерам представлены в таблице.

Таким образом, наиболее приемлемым вариантом способа обжига мелкодисперсных крупногабаритных углеродных заготовок является пример 1, где выход продукции по сравнению с прототипом выше на 31%, а плотность, предел прочности при сжатии выше, чем параметры прототипа на 7 и 22%

соответственно, а УЭС меньше на 23%. Несмотря на то. что данные по примерам 2 и 4 близки по своим значениям к данным примера 1. их не следует рекомендовать для

использования в технологии из-за удлинения продолжительности процесса обжига. Кроме того, температура заготовки меньше, чем в примере 1, что обуславливает вероятность трещинообразования при резком

подъеме температурь подсводового пространства.

Следует отметить, что увеличение выхода заготовок, а также увеличение уровня физико-механических показателей материала предопределяет экономический эффект при использовании указанного материала в технологии.

Формула изобретения Способ обжига мелкодисперсных крупнегабаритных углеродных заготовок, включающий размещение заготовок в контейнерах в среде коксовой засыпки и их нагрев путем постепенного подъема температуры подсводового пространства обжиговой камерной печи с выдержкой при конечном ее значении, отличающийся тем, что, с целью повышения выхода продукции, нагрев ведут до 1200°С со следующей скоростью подъема температуры: от 350 до

500°С - со скоростью 15-25 град/ч, от 500 до 850°С -1,2 -2.5 град/ч, от 850 до 950°С- 0.8-1,4 град/ч, от 950 до 1200°С - 3,5-4,5 град/ч и выдержку осуществляют в течение 25-30 часов.

Технологические параметры, „«ход годной пролукции и свойства крупногабаритных

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ обжига углеродных заготовок | 1986 |

|

SU1411278A1 |

| Способ получения графита | 1988 |

|

SU1629244A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| Печь для обжига углеродных заготовок | 1986 |

|

SU1399626A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

Сущность изобретения: мелкодисперсные крупногабаритные углеродные заготовки размещают в контейнерах обжиговой камерной печи в среде коксовой засыпки и нагревают заготовки до 1200°С с выдержкой при этой температуре в течение 25 -30 ч. Подъем температуры подсводового пространства ведут по следующему графику от 350 до 500°С со скоростью 15-25°С/ч; от 500 до 850°С - 1,2-2,5°С/ч; от 850 до 950°С - 0,8-1.4°С/ч: от 950 до 1200°С - 3,5- 4 5°С/ч Выход продукции составляет 93- 98%. 1 табл.

.ны . с интервалами

350-500° С 500-850 С 850-950 С 950-12004

Чемперат уГоб ема заготовки соотБетствует утиным интервалам температуры подсволового пространства

Зоо-шЧ

00-600 0 600-8004 800-1100 С Среднее значение данных свойств по пяти измерениям.

| Чалых Е.Ф Оборудование электродных заводов | |||

| М,: Металлургия, 1990 | |||

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-10—Подача