Изобретение относится к технологии получения графитовых материалов, применяемых при производстве кварцевого стекла, кинескопов, футеровки химической аппаратуры и в полупроводниковой технике.

Цель изобретения - сокращение времени термообработки и обжига и увеличение прочности и плотности графита.

Пример 1. Углеродсодержащиё заготовки марок ППГ и МГ-1 с размерами соответственно 2002 х 1600 мм, диаметром 200 мм и высотой 300 мм, состоящие из 78 мас.% прокаленного нефтяного кокса, (ГОСТ 22898-78) и 22 мас.% среднетемпера- турного каменноугольного пека. (ГОСТ

10200-83), загружают в жаро-прочные контейнеры. На дно контейнера насыпают слой пересылочного материала не менее 30 мм (коксовая мелочь ГОСТ 11255-75) с размерами частиц от 0,1 до 5 мм. На этот слой укладывают заготовки с расстоянием от стенки контейнера 40 мм и между собой 20 мм. Выше верхнего ряда заготовок слой засыпки составляет не менее 200 мм.

Контейнеры с заготовками загружают в обжиговую газовую камеру и подвергают предварительной термообработке. Процесс обжига происходит по следующему графику: до 560°С со скоростью 14 град/ч, при 560°С выдержка 35 ч, от 560 до 780°С со скоростью 5,5 град/ч, при 780°С выдержка

о го ю го

4

30 ч, Общая пористость заготовок после 1-го обжига составляет для МГ-1 32%, для ППГ 30%. Режим предварительной термообработки ведут в подсводовом пространстве печи по термопаре типа ПП. Охлаждение заготовок происходит в течение 46 ч до 550°С.

Затем заготовки загружают в емкости с решетчатым дном, помещают в шахтный бак-нагреватель и нагревают до 275°С в течение 3,5 ч.

Нагретые таким образом заготовки помещают в автоклав, где создают вакуум не более 130 мм рт.ст., после чего в него подают жидкий пек под давлением до 5,6 кгс/см. Пропитанные заготовки поступают на повторный обжиг, который ведут по следующему графику: до 600°С со скоростью 12 град/ч, при 600°С со скоростью 12 град/ч, при 600°С выдержка 35 ч, от 600 до 1050°С со скоростью 12,4 град/ч и при 980°С выдержка 41ч. Охлаждают заготовки в течение 46 ч до 55°С.

После повторного обжига заготовки графитируют до 2600°С в промышленных печах Ачесона.

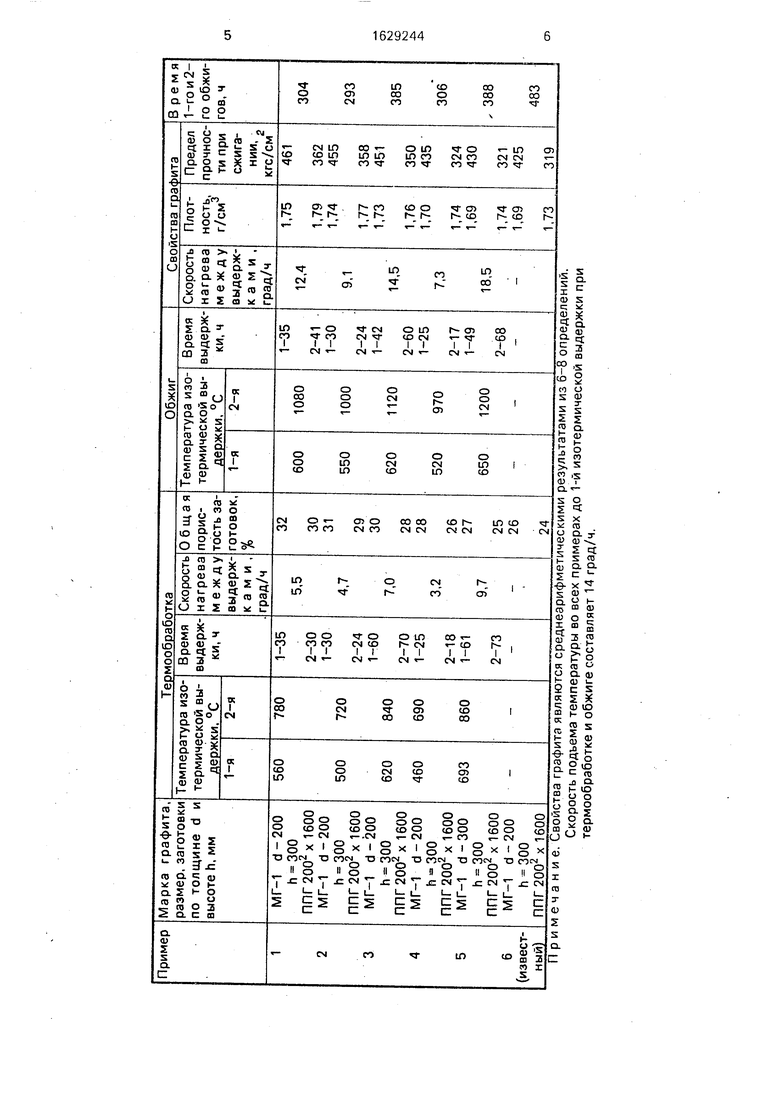

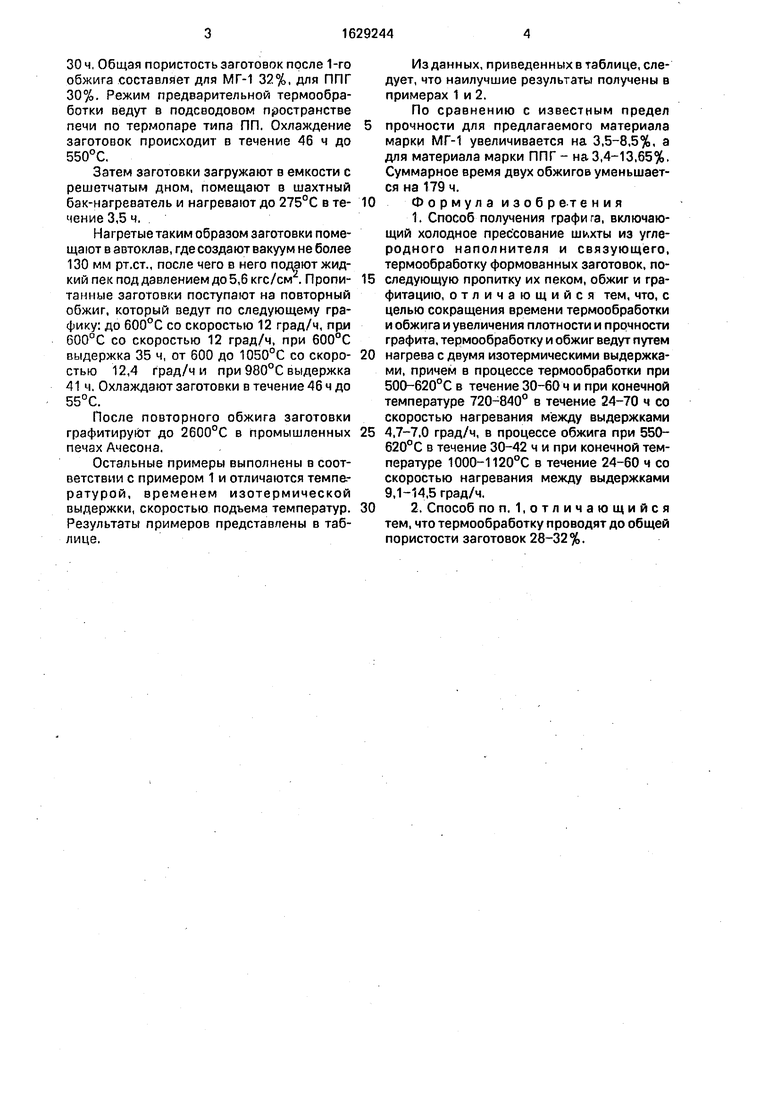

Остальные примеры выполнены в соответствии с примером 1 и отличаются температурой, временем изотермической выдержки, скоростью подъема температур. Результаты примеров представлены в таблице.

Изданных, приведенных в таблице, следует, что наилучшие результаты получены в примерах 1 и 2.

По сравнению с известным предел

прочности для предлагаемого материала марки МГ-1 увеличивается на 3,5-8,5%, а для материала марки ППГ - на 3,4-13,65%. Суммарное время двух обжигов уменьшается на 179 ч.

Формула изобретения

1. Способ получения графита, включающий холодное прес сование шьхты из углеродного наполнителя и связующего, термообработку формованных заготовок, последующую пропитку их пеком, обжиг и гра- фитацию, отличающийся тем, что, с целью сокращения времени термообработки и обжига и увеличения плотности и прочности графита, термообработку и обжиг ведут путем

нагрева с двумя изотермическими выдержками, причем в процессе термообработки при 500-620°С в течение 30-60 ч и при конечной температуре 720-840° в течение 24-70 ч со скоростью нагревания между выдержками

4,7-7,0 град/ч, в процессе обжига при 550- 620°С в течение 30-42 ч и при конечной температуре 1000-1120°С в течение 24-60 ч со скоростью нагревания между выдержками 9,1-14,5 град/ч.

2. Способ по п. 1,отличающийся тем, что термообработку проводят до общей пористости заготовок 28-32%.

Примечание. Свойства графита являются среднеарифметическими Скорость подъема температуры во всех примерах до термообработке и обжиге составляет 14 град/ч.

результатами из 6-8 определений. 1-й изотермической выдержки при

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига мелкозернистых углеродсодержащих заготовок | 1985 |

|

SU1286513A1 |

| Способ получения углеродных изделий | 1978 |

|

SU768756A1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

| Способ получения углеродосодержащих заготовок | 1983 |

|

SU1161463A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| Способ изготовления полых крупногабаритных графитовых изделий | 1988 |

|

SU1581692A1 |

| Способ обжига углеродных заготовок | 1986 |

|

SU1411278A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

Изобретение относится к технологии графитовых материалов, применяемых при производстве кварцевого стекла, для футеровки химической аппаратуры и в полупроводниковой технике. Цель изобретения - сокращение времени термообработки и обжига и увеличение плотности и прочности графита. Углеродсодержащиё заготовки марок ППГ и МГ-1, полученные холодным прес2 сованием шихты из прокаленного нефтяного кокса и среднетемпературного каменноугольного пека, подвергают термообработке путем нагрева с двумя изотермическими выдержками - при 500-620°С в течение 30-60 ч и при конечной температуре 720-840°С в течение 24-70 ч со скоростью нагревания между выдержками 4,7-7,0 град/ч, причем термообработку ведут до общей пористости заготовок 28-32%. Заготовки охлаждают, подвергают пропитке пеком под давлением, а затем повторно обжигают также с двумя изотермическими выдержками - при 550- 620°С в течение 30-42 ч и при конечной температуре 1000-1120°С в течение 24-60 ч со скоростью нагревания между выдержками 9,1-14,5 град/ч. Общее время термообработки и обжига составляет 293-385 ч. Плотность и прочность полученного графита 1,69- 1,79 г/см и 321-461 кгс/см соответственно. 1 з.п. ф-лы, 1 табл. сл с

| Авторское свидетельство СССР № 1398307, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 0 |

|

SU394302A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-23—Публикация

1988-10-10—Подача