Изобретение относится к области металлургии, в частности к обработке деталей из никелевых сплавов с плазменным напылением барьерных интерметаллидных слоев. В частности оно относится к вакуумнЬй термической обработке прецизионных деталей двигателей и клапанов и может найти применение в двигателестроенШ и химическом машиностроении.

Цель изобретения - повышение коррозионной стойкости и прочности сцепления покрытий и уменьшение их пористости.

Способ включает обработку механически изготовленных деталей вначале в электролитной плазме в течение 1,5-2 мин, а после напыления алюминида никеля предусматривается отжиг в вакуум е 1,33 10 1...1.33 МПа при температуре 1250- 1300°С со скоростью нагрева 2-5°С/мин с охлаждением со скоростью 80-150°С/мин до 600-650°С.

Сущность превращений, протекающих в поверхностном слое в процессе разработанной технологии термической обработки в следующем: нагрев е электролитной плазме при анодном процессе повышает класс Цистоты поверхности и создает подслой, обладающий повышенной адгезионной способностью к алюминиду никеля; вакуумный отжиг при 1250-1300°С с регламентированной скоростью нагрева и охлаждения позволяет повысить плотность покрытия исключает появление микротрещин в подслое, улучшает диффузионное выравнивание структуры напыленного слоя и его коррозионные свойства.

Практическое осуществление способ нашел при изготовлении камер энергетических установок из сплавов ЖС-6, ВХ4-А, ХН78Т, фланцев из никелевого сплава ХН67АТЮ Для обработки в электролитной плазме использовали установку YXTQ-5M

Х|

00

Јь О

i01 СЛ

производства 03 АН ССР Молдова, напыление аЛюминида никеля проводили на установке УПН-3, вакуумный отжиг деталей проводили в печах СГВ-2.4/15И1 и 0КБ- 8085.

Пример. Переходник клапана турбо- насосного агрегата из сплава ХН78Т по ТУ 14-1-1671-76 с классом чистоты поверхности , обрабатывали в электролитной плазме вгтечение 2 минут в электролите, содержащем хЪбристый аммоний, гидроокись аммония 1р аЧ5 Дй15м |налряжении 170-185 В, тока ---

После промывки и сушки проводили плазменное напыление порошка алюмини- да никеля ПН85Ю15 Тулачермет слоем 25-30 мкм и отжигали в вакууме при температуре 1270вС, нагревая садку до температуры отжига со скоростью 5°С/мин. Выдержка при температуре отжига составила 15 мин, скорость охлаждения была 100°С/мин до 600-650°С, далее с печью произвольно.

Исследования показали, что обработка позволила повысить коррозионную стойкость на один класс ГОСТ 13819-73, прочность основного металла составила 650-670 МПа, а прочность соединения слоя с основой повысилась на 45-5 0%. При этом практически исключена деформация по опорным поверхностям и диаметру детали. В результате обработки ресурс работы узла повысился в 1,2 раза, практически не наблюдалось микротечей по уплотнительной поверхности, связанных с пористостью на0

5

пыленного слоя, характерной для прототипа.

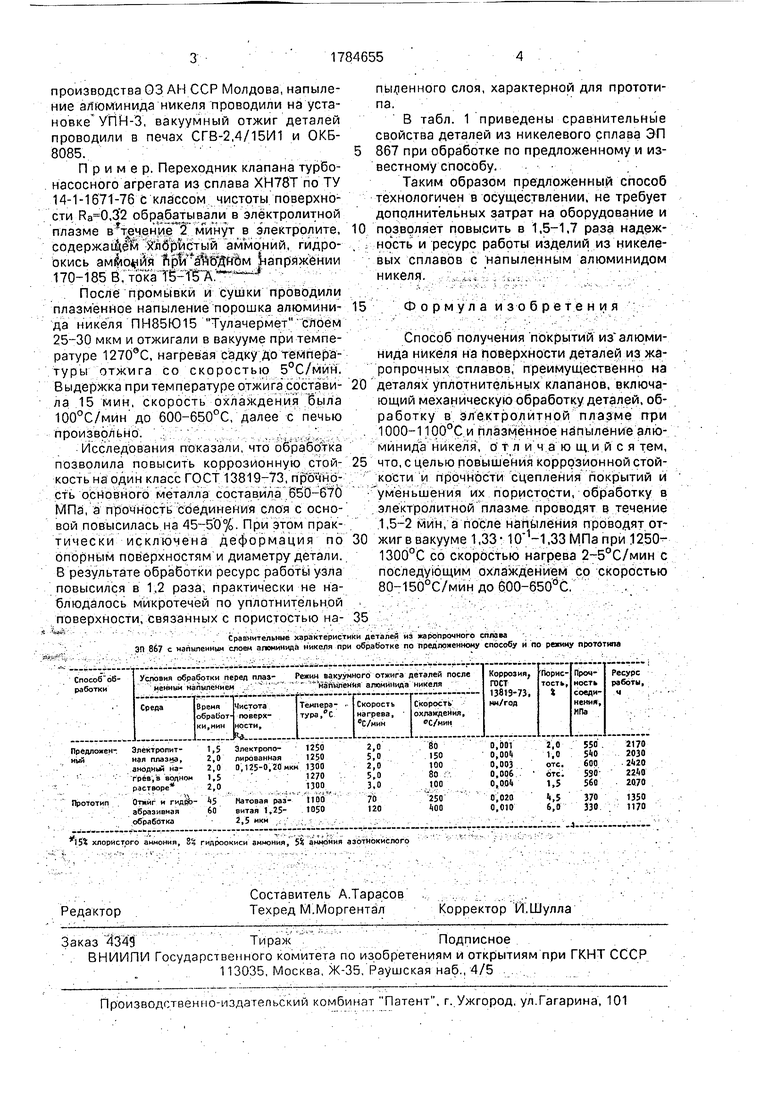

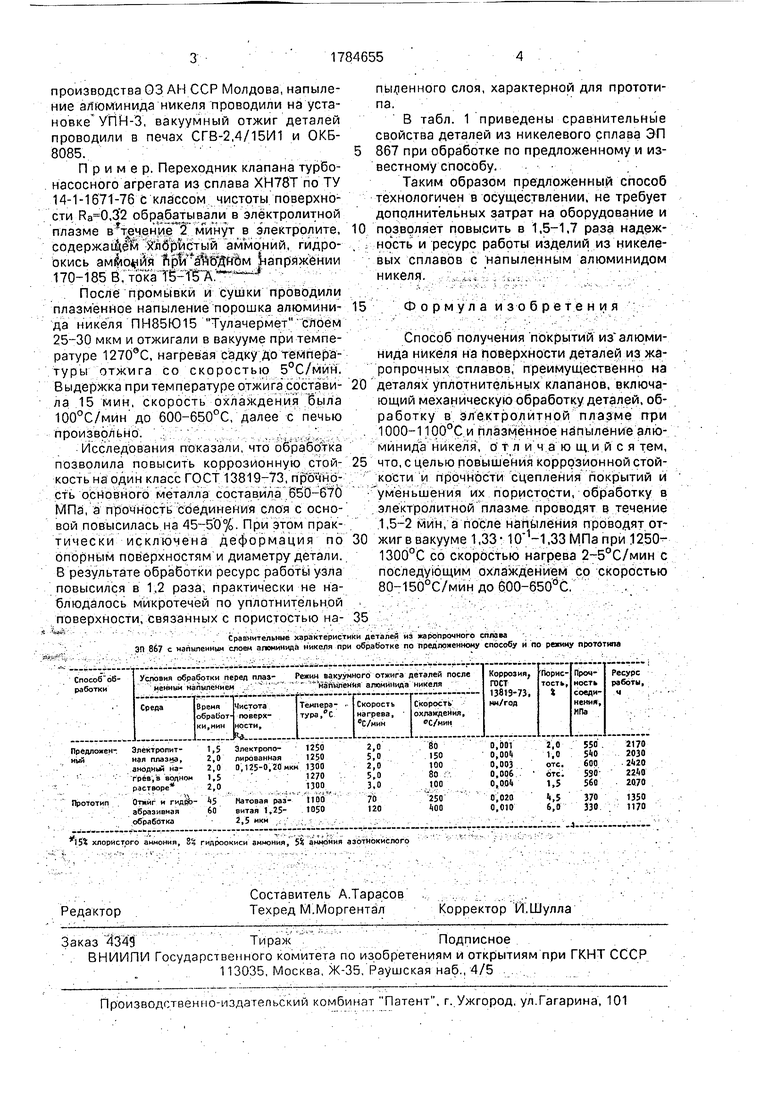

В табл. 1 приведены сравнительные свойства деталей из никелевого сплава ЭП 867 при обработке по предложенному и известному способу.

Таким образом предложенный способ технологичен в осуществлении, не требует дополнительных затрат на оборудование и позволяет повысить в 1,5-1,7 раза надежность и ресурс работы изделий из никелевых сплавов с напыленным алюминидом никеля.

Формула изобретения

Способ получения покрытий из алюми- нида никеля на поверхности деталей из жаропрочных сплавов, преимущественно на

деталях уплотнительных клапанов, включающий механическую обработку деталей, об- работку в электролитной плазме при 1000-1100°С и плазменное напыление алю- минида никеля, отличающийся тем,

что, с целью повышения коррозионной стойкости и прочности сцепления покрытий и уменьшения их пористости, обработку в электролитной плазме проводят в течение 1,5-2 мин, а после напыления проводят отжиг в вакууме 1,33- ,ЗЗМПапри 1250- 1300°С со скоростью нагрева 2-5°С/мин с последующим охлаждением со скоростью 80-150°С/мин до 600-650°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хром-никелевый алюминий и способ его получения | 1986 |

|

SU1688599A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ | 2014 |

|

RU2569873C1 |

| ХРОМ-КОБАЛЬТ-ИТТРИЕВЫЙ АЛЮМИНИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2219273C1 |

| ЖАРОСТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1998 |

|

RU2161660C2 |

| СПОСОБ МНОГОСЛОЙНОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОДЛОЖКУ | 2011 |

|

RU2492276C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ ЛОПАТОК ДВИГАТЕЛЕЙ И ТУРБИН | 2021 |

|

RU2772538C1 |

Использование: в двигателестроении и химическом машиностроении при обработке прецизионных Деталей и клапанов. Сущность изобретения: детали сначала подвергают механической обработке, после чего обрабатывают в электролитной плазме в течение 1,5-2 мин, затем напыляют алю- минид никеля, после чего отжигают в вакууме. Отжиг ведут при 1,33- ,ЗЗМПапри 1250-1300°С со скоростью нагрева 2-5° С/мин с последующим охлаждением со скоростью 80-150°С/мин до 600-650°С.1 табл.

Сравнительные характеристики деталей из жаропрочного сплава ЭП 867 с напыленным слоем аломинида никеля при обработке по предложенному способу и по режиму прототипа

| Кудинов В.В, Плазменные покрытия | |||

| М.: Наука, 1977, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Манохин А.И | |||

| и Шоршоров М.Х | |||

| Развитие порошковой металлургии | |||

| М.: Наука, 1988, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1992-12-30—Публикация

1990-07-17—Подача