Изобретение относится к области металлургии, в частности к химико-термической обработке титановых сплавов, к азотированию с нагревом в электролитной плазме, и может найти применение в судостроении и инструментальных производствах различных отраслей.

Известен способ повышения усталостной прочности титана азотированием при 850-1000оС в чистом азоте.

Способ трудоемок и имеет ограниченное применение к деталям простой конфигурации из нелегированных титановых сплавов, недостаточна износостойкость и вязкость.

Известен способ изготовления и обработки деталей из двухфазных титановых сплавов, включающий закалку в процессе металлургического производства и старение в окончательно механически обработанных деталях. Он применим для мелкоразмерных деталей, изготовляемых из прутков, и не обеспечивает высокой коррозионной и кавитационной стойкости сварных деталей.

Наиболее близким к заявляемому является способ упрочнения деталей из высокопрочного титанового сплава, предусматривающий многостадийную обработку-деформацию, нагрев со скоростью до 50оС/с, охлаждение со скоростью более 1оС/с и заключительное старение при 300-500оС.

Недостатки способа в неуниверсальности, низкой прочности и вязкости применительно к тонкостенным деталям переменного сечения и к сварным узлам, сложен в осуществлении.

Цель - повышение износостойкости и коррозионной стойкости при сокращении трудоемкости обработки. Предусматривается также повышение класса чистоты поверхности и прочностных характеристик сварных и тонкостенных деталей из высокопрочных титановых сплавов ВТ-16, ВТ-14, ВТ-23.

Сущность предложенного технического решения в следующем:

- в процессе нагрева со скоростью 60-300оС/с до температур 850-920оС сварные малогабаритные детали из объемно закаленных заготовок без заметного окисления и перегрева при минимальной тепловой деформации готовятся к закалке;

- охлаждение со скоростью 10-200оС/с позволяет получить в поверхностной зоне структурные напряжения сжатия в сочетании с высокой прочностью и вязкостью основного металла и сварного шва;

- старение с нитрооксидированием при 510-680оС позволяет получить износостойкий и коррозионно-стойкий поверхностный альфированный слой при повышенной прочности сердцевины.

Разработанные режимы предусматривают скоростной нагрев токами высокой частоты, нагрев в вакууме, в электролитной плазме и проведение старения с предварительным химникелированием, напылением интерметаллидов, позволяющими дополнительно улучшить прочность, коррозионную и кавитационную стойкость, улучшить качество переходного слоя и минимизировать трудоемкость, энергоемкость процессов упрочнения и повышения технологических возможностей и технологичности изготовления деталей.

Практически способ осуществлен при изготовлении несколько наименований деталей из сплавов ВТ-23 и ВТ-14 по ТУ 1-809-851-85. Для обработки использованы установки ВЧИ-67, УХТО-5М и печи СНОЛ-ВНЦ, СШОЛ-ВНЦ, в качестве карбюризатора при нитрооксидировании применяли моноэтаноламин с добавкой нашатырного спирта.

П р и м е р 1. Гребные винты к лодочным моторам "Прогресс" изготовляли из титанового сплава ВТ-23, закалку после сварки вели нагревая винты в петлевом индукторе высокочастотной установки со скоростью 300оС/с до температуры 870оС с выдержкой 15 с. Охлаждение проводили в растворе карбометилцеллюлозы со скоростью 200оС/с, а старение после доводки вели при температуре 680оС в течение 10 мин при анодном токе 1,1А в электролите, содержащем 12% аммония хлористого и 12% аммония азотнокислого.

В результате обработки получены детали с классом чистоты на 2 класса выше, чем в известном способе, прочность основного материала была 1170 МПа при микротвердости поверхности H0,49=609-655, коррозионная стойкость в морской воде была 0,008-0,010 мм/год. Ресурс работы повысился в 1,7 раза и составил 2140 ч, а трудоемкость изготовления и обработки сократилась в 1,8 раза.

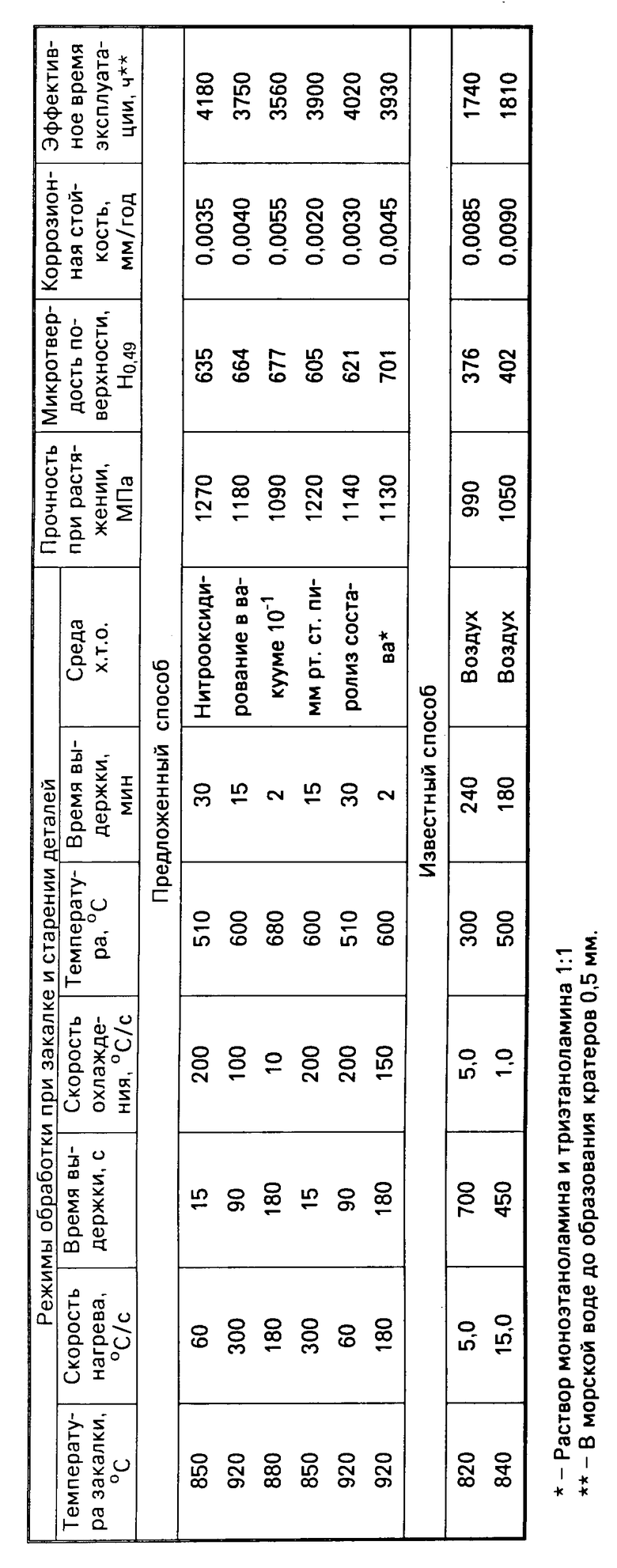

В таблице приведены сравнительные характеристики деталей из сплава ВТ-23 при обработке по предложенному и известному режимам.

П р и м е р 2. Сварные лопасти измельчения и перетира шликерной массы при производстве огнеупоров изготовляли из сплава ВТ-14 и обрабатывали по предложенной технологии.

Вначале проводили закалку при анодном электролитном нагреве на установке УХТО-5М при скорости нагрева 180оС/с до температуры 920оС и после выдержки в течение 180с охлаждали в этом же электролите со скоростью 200оС/с. Старение после доводки проводили при температуре 560оС в течение 30 мин с одновременным нитрооксидированием в вакууме 10-3 мм рт. ст. с периодическим снижением до 120 мм рт. ст. при подаче в рабочее пространство смеси анилина и кубового остатка регенерации этилового спирта, взятых в соотношении 1:4.

Обработка позволила получить высокую твердость поверхностного слоя 8-15 мкм при прочности основного металла 1070-1090 МПа, ударная вязкость была 27-33 Дж/см2, износостойкость при абразивном износе повысилась в 2,3 раза. При этом кратность использования лопастей-крыльчаток с повторной термообработкой составила 4-5 крат., одновременно улучшилась коррозионная стойкость, исключено выкрашивание тончайших кромок.

Таким образом, предложенный способ при минимальной трудоемкости и высокой технологичности обеспечивает повышение эксплуатационных свойств в 1,8-3 раза.

Способ термической обработки сварных изделий из титановых сплавов включает нагрев со скоростью 60-300°С/с до температурры 850-920°С, выдержку 15-180 с и охлаждение со скоростью 10-200°С/с, затем старение с одновременным нитрооксидированием или азотированием при температуре 510-680°С в течение 2-30 мин. При этом нагрев можно проводить токами высокой частоты в одновитковом индукторе на воздухе или в вакууме 10-3-10-4 мм рт. ст., в реторте из нержавеющей стали, а охлаждать в водовоздушной смеси или в жидком азоте. Старение можно проводить с нагревом в электролитной плазме, содержащей 6% карбамида и 6% азотнокислого аммония со скоростью охлаждения 400-600°С/с. Нагрев под закалку можно проводить двукратно с интервалом 3-5с, а после старения напылять интерметаллиды никель-титан или никель-алюминий. 13 з.п.ф-лы, 1 табл.

| Способ изготовления штампо-сварных конструкций из ( @ + @ )-титановых сплавов | 1977 |

|

SU897887A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1992-07-15—Подача