Изобретение относится к области защиты от коррозии и может быть использовано для получения жаростойких сплавов на основе алюминия для плазменных покрытий жаростойких сплавов на никелевой основе.

Известно коррозионностойкое покрытие, содержащее кобальт, хром, алюминий, иттрий и никель /1/. Недостатком его является то, что указанные элементы оказывают влияние на матрицу раздельно, не обеспечивая высокой жаростойкости покрытия.

Известен никель-хромистый алюминид состава NiAl1,03Cr0,14 /2/, используемый в качестве жаростойкого материала при плазменно-лазерном легировании конструкционных сталей. Недостатком этого никель-хромистого алюминида является то, что его окисляемость при температурах выше 900oC более высокая и не обеспечивает повышенную жаростойкость покрытия.

Известен сплав на основе алюминия следующего состава, %: 0,5 - 35 хрома, 0,5 - 35,0 кобальта, 0,5 - 25 иттрия, алюминий остальное /3/.

Недостатком известного сплава является широкий диапазон ингредиентов сплава, что не позволит получить высокие антикоррозионные свойства во всем заявляемом интервале составов.

Известен жаростойкий сплав на основе алюминия для плазменных покрытий на лопатках газовых турбин (прототип), содержащий, мас.%: 80 - алюминий, 5-15 - кремний, и/или медь, и/или марганец, и/или молибден, и/или никель - остальное /4/.

Недостатком прототипа является очень высокое содержание алюминия, а следовательно низкая температура плавления сплава. Кроме того, в его составе отсутствуют такие коррозионно-стойкие компоненты, как хром, кобальт, иттрий. В целом этот сплав не может обеспечить высокую коррозионную стойкость покрытий деталей, работающих в условиях высоких температур в длительном режиме.

Задачей предлагаемого изобретения является создание жаростойкого сплава на основе алюминия, обладающего высокой коррозионной стойкостью, что позволяет использовать его в качестве материала для плазменных покрытий жаростойких сплавов на основе никеля, работающих в условиях агрессивной среды и высоких температур.

Поставленная задача достигается тем, что жаростойкий сплав на основе алюминия для плазменных покрытий жаростойких сплавов на никелевой основе, содержащий алюминий, согласно изобретению дополнительно содержит хром, кобальт, иттрий при следующем соотношении компонентов, мас.%:

хром - 20,0 - 24,0

кобальт - 10,0 - 13,0

иттрий - 13,5 - 17,0

алюминий - остальное

Предлагаемый сплав на основе алюминия обладает высокой коррозионной стойкостью за счет наличия в нем легирующих: хрома, кобальта, иттрия и позволяет повысить сопротивление коррозии матрицы покрытого металла, работающего в условиях агрессивной среды в течение длительного времени.

Сплав получают следующим образом. Исходные материалы чистотой не менее 99,90 - 99,92% вводят в электродуговую вакуумную печь с медной подиной и сплавляют при 1600-1675oC в атмосфере гелия при давлении 400 - 500 мм рт.ст. путем трехкратного переплава в течение 20-30 минут и охлаждением со скоростью 20-40 град./с. После этого проводят гомогенизирующий вакуумный отжиг полученного материала при 1000-1100oC в течение 18-20 час. В результате такой технологии получают плотный, блестящий хрупкий сплав, имеющий микротвердость, измеренную с помощью прибора ПМТ-3, равную 670±10 кгс/мм2.

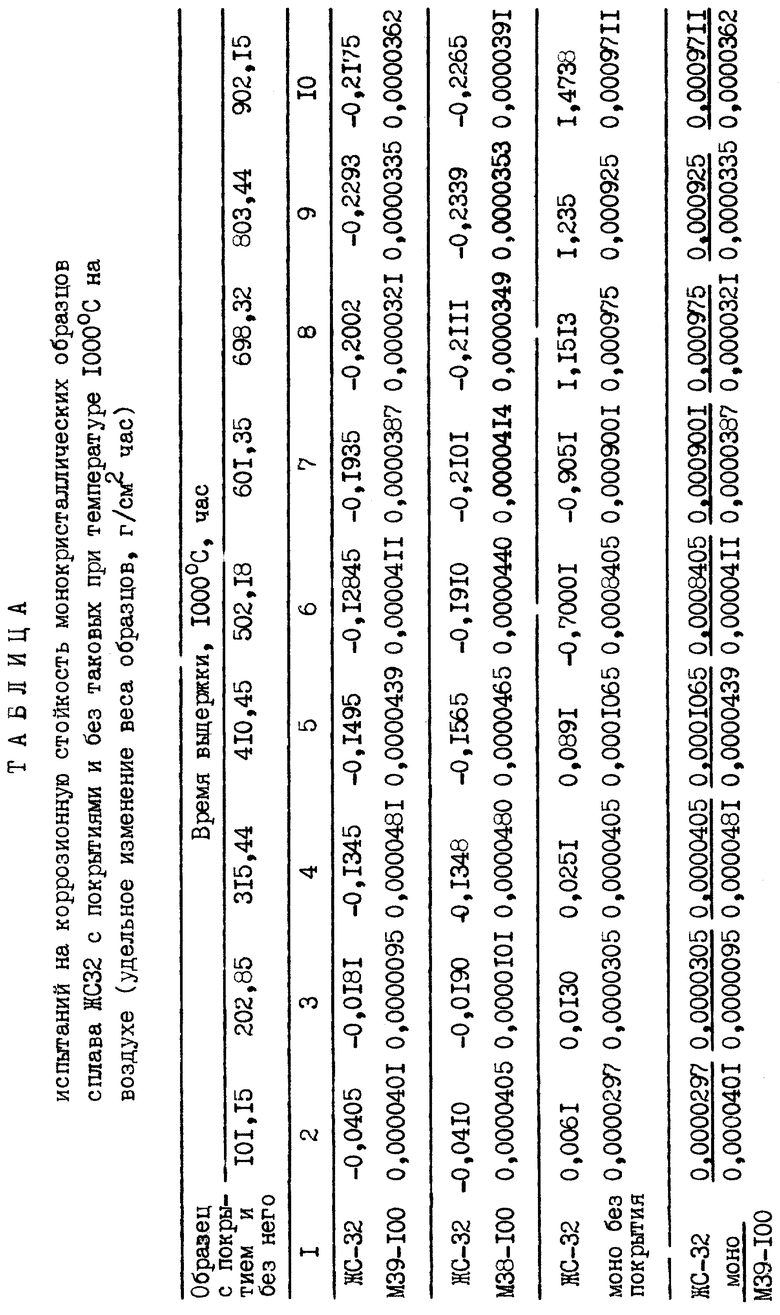

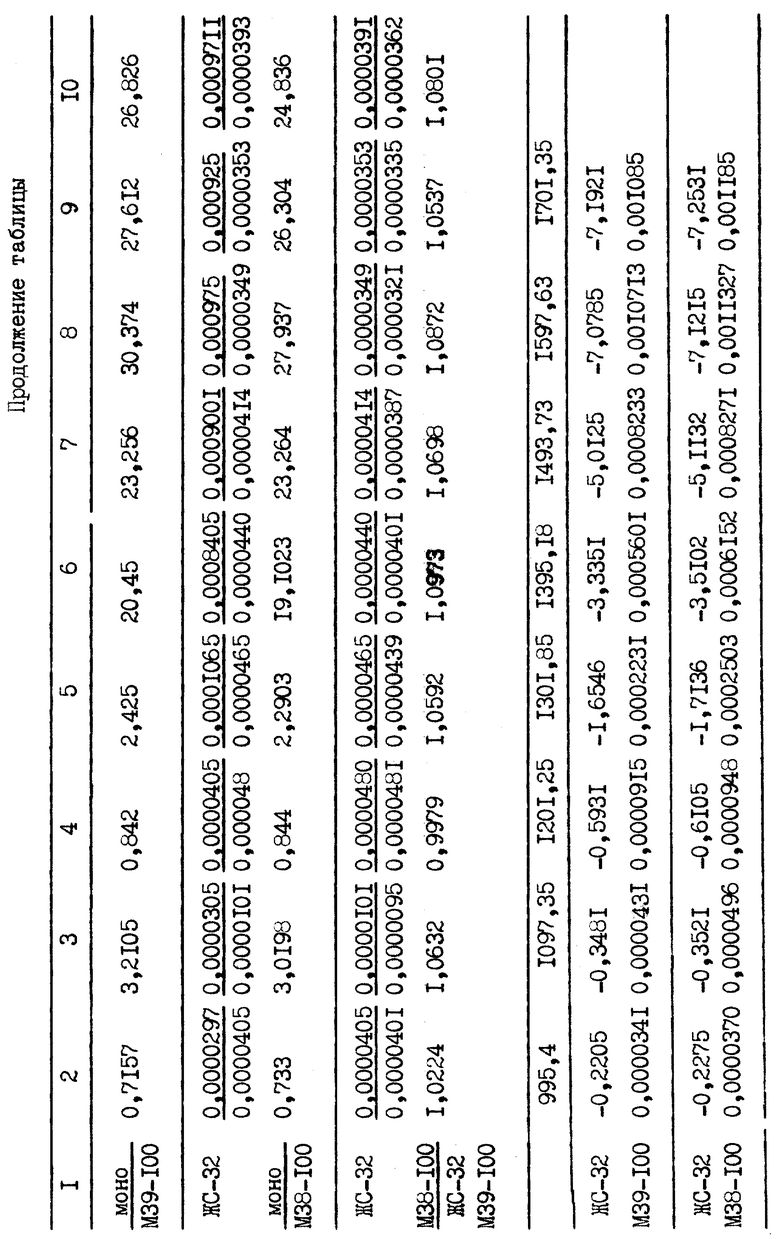

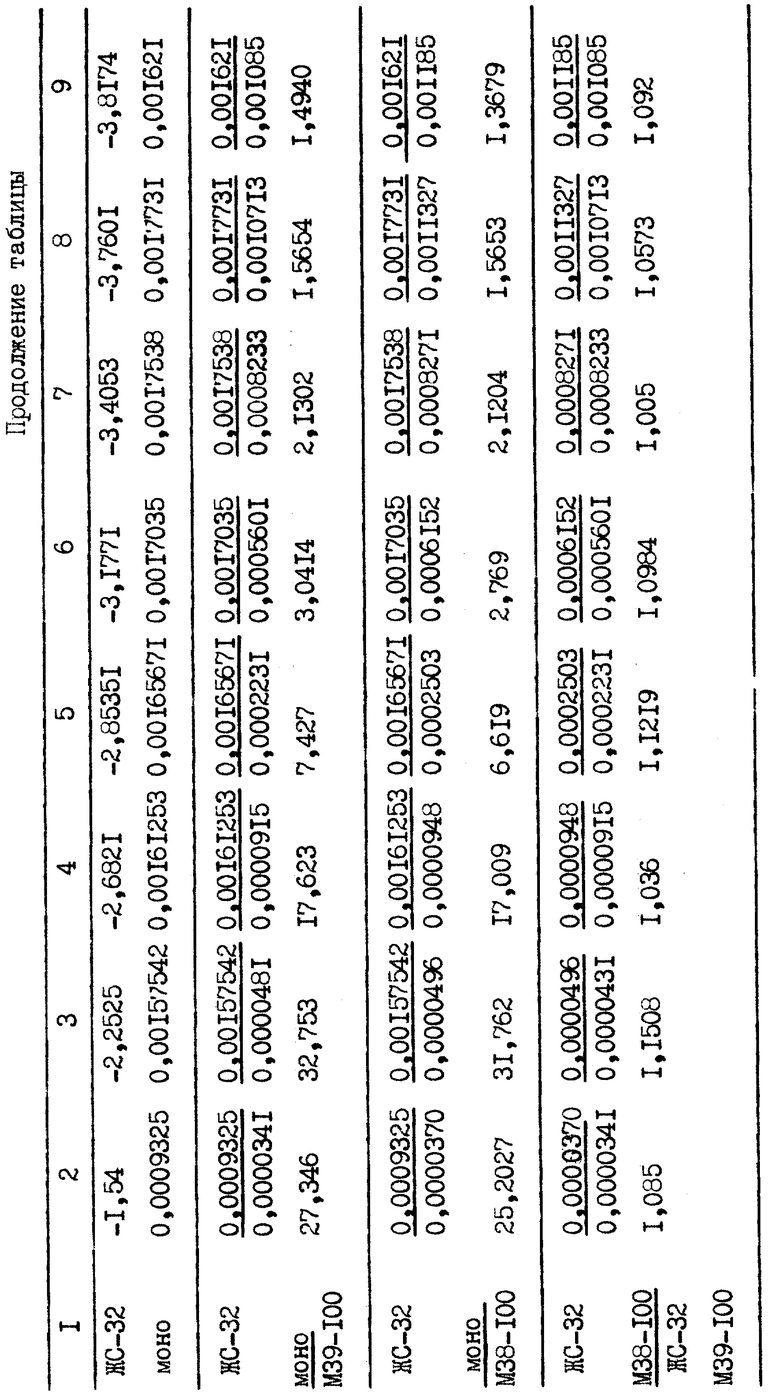

Полученный хром-кобальт-иттрий-алюминиевый сплав измельчается с классификацией по крупности от +50 до -95 мкм для плазменного напыления на образцы монокристаллического сплава на основе никеля ЖС-32, следующего состава (%): C - 0,15, Cr - 4,0, Co - 9,8, W - 8,3, Mo - 0,4, Al - 5,5, Nb - 1,2, Ta - 4,6, Re - 3,2, Ni - остальное. Плазменное напыление порошка хром-кобальт-иттрий-алюминиевого сплава на монокристаллический образец состоит из следующих этапов. Дробеструйной обработки рабочей поверхности образца, ее обезжиривания, нагрева до 120-170oC и нанесения покрытий толщиной 70-110 мкм за 1-2 (3) прохода плазмотрона. После этого поверхности образцов подвергались уплотнению с помощью ударов стеклянных микросфер диаметром 40 - 60 мкм. Финальные операции - диффузионный двухступенчатый отжиг при 900oC в течение 3-4 час и вторичный отжиг при температуре 1100oC в течение 18-20 час. В атмосфере гелия или чистого аргона. Результатом такой обработки является получение двухслойной поверхности образцов, состоящей из собственного покрытия и диффузионного слоя элементов покрытия в матричном металле. Это позволило получить высокую работу адгезии покрытия к матричному металлу и легирование элементами сплава наружных слоев матрицы глубиной до 400-800 мкм. Проведение после этого многочасовых испытаний образцов в воздушной среде при температуре 1000oC на жаростойкость показало высокую коррозионную стойкость, что видно в приведенной таблице.

Как следует из приведенных в таблице результатов испытаний, новый сплав на основе алюминия, показанный как сплав М39-100, позволяет увеличить коррозионную стойкость монокристаллических образцов сплава ЖС-32 с 400 до 1200 часов, как и более дорогой хром-кобальт-иттриевый алюминид М38-100 (см. табл. ), т.е. в 3 раза. Кроме того, образцы чистого ЖС-32 (без покрытия) при выдержке 1600-1700 час теряют свою геометрию, растрескиваются и интенсивно окисляются, тогда как образцы с покрытием сплавом М39-100, несмотря на убыль веса, не имеют никаких дефектов до конца испытаний. Причем по убыли веса они несколько лучше, чем образцы с покрытием хром-кобальт-иттриевым алюминидом. Эта разница стабильна от начала до конца испытаний.

Таким образом, известный по патенту сплав с высоким содержанием алюминия не позволит решить поставленную задачу по обеспечению высокой коррозионной жаростойкости, что гарантирует заявляемый нами состав сплава с определенными пределами содержания алюминия и легирующих компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМ-КОБАЛЬТ-ИТТРИЕВЫЙ АЛЮМИНИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2131947C1 |

| ХРОМ-КОБАЛЬТ-ИТТРИЕВЫЙ АЛЮМИНИД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2219273C1 |

| ПОКРЫТИЕ ДЛЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2009 |

|

RU2398912C1 |

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2009 |

|

RU2404286C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЫХ ДЕТАЛЕЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1995 |

|

RU2114206C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН ОТ ВЫСОКОТЕМПЕРАТУРНОЙ КОРРОЗИИ | 1992 |

|

RU2033474C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

Жаростойкий сплав на основе алюминия для плазменных покрытий жаростойких сплавов на никелевой основе содержит, %: хром 20-24, кобальт 10-13, иттрий 13,5-17, алюминий - остальное. Сплав обладает высокой коррозионной стойкостью, что позволяет использовать его для плазменных покрытий жаростойких сплавов на никелевой основе, работающих в условиях агрессивной среды и высоких температур. 1 табл.

Жаростойкий сплав на основе алюминия для плазменных покрытий жаростойких сплавов на никелевой основе, содержащий алюминий, отличающийся тем, что он дополнительно содержит хром, кобальт и иттрий при следующем соотношении компонентов, мас.%:

Хром - 20,0 - 24,0

Кобальт - 10,0 - 13,0

Иттрий - 13,5 - 17,0

Алюминий - Остальное

| RU 2062303 C1, 20.06.1996 | |||

| Электропривод переменного тока | 1985 |

|

SU1275732A1 |

| US 5053085 A, 01.10.1991 | |||

| EP 0584596 A2, 02.03.1994 | |||

| СПОСОБ ЗАЩИТЫ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2053310C1 |

| US 4835011 A, 30.05.1989. | |||

Авторы

Даты

2001-01-10—Публикация

1998-11-02—Подача