Изобретение относится к технологии переработки минерального сырья, в частности к производству фильтрующих и порошкообразных продуктов иного назначения из диатомитового сырья.

Известен способ производства порошков из диатомита, включающий дробление, сушку, измельчение, обжиг, охлаждение и классификацию с выделением порошка заданной дисперсности 1.

Известные установки для производства диатомитовых порошков включают накопительный бункер, дробилку, транспортер, вращающийся сушильный барабан (t 550- 600°С), измеритель СМ-218, горизонтальные вращающиеся барабаны для обжига(t 900-1000°С) и охлаждения (посредством орошения водой) и классификаторов в виде многосекционных фильтров.

Недостатком такого способа является значительный процент побочных отходов, низкий коэффициент полезного использования сырья, значительные энергетические, в частности топливные затраты.

Частично указанные недостатки устранены в способе производства диатомитового порошка, включающем дробление, сушку, измельчение, обжиг, охлаждение, выделение продукта заданного гранулометрического состава и более мелкого побочного продукта, в котором выделение заданного и побочного продукта произво- дится после измельчения, перед обжигом осуществляют предварительный нагрев, а обжиг производят в циклонно-вихревой пе- .

Известный способ реализован в установке для производства диатомитового поVI00

4Ь, 00

ю

рошка, состоящей из последовательно установленных валковой дробилки, накопителя, сушилки (300 500°С), циклон-сепаратора крупной фракции с буферной емкостью, мельницы, циклон-сепаратора заданного гранулометрического состава с буферной емкостью, рекуператора предварительного подогрева (200-400°С), циклонно-вихревой печи (1250-1600°С) и системы фильтров, соединенных с выходными патрубкам обес- газов Циклон-сепараторов. Фильтры снаВженьГразгрузочными шнеками. Установка снабжена также системами воздуховодов и шиберных устройств, обеспечивающих возможность подачи смеси минуя рекуператор. Недостатком известных решений в части способа и установки для его осуществления является низкое качество продукта переработки как из-за недостаточного полезного использования сырья, так и за счет значительного разброса размеров фракций в получаемом порошке.

Цель изобретения - увеличение удельного съема продукта и повышение его качества путем гомогенизации и турбулизации подаваемой на обжиг смеси.

Указанная цель достигается тем, что в известном способе производства диатомитового порошка, включающем дробление, сушку, измельчение, предварительный подогрев, обжиг в циклонно-вихревой печи и последующее выделение порошка заданного гранулометрического состава и более мелкого побочного продукта, - последний собирают и смешивают с полуфабрикатом получаемым после операции измельчения, перед подогревом или обжигом.

Указанная цель в части установки достигается тем, что в известной установке для производства диатомитового порошка, содержащей последовательно установленные дробилку, накопитель, сушиЯку, циклон-сепаратор крупной фракции с буферной емкостью, мельницу, циклон-сепаратор заданного гранулометрического состава с буферной емкостью, рекуператор, циклонно-вихревую печь, циклон-сепаратор готового порошка и систему фильтров с разгрузочными шнеками, соединенных пне вмотранспор тёром с выходными патрубками обеспыленных газов циклон-сепаратор, разгрузочные шнеки фильтров объединены пневмотранспортером и соединены им с буферной емкостью циклон-сепаратора заданного гранулометрического состава, причем вход пневмотранспортера в буферную емкость выполнен тангенциальным.

Достижению поставленной цели способствует и то, что патрубки входа пневмотранспортеров в буферную емкость циклон- сепаратора заданного гранулометрического состава, рекуператор и циклонно вихревую печь снабжены винтовыми завихрителями осевой крутки потоков.

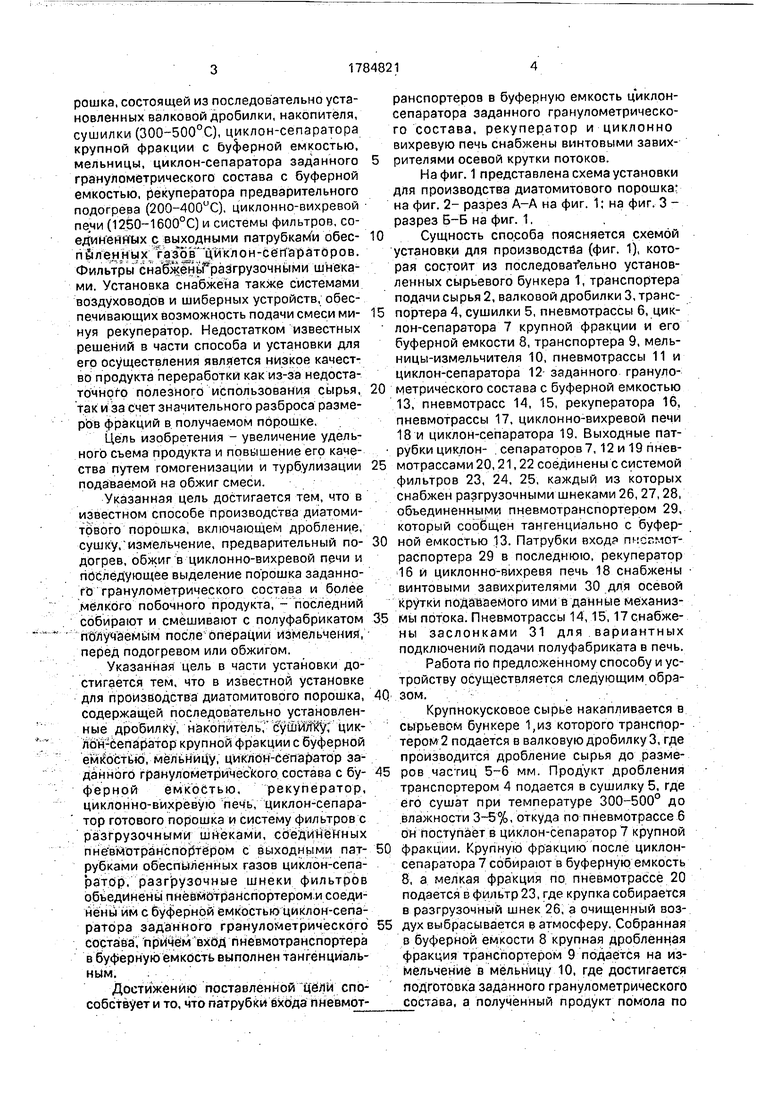

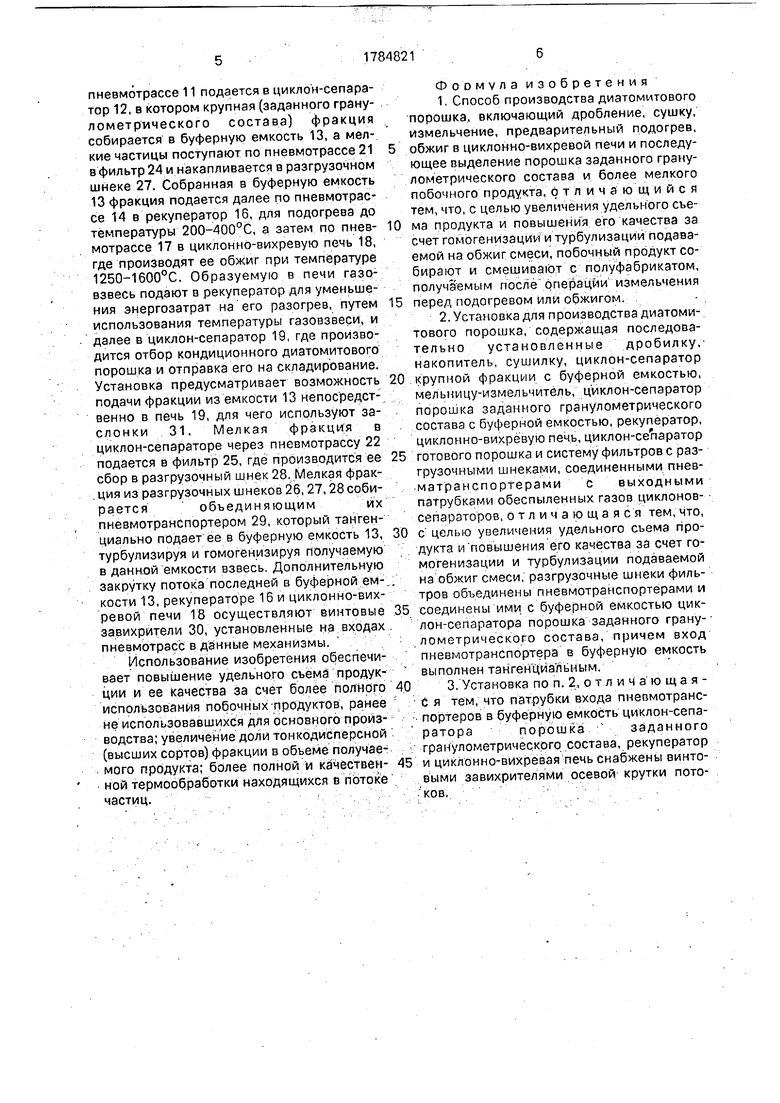

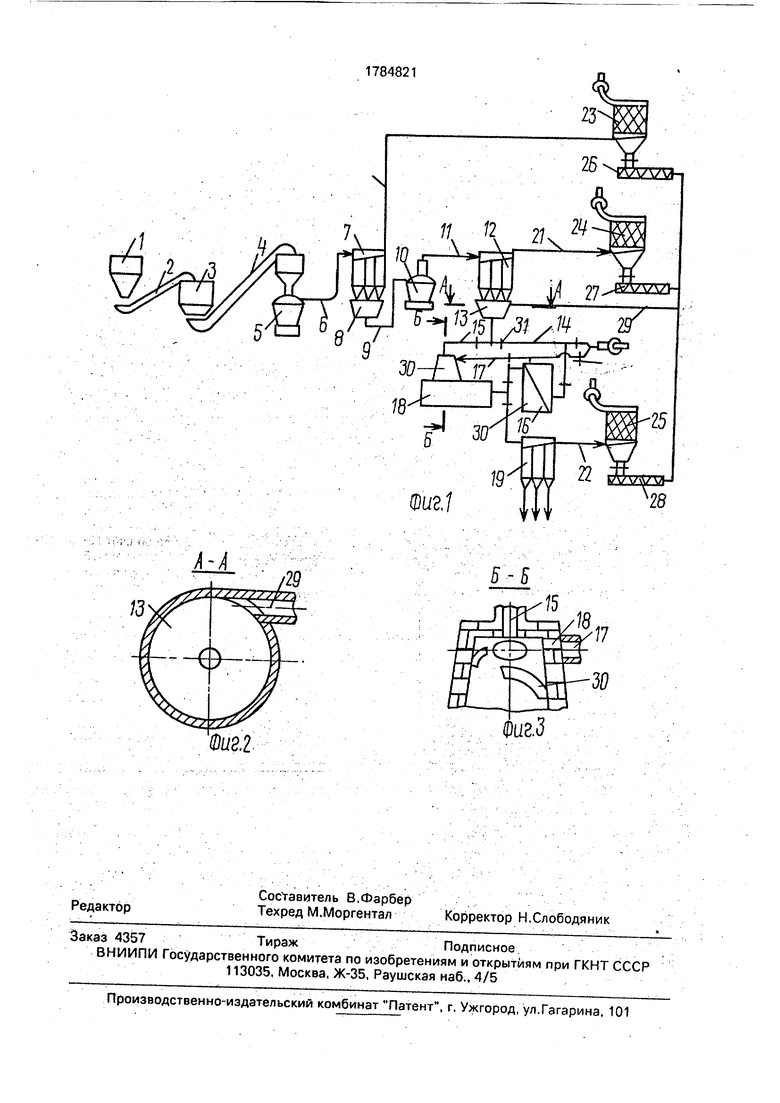

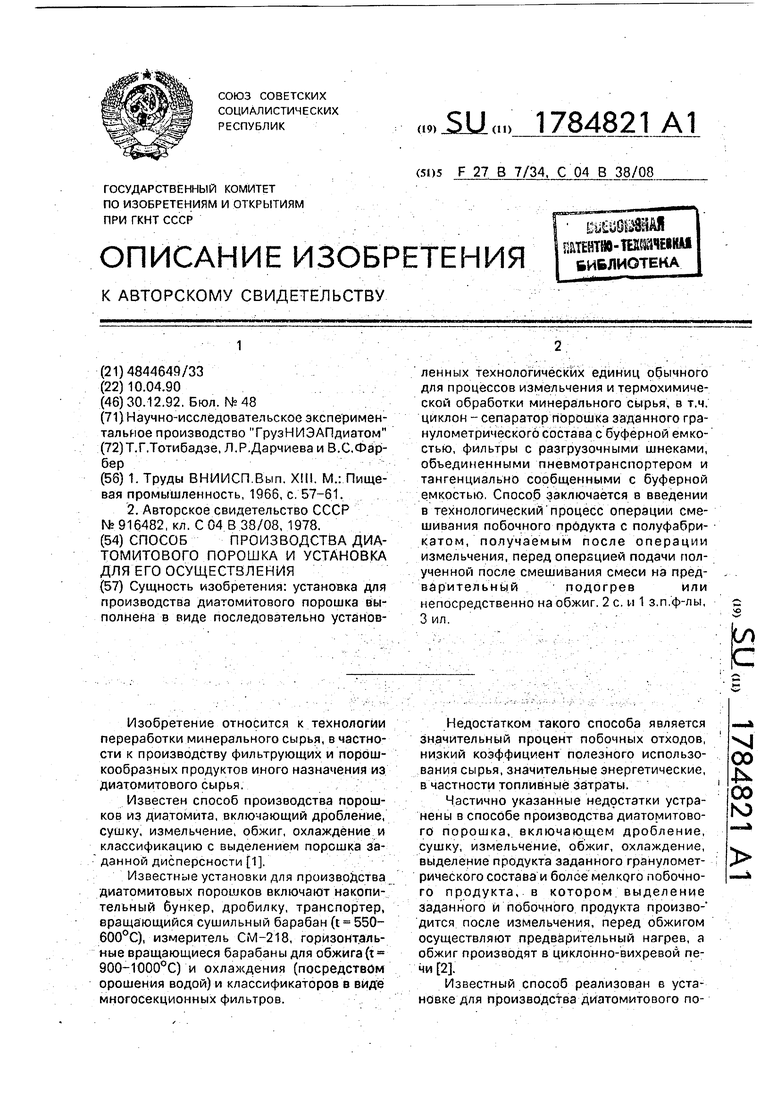

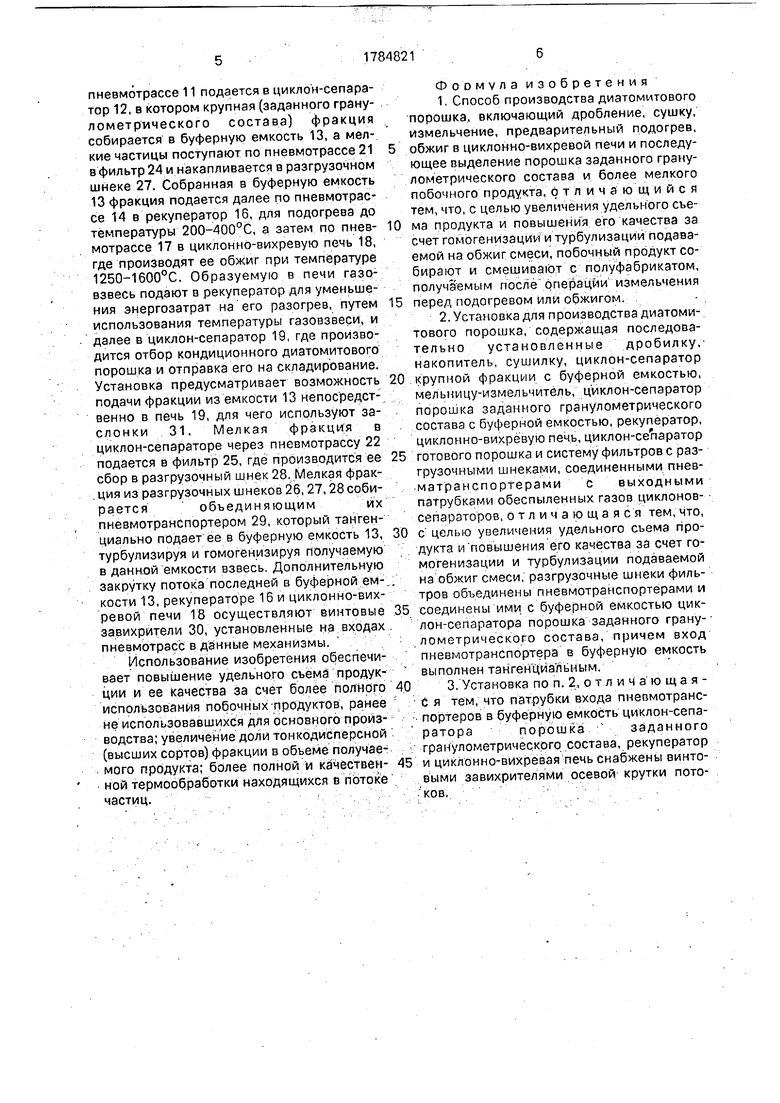

На фиг. 1 представлена схема установки для производства диатомитового порошка на фиг. 2- разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1,

0 Сущность способа поясняется схемой установки для производства (фиг. 1), которая состоит из последовательно установленных сырьевого бункера 1, транспортера подачи сырья 2, валковой дробилки 3, транс5 портера 4, сушилки 5, пневмотрассы 6, циклон-сепаратора 7 крупной фракции и его буферной емкости 8, транспортера 9, мельницы-измельчителя 10, пневмотрассы 11 и циклон-сепаратора 12 заданного грануло0 метрического состава с буферной емкостью 13, пневмотрасс 14, 15, рекуператора 16, пневмотрассы 17, циклонно-вихревой печи 18 и циклон-сепаратора 19. Выходные патрубки циклон- сепараторов, 12 и 19 пнев5 мотрассами 20,21,22 соединены с системой фильтров 23, 24, 25, каждый из которых снабжен разгрузочными шнеками 26, 27,28, объединенными пневмотранспортером 29, который сообщен тангенциально с буфер0 ной емкостью 13. Патрубки вход писг.мот- распортера 29 в последнюю, рекуператор 16 и циклонно-вихревя печь 18 снабжены винтовыми завихрителями 30 для осевой крутки подаваемого ими в данные механиз5 мы потока. Пневмотрассы 14,15,17 снабжены заслонками 31 для вариантных подключений подачи полуфабриката в печь. Работа по предложенному способу и устройству осуществляется следующим обра0 зом.

Крупнокусковое сырье накапливается в сырьевом бункере 1,из которого транспортером 2 подается в валковую дробилку 3, где производится дробление сырья до разме5 ров часгиц 5-6 мм. Продукт дробления транспортером 4 подается в сушилку 5, где его сушат при температуре 300-500° до влажности 3-5%, откуда по пневмотрассе 6 он поступает в циклон-сепаратор 7 крупной

0 фракции. Крупную фракцию после циклон- сепаратора 7 собирают в буферную емкость 8, а мелкая фракция по пневмотрассе 20 подается в фильтр 23, где крупка собирается в разгрузочный шнек 26, а очищенный воз5 дух выбрасывается в атмосферу. Собранная в буферной емкости 8 крупная дробленная фракция транспортером 9 подается на измельчение в мельницу 10, где достигается подготовка заданного гранулометрического состава, а полученный продукт помола по

пневмотрассе 11 подается в циклон-сепаратор 12,в котором крупная (заданного гранулометрического состава) фракция собирается в буферную емкость 13, а мелкие частицы поступают по пневмотрассе 21 в фильтр 24 и накапливается в разгрузочном шнеке 27. Собранная в буферную емкость 13 фракция подается далее по пневмотрассе 14 в рекуператор 16, для подогрева до температуры 200-400°С, а затем по пневмотрассе 17 в циклонно-вихревую печь 18, где производят ее обжиг при температуре 1250-1600°С. Образуемую в печи газовзвесь подают в рекуператор для уменьшения энергозатрат на его разогрев, путем использования температуры газовзвеси, и далее в циклон-сепаратор 19, где производится отбор кондиционного диатомитового порошка и отправка его на складирование. Установка предусматривает возможность подачи фракции из емкости 13 непосредственно в печь 19, для чего используют заслонки 31. Мелкая фракция в циклон-сепараторе через пневмотрассу 22 подается в фильтр 25, где производится ее сбор в разгрузочный шнек 28 Мелкая фракция из разгрузочных шнеков 26,27,28 собираетсяобъединяющимихпневмотранспортером 29, который тангенциально подает ее в буферную емкость 13, турбулизируя и гомогенизируя получаемую в данной емкости взвесь Дополнительную закрутку потока последней в буферной емкости 13, рекуператоре 16 и циклонно-вих- ревой печи 18 осуществляют винтовые завихрители 30, установленные на входах пневмотрасс в данные механизмы.

Использование изобретения обеспечивает повышение удельного съема продукции и ее качества за счет более полного использования побочных продуктов, ранее не использовавшихся для основного производства; увеличение доли тонкодисперсной (высших сортов) фракции в объеме получаемого продукта; более полной и качественной термообработки находящихся в потоке частиц.

Ф о о м v л а изобретения 1 Способ производства диатомитового порошка, включающий дробление, сушку, измельчение, предварительный подогрев,

обжиг в циклонно-вихревой печи и последующее выделение порошка заданного гранулометрического состава и более мелкого побочного продукта, отличающийся тем, что, с целью увеличения удельного съема продукта и повышения его качества за счет гомогенизации и турбулизации подаваемой на обжиг смеси, побочный продукт собирают и смешивают с полуфабрикатом, получаемым после операции измельчения

перед подогревом или обжигом

2. Установка для производства диатомитового порошка, содержащая последовательно установленные дробилку, накопитель, сушилку, циклон-сепаратор

крупной фракции с буферной емкостью, мельницу-измельчитель, циклон-сепаратор порошка заданного гранулометрического состава с буферной емкостью, рекуператор, циклонно-вихревую печь, циклон-сепаратор

готового порошка и систему фильтров с разгрузочными шнеками, соединенными пнев- матранспортерами с выходными патрубками обеспыленных газов циклонов- сепараторов, отличающаяся тем,что,

с целью увеличения удельного сьема продукта и повышения его качества за счет гомогенизации и турбулизации подаваемой на обжиг смеси, разгрузочные шнеки фильтров объединены пневмотранспортерами и

соединены ими с буферной емкостью циклон-сепаратора порошка заданного гранулометрического состава, причем вход пневмотранспортера в буферную емкость выполнен тангенциальным.

3 Установка поп. 2,отличающая- С я тем, что патрубки входа пневмотранспортеров в буферную емкость циклон-сепараторапорошказаданногогранулометрического состава, рекуператор

и циклонно-вихревая печь снабжены винтовыми завихрителями осевой крутки потоков,

1784821

JL

j/1 27

1

пЖм

A&jZr

25

Фиг 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения инсектицидного препарата для уничтожения синантропных насекомых | 2018 |

|

RU2691696C1 |

| Способ получения инсектоакарицидного препарата для хранения зерна и обработки зернохранилищ | 2018 |

|

RU2691695C1 |

| Способ получения гранулированного сорбента | 2022 |

|

RU2804115C1 |

| Линия для непрерывной переработки растительного сырья в полнорационный комбикорм | 2020 |

|

RU2753196C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ СУХОГО ОБОГАЩЕНИЯ ДОЛОМИТА | 2016 |

|

RU2625138C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДИАТОМИТОВОГО ПОРОШКА | 2009 |

|

RU2407592C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2550641C1 |

| ПОРОШКОВО-УГОЛЬНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2185421C2 |

Сущность изобретения: установка для производства диатомитового порошка выполнена в виде последовательно установленных технологических единиц обычного для процессов измельчения и термохимической обработки минерального сырья, в т.ч. циклон - сепаратор порошка заданного гранулометрического состава с буферной емкостью, фильтры с разгрузочными шнеками, объединенными пневмотранспортером и тангенциально сообщенными с буферной емкостью. Способ заключается в введении в технологический процесс операции смешивания побочного продукта с полуфабрикатом, получаемым после операции измельчения, перед операцией подачи полученной после смешивания смеси на предварительныйподогревили непосредственно на обжиг. 2 с. и 1 з.п.ф-лы, 3 ил. (Л С

tez

5-5

ФигЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труды ВНИИСП Вып | |||

| XIII | |||

| М.: Пищевая промышленность, 1966, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 916482, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-12-30—Публикация

1990-04-10—Подача