Изобретение относится к области соединительной арматуры гидропневмосистем, в частности к конструкциям соединений армированных металлической оплеткой рукавов с ниппелем, и применяется в станкостроительной, авиационной, тракторостроительной, нефтегазодобывающей и др. отраслях промышленности.

Известен способ соединения напорного рукава с ниппелем, применяемый в авиационной промышленности, который заключается в том, что соединение ниппеля с металлической оплеткой рукава осуществляют путем прессования, обжимая концы металлической оплетки между кольцевыми выступами муфты и ниппеля вдоль их продольной оси на прессе в пуансоне и матрице.

Этот способ сложен, требует специального оборудования и имеет большой выход брака за счет создания значительных напряжений в конструкции соединения, что приводит к появлению микротрещин в ниппеле, которые трудно обнаружить.

Наиболее близким к заявляемому техническому решению является способ соединения напорного рукава с ниппелем, заключающийся в вулканизации резиной конца напорного рукава, обернутого вокруг кольца в канавке ниппеля. Данный способ не может быть использован для вулканизации рукавов, имеющих металлическую оплетку, расположенную между двух резиновых слоев, внутреннего и наружного, из-за невозможности обернуть оплетку, особенно состоящую из двух и более слоев, вокруг кольца, т. к. вулканизация не обеспечивает необходимой прочности, а следовательно, и надежности в эксплуатации рукавов.

Заявляемый способ соединения применим к соединению рукава с ниппелем, содержащему конический ниппель (наконечник), муфту, втулку с кольцевой проточкой на внутренней поверхности, на внутренней торцевой поверхности муфты выполнена кольцевая канавка, а на обращенной к ней торцевой поверхности резьбовой втулке - выступ.

Согласно способу соединения напорного рукава с ниппелем, включающему размещение конца многослойного резинового с оплеткой рукава между ниппелем и муфтой с последующей опрессовкой последней, с целью повышения прочности и герметичности у конца рукава снимают наружный резиновый слой, вводят рукав в муфту, размещая концы оплетки в кольцевой канавке муфты, фиксируют их кольцевым выступом резьбовой втулки, после чего вводят ниппель внутрь рукава, прижимая наружной поверхностью цилиндрической части ниппеля внутренний резиновый слой с оплеткой к внутренней поверхности цилиндрической части муфты, и закрепляют по резьбе втулку и ниппель.

Предлагаемый способ реализуется при помощи технологического устройства для соединения напорного рукава с ниппелем, содержащего муфту, резьбовую втулку и ниппель, которое с целью обеспечения удобства сборки и повышения надежности снабжено переходником, выполненным составным и установленным на наружной поверхности рукава, направляющим стерж- нем, установленным внутри ниппеля и конической втулкой со ступенчатым внутренним отверстием, размещенной внутри переходника на оплетке рукава.

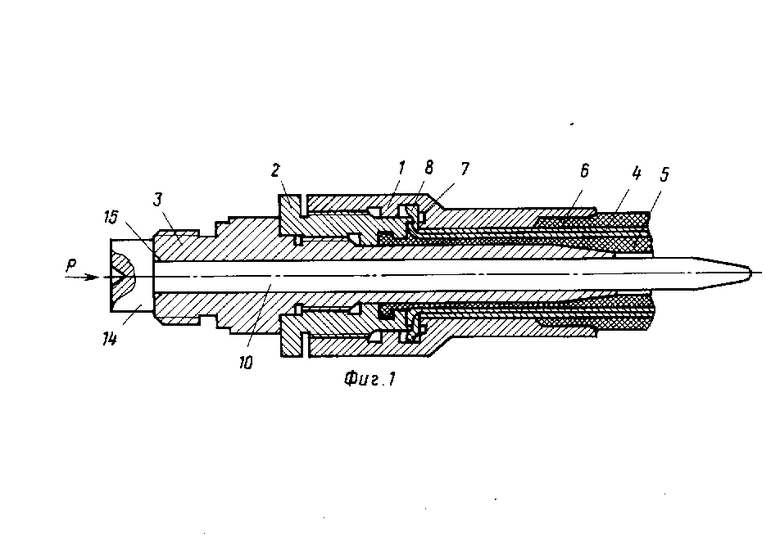

На фиг. 1 показано соединение напорного рукава с ниппелем.

Соединение включает муфту 1, резьбовую втулку 2, ниппель 3 и рукав, содержащий металлическую оплетку 4, внутренний 5 и наружный 6 слои резины. В муфте 1 на внутренней торцевой поверхности выполнена кольцевая канавка 7 для обжатия в ней металлической оплетки 4. На торцевой поверхности резьбовой втулки 2 выполнен кольцевой выступ 8 для прижатия металлической оплетки 4 и придания ей сложной формы изгиба в кольцевой канавке 7. На внутренней поверхности резьбовой втулки выполнена кольцевая проточка, заполненная внутренним резиновым слоем рукава, образующим с наружной цилиндрической поверхностью ниппеля радиальное уплотнение.

При подаче среды под давлением в рукав осевое усилие, возникающее в соединении, передается через металлическую оплетку, имеющую сложный изгиб концов, и воспринимается муфтой и резьбовой втулкой. Таким образом создается прочность соединения.

Герметичность соединения обеспечивается обжатием внутреннего резинового слоя совместно с металлической оплеткой рукава между цилиндрическими поверхностями ниппеля и муфты, а также радиальным уплотнением между цилиндрической поверхностью ниппеля и кольцевой проточкой на внутренней поверхности резьбовой втулки, заполненной внутренним резиновым слоем рукава.

На фиг. 2 и 3 и частично на фиг. 1 изображено технологическое устройство для реализации способа соединения рукава с ниппелем.

Устройство содержит безрезьбовую коническую втулку 9, направляющий стержень 10 и переходник 11. Переходник выполнен составным из двух соединенных частей (в данном случае имеющих форму параллелепипедов), в центре его большей плоскости выполнен цилиндрической формы канал с кольцевой расточкой 12. Коническая втулка 9 имеет форму цилиндра со ступенчатым внутренним отверстием 13. Направляющий стержень 10 имеет форму двухступенчатого цилиндра, меньший диаметр которого имеет конусную часть, а больший цилиндр 14 сопряжен торцом 15 соосно с торцом меньшего цилиндра.

Соединение рукава с ниппелем осуществляется при помощи устройства следующим образом.

С конца рукава, до металлической оплетки 4, снимают часть наружного 6 резинового слоя на расчетную длину и на освободившийся конец металлической оплетки устанавливают составной переходник 11, в расточку 12 вставляют безрезьбовую втулку 9 и в больший диаметр канала 13 вдвигают металлическую оплетку 4 рукава. Затем переходник 11 снимают с металлической оплетки и рукав с втулкой 9 вставляют до упора во внутренний канал муфты 1.

Втулку 9 снимают, и "распушив" концы металлической оплетки 4, прогибают их в кольцевую канавку 7. После этого в муфту ввинчивают резьбовую втулку 2, зажимая и прогибая металлическую оплетку кольцевым выступом 8 в кольцевую канавку 7. Таким образом создается прочность соединения.

Затем во внутренний канал ниппеля 3 вставляют направляющий стержень 10, который длиннее ниппеля, и соединенные таким образом детали вставляют во внутренний канал рукава, раздвигая конусной частью стержня 10 внутренний 5 резиновый слой рукава, обеспечивая тем самым обжатие внутреннего 5 резинового слоя и металлической оплетки 4 рукава между цилиндрическими поверхностями муфты 1 и ниппеля 3. Таким образом создается надежная герметичность соединения. Необходимое усилие Р для закрепления ниппеля 3 по резьбе во втулке 2 передается от большего цилиндра 14 направляющего стержня 10 через его торец 15 ниппелю 3.

После закрепления ниппеля 3 во втулке 2 стержень 10 извлекается из ниппеля. Соединение рукава с ниппелем предлагаемым способом произведено и рукав готов к работе.

При использовании предлагаемого способа создается прочность и герметичность соединения, что повышает надежность соединения, снижается выход брака за счет обеспечения удобств сборки соединения. (56) Авторское свидетельство СССР N 576814, кл. F 16 L 33/22, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение гибкого армированного металлической оплеткой рукава с ниппелем | 1975 |

|

SU576814A1 |

| Шланговое соединение и способ его сборки | 1988 |

|

SU1539438A1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2009 |

|

RU2410594C1 |

| СПОСОБ СОЕДИНЕНИЯ НАПОРНОГО РУКАВА С НИППЕЛЕМ | 1995 |

|

RU2156396C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 1997 |

|

RU2151943C1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОЙ ПОЛИМЕРНО-АРМИРОВАННОЙ ТРУБЫ И СПОСОБ ПРИСОЕДИНЕНИЯ ШТУЦЕРА К НЕЙ | 2013 |

|

RU2535420C1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Рукавное соединение | 1984 |

|

SU1221451A1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

Сущность изобретения: размещают конец многослойного резинового с оплеткой рукава между ниппелем и муфтой с последующей опрессовкой последней. У конца рукава снимают наружный резиновый слой. Вводят рукав в муфту, размещая концы оплетки в кольцевой канавке муфты, фиксируют их кольцевым выступом резьбовой втулки. После этого вводят ниппель внутрь рукава, прижимая наружной поверхностью цилиндрической части ниппеля внутренний резиновый слой с оплеткой к внутренней поверхности цилиндрической части муфты. Закрепляют по резьбе втулку и ниппель. 2 с. п. ф-лы, 3 ил.

Авторы

Даты

1994-04-30—Публикация

1990-08-24—Подача