Изобретение относится к технике соединения ниппелей со шлангами гибких трубопроводов и может быть использовано в различных пневмо- и гидросистемах.

Цель изобретения - повышение надежности шлангового соединения без снятия резиновых оболочек.

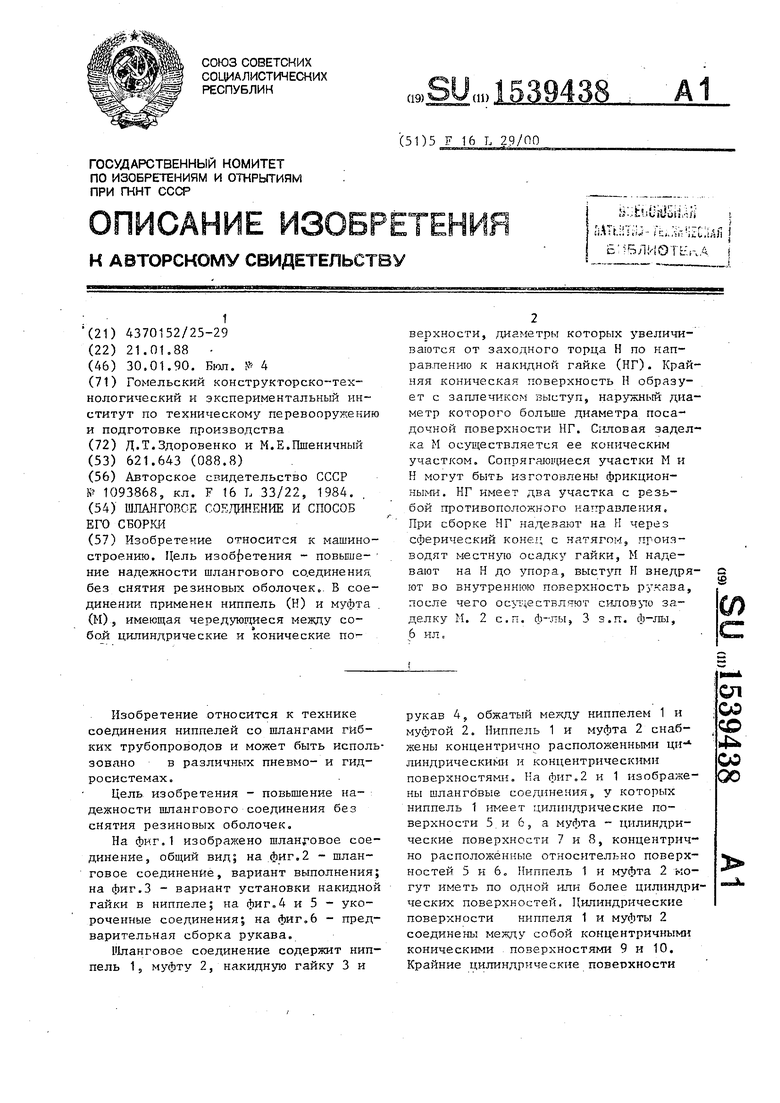

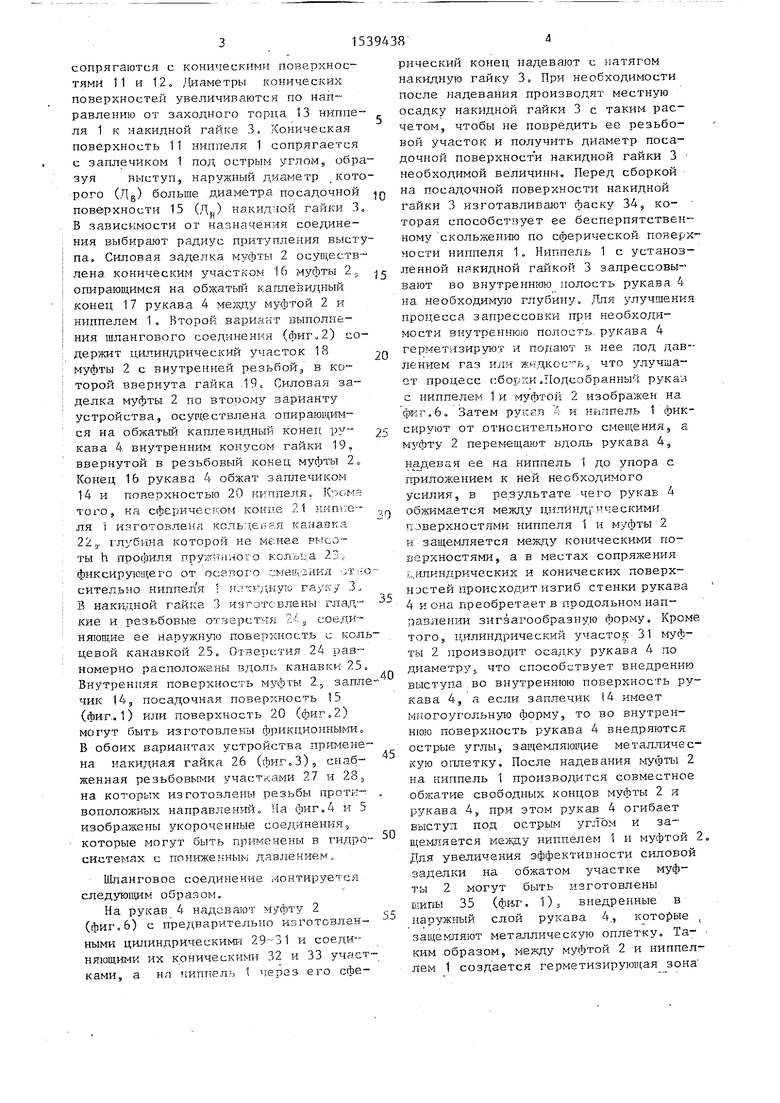

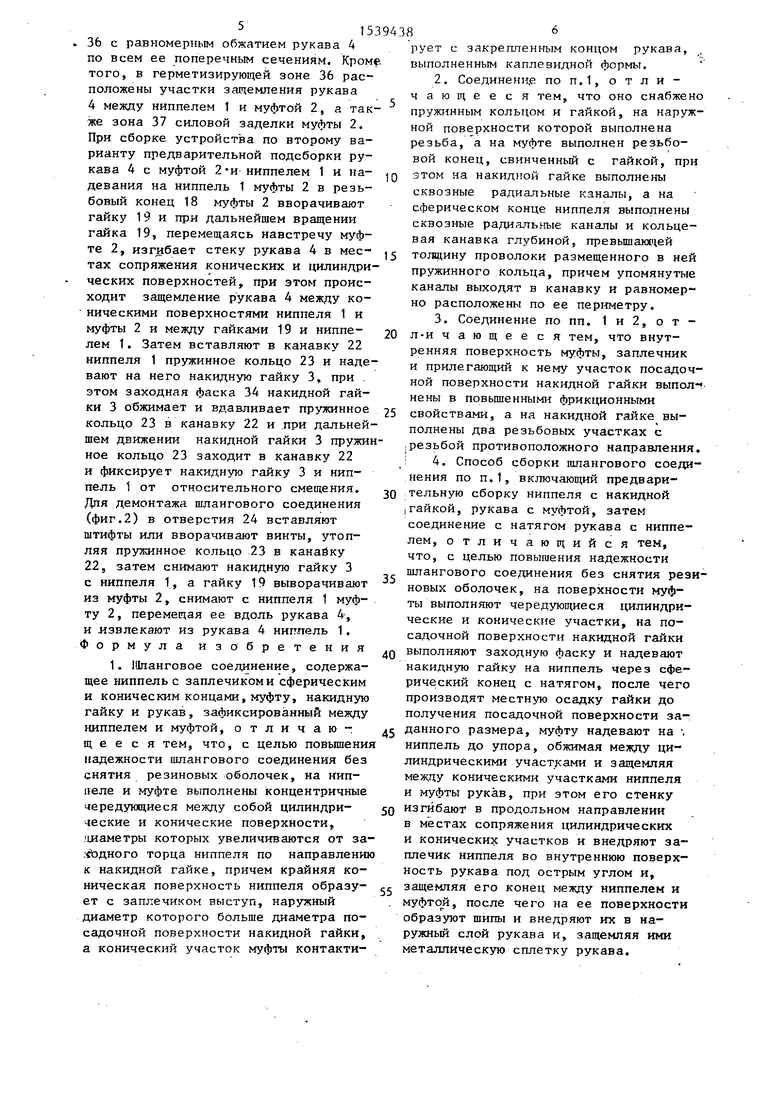

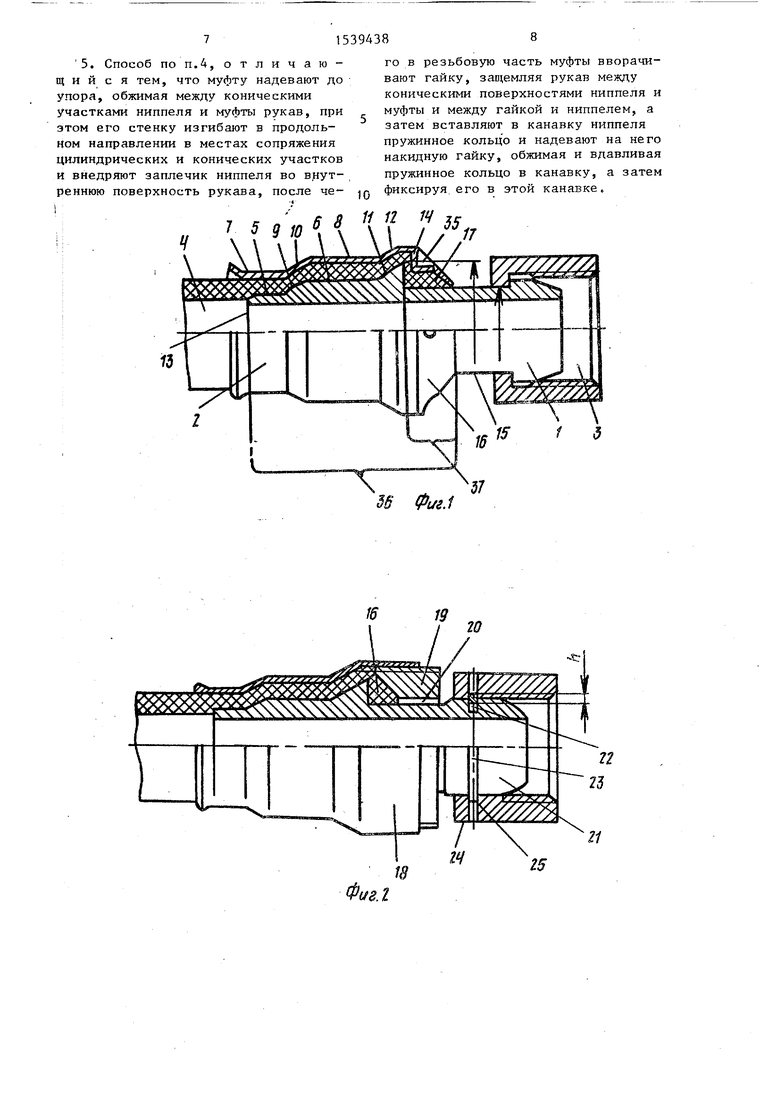

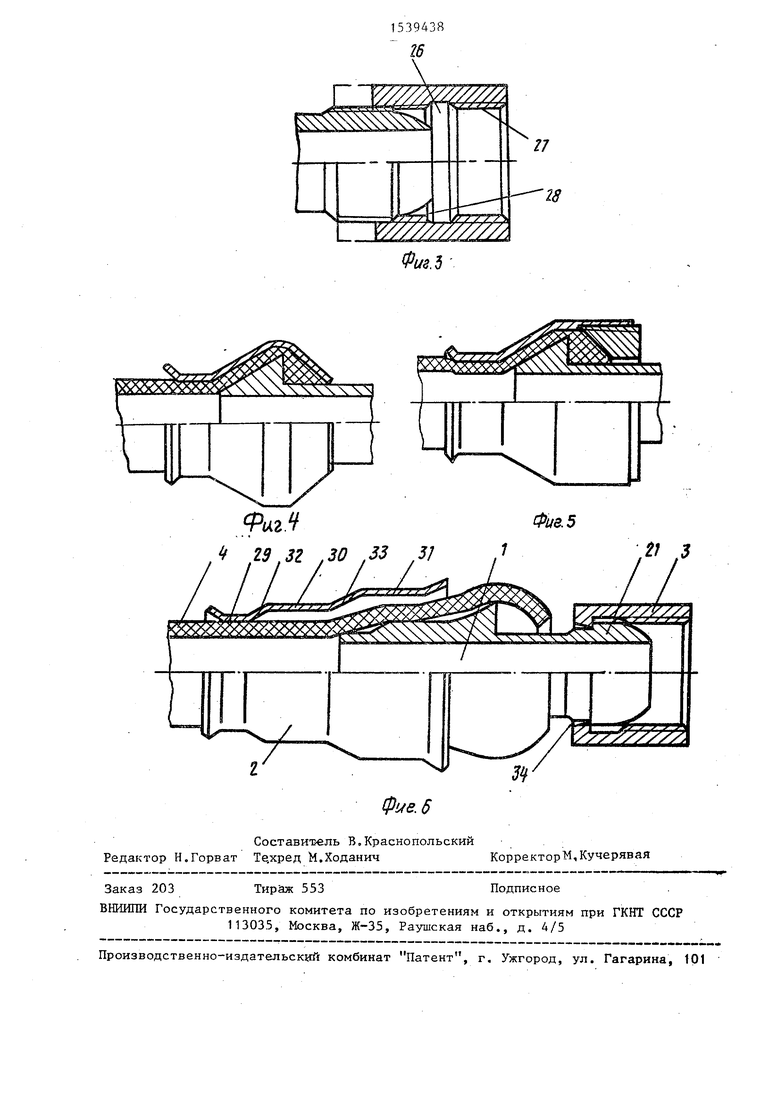

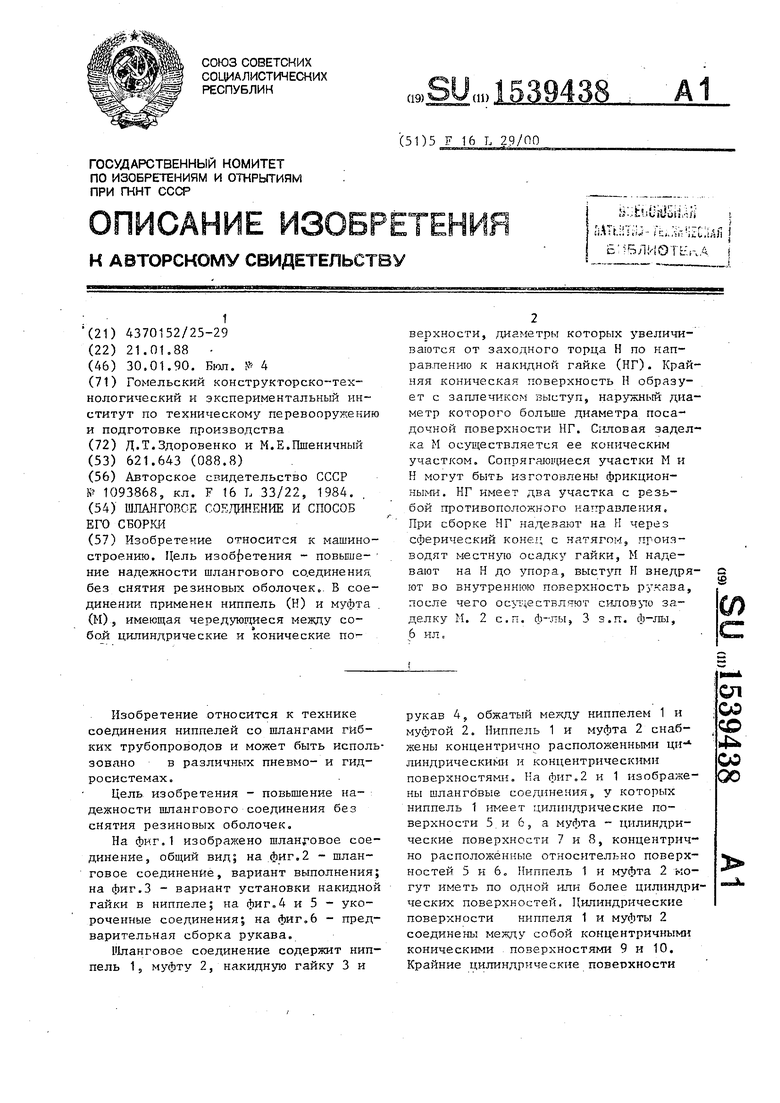

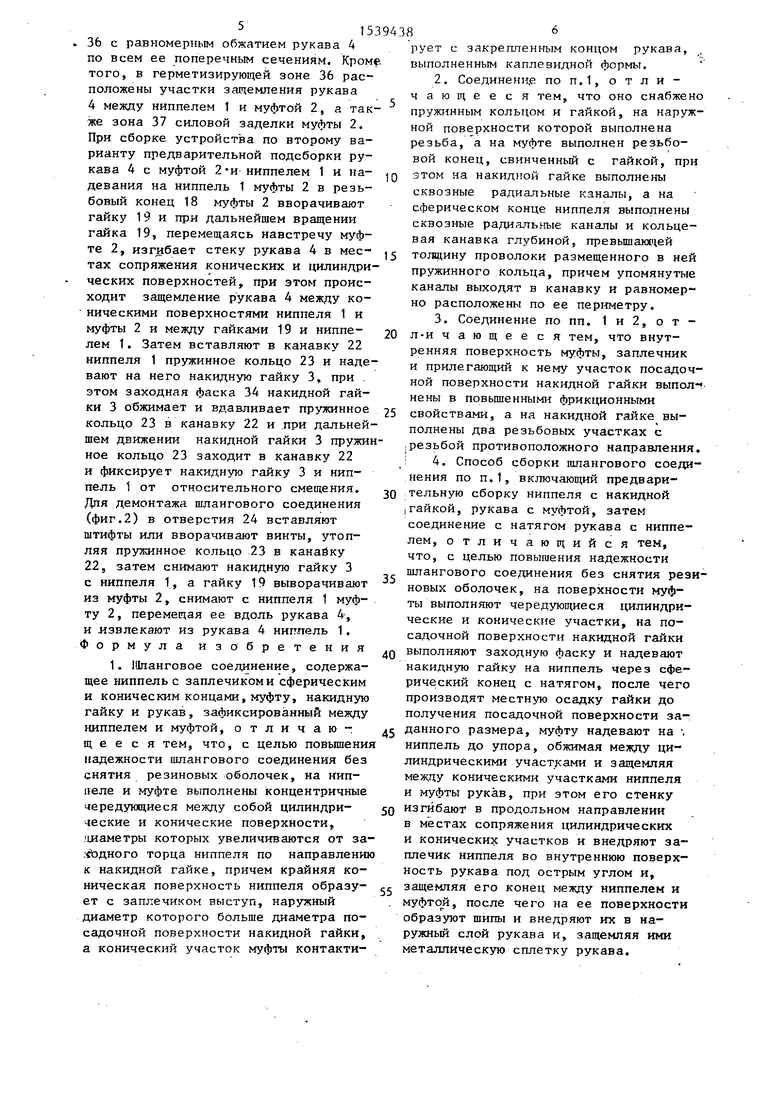

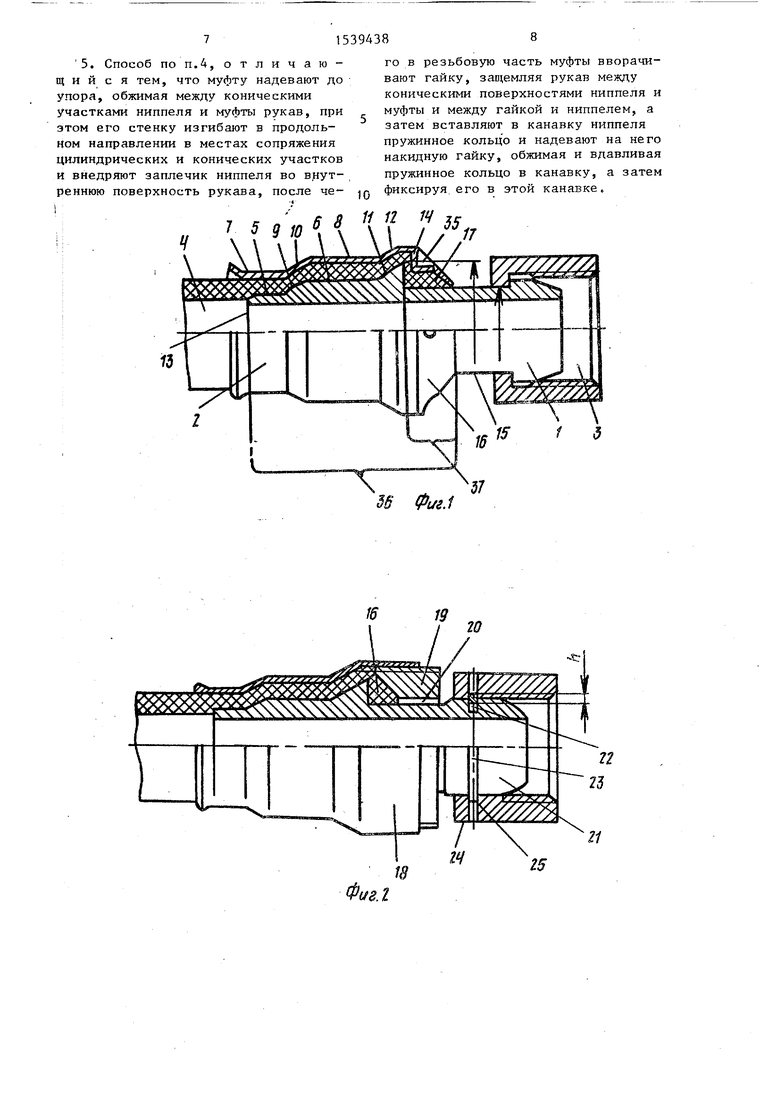

На ф:иг.1 изображено шланговое соединение, общий вид; на фиг.2 - шланговое соединение, вариант выполнения; на фиг.З - вариант установки накидной гайки в ниппеле; на фиг.4 и 5 - укороченные соединения; на фиг.6 - предварительная сборка рукава.

Шланговое соединение содержит ниппель 1, муфту 2, накидную гайку 3 и

рукав 4, обжатый между ниппелем 1 и муфтой 2. Ниппель 1 и муфта 2 снабжены концентрично расположенными ци-4 линдрическими и концентрическими поверхностями. На фиг.2 и 1 изображены шланговые соединения, у которых ниппель 1 имеет цилиндрические поверхности 5 и 6, а муфта - цилиндрические поверхности 7 и 8, концентрично расположенные относительно поверхностей 5 и 6. Ниппель 1 и муфта 2 могут иметь по одной или более цилиндрических поверхностей. Цилиндрические поверхности ниппеля 1 и муфты 2 соединены между собой концентричными коническими поверхностями 9 и 10. Крайние цилиндрические поверхности

СП

оэ ф

Јъ

СО

оо

сопрягаются с коническими поверхностями 11 и 12„ Диаметры конических поверхностей увеличиваются по направлению от заходного торца 13 ниппеля 1 к накидной гайке 3. Коническая поверхность 11 ниппеля 1 сопрягается с заплечиком 1 под острым углом, образуя выступ, наружный диаметр которого (Дв) больше диаметра посадочной поверхности 15 (Д.,) накидной ганки 3.

п

В зависимости от назначения соединения выбирают радиус притупления выступа. Силовая заделка муфты 2 осуществлена коническим участком I6 муфты 2, опирающимся на обжатый каплевидный конец 17 рукава 4 между муфтой 2 и ниппелем 1. Второй вариант выполнения шлангового соединения () содержит цилиндрический участок 18 муфты 2 с внутренней резьбойэ в которой ввернута гайка 14с Силовая заделка муфты 2 по второму варианту устройства, осуществлена опирающимся на обжатый каплевидный конец рукава 4 внутренним конусом гайки 19. ввернутой в резьбовый конец муфты 2, Конец 16 рукава 4 обжат заплечиком 14 и поверхностью 20 ниппеля. Кчоме того, на сферическом конце 21 нкппе-- ля 1 изготовлена коль гевяя канавка 22, глубина которой не менее высоты h профиля npy; -wHrioro кольца 23. фиксирующего от осавого смещения О- сительно ниппеля н, гяук/ 3„ В накидной гайке 3 изготовлены гладкие и резьбовые отверстия 24 э соеди- нятошие ее наружную поверхность с кольцевой канавкой 25. Отверстия 24 равномерно расположены вдоль канавки 25. Внутренняя поверхность муфты 25 запле- чик 14, посадочная поверхность 15 (фиг.1) или поверхность 20 (фиг.2) могут быть изготовлены фрикционнымио В обоих вариантах устройства применена накидная гайка 26 (фит%3), снабженная резьбовыми участками 27 и 28э на которых изготовлены резьбы противоположных направлений. На фиг.4 и 5 изображены укороченные соединения, которые могут быть применены в гидросистемах с пониженным давлением,

Шланговое соединение монтируется следующим образом.

На рукав 4 надевают муфту 2 (фиг.6) с предварительно изготовленными цилиндрическими 29-31 и соединяющими их коническими 32 и 33 участками, а на ниппель 1 через его сфе0

5

0

5

5

0

5

0

5

рический конец надевают с натягом накидную гайку 3. При необходимости после надевания производят местную осадку накидной гайки 3 с таким расчетом, чтобы не повредить ее резьбовой участок и получить диаметр посадочной поверхности накидной гайки 3 необходимой величины. Перед сборкой на посадочной поверхности накидной гайки 3 изготавливают фаску 34, которая способствует ее бесперпятствен- ному скольжению по сферической поверхности ниппеля 1. Ниппель 1 с установленной накидной гайкой 3 запрессовывают во внутреннюю полость рукава 4 на необходимую глубину. Для улучшения процесса запрессовки при необходимости внутреннюю полость рукава 4 герметизируют и подают в нее под давлением газ или жидкость 5 что улучшает процесс сборки.Подсобранным руказ с ниппелем 1 и муфтой 2 изображен на фиг,6. Затем рукгв 4 и нрщпель 1 фиксируют от относительного смещения, а муфту 2 перемещают вдоль рукава 4,

надевая ее на ниппель 1 до упора с приложением к ней необходимого усилия, в результате чего рукав 4 обжимается между цилиндрическими поверхностями ниппеля 1 и муфты 2 и защемляется между коническими поверхностями, а в местах сопряжения г .илиндркческих и конических поверхностей происходит изгиб стенки рукава 4 иона преобретает в продольном направлении зигзагообразную форму. Кроме того, цилиндрический участок 31 муфты 2 производит осадку рукава 4 ло диаметру, что способствует внедрению выступа во внутреннюю поверхность рукава 4, а если заплечик 14 имеет многоугольную форму, то во внутреннюю поверхность рукава 4 внедряются острые углы, защемляющие металлическую оплетку. После надевания муфты 2 на ниппель 1 производится совместное обжатие свободных концов муфты 2 и рукава 4, при этом рукав 4 огибает выступ под острым углом и защемляется между ниппелем 1 и муфтой 2. Для увеличения эффективности силовой заделки на обжатом участке муфты 2 могут быть изготовлены шипы 35 (фиг. 1)э внедренные в наружный слой рукава 4,, которые , защемляют металлическую оплетку. Таким образом, между муфтой 2 и ниппел- лем 1 создается герметизирующая зона

36 с равномерным обжатием рукава 4 по всем ее поперечным сечениям. Кром того, в герметизирующей зоне 36 рас- положены участки защемления рукава 4 между ниппелем 1 и муфтой 2, а также зона 37 силовой заделки муфты 2. При сборке устройства по второму варианту предварительной подсборки рукава 4 с муфтой 2-й ниппелем 1 и надевания на ниппель 1 муфты 2 в резь- бовый конец 18 муфты 2 вворачивают гайку 19 и при дальнейшем вращении гайка 19, перемещаясь навстречу муф

2. Соединение по п.1, отличающееся тем, что оно снабжено пружинным кольцом и гайкой, на наружной поверхности которой выполнена резьба, а на муфте выполнен резьбовой конец, свинченный с гайкой, при этом на накидной гайке выполнены сквозные радиальные каналы, а на сферическом конце ниппеля выполнены сквозные радиальные каналы и кольцевая канавка глубиной, превышающей

те 2, изгибает стеку рукава 4 в мес- 5 толщину проволоки размещенного в ней

рует с закрепленным концом рукава, , выполненным каплевидной формы.

2. Соединение по п.1, отличающееся тем, что оно снабжено пружинным кольцом и гайкой, на наружной поверхности которой выполнена резьба, а на муфте выполнен резьбовой конец, свинченный с гайкой, при этом на накидной гайке выполнены сквозные радиальные каналы, а на сферическом конце ниппеля выполнены сквозные радиальные каналы и кольцевая канавка глубиной, превышающей

толщину проволоки размещенного в ней

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

| Гибкий трубопровод | 2019 |

|

RU2735019C1 |

| Способ сборки неразъемного соединения рукавов высокого давления | 1987 |

|

SU1492161A1 |

| СПОСОБ СОЕДИНЕНИЯ НИППЕЛЯ С ГИБКИМ РУКАВОМ | 2007 |

|

RU2350825C1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОЙ ПОЛИМЕРНО-АРМИРОВАННОЙ ТРУБЫ И СПОСОБ ПРИСОЕДИНЕНИЯ ШТУЦЕРА К НЕЙ | 2013 |

|

RU2535420C1 |

| Устройство для обжатия муфты | 1988 |

|

SU1516194A1 |

| Шланговое соединение | 1982 |

|

SU1244422A1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2550233C1 |

Изобретение относится к машиностроению. Цель изобретения - повышение надежности шлангового соединения без снятия резиновых оболочек. В соединении применен ниппель (Н) и муфта (М), имеющая чередующиеся между собой цилиндрические и конические поверхности, диаметры которых увеличиваются от заходного торца Н по направлению к накидной гайке (НГ). Крайняя коническая поверхность Н образует с заплечиком выступ, наружный диаметр которого больше диаметра посадочной поверхности НГ. Силовая заделка М осуществляется ее коническим участком. Сопрягающиеся участки М и Н могут быть изготовлены фрикционными. НГ имеет два участка с резьбой противоположного направления. При сборке НГ надевают на Н через сферический конец с натягом, производят местную осадку гайки, М надевают на Н до упора, выступ Н внедряют во внутреннюю поверхность рукава, после чего осуществляют силовую заделку М. 2 с.п. ф-лы, 3 з.п. ф-лы, 6 ил.

так сопряжения конических и цилиндрических поверхностей, при этом происходит защемление рукава 4 между коническими поверхностями ниппеля 1 и муфты 2 и между гайками 19 и ниппелем 1. Затем вставляют в канавку 22 ниппеля 1 пружинное кольцо 23 и надевают на него накидную гайку 3, при этом заходная фаска 34 накидной гайки 3 обжимает и вдавливает пружинное кольцо 23 в канавку 22 и при дальнейшем движении накидной гайки 3 пружиное кольцо 23 заходит в канавку 22 и фиксирует накидную гайку 3 и ниппель 1 от относительного смещения. Для демонтажа шлангового соединения (фиг.2) в отверстия 24 вставляют штифты или вворачивают винты, утоп- ляя пружинное кольцо 23 в канабку 22, затем снимают накидную гайку 3 с ниппеля 1, а гайку 19 выворачивают из муфты 2, снимают с ниппеля 1 муфту 2 , перемещая ее вдоль рукава 4-, и извлекают из рукава 4 ниппель 1. Формула изобретения 1. Шланговое соединение, содержащее ниппель с заплечикоми сферическим и коническим концами, муфту, накидную гайку и рукав, зафиксированный между ниппелем и муфтой, отличающееся тем, что, с целью повышени надежности шлангового соединения без снятия резиновых оболочек, на ниппеле и муфте выполнены концентричные чередующиеся между собой цилиндрические и конические поверхности, дааметры которых увеличиваются от за .содного торца ниппеля по направлению к накидной гайке, причем крайняя коническая поверхность ниппеля образует с заплечиком выступ, наружный диаметр которого больше диаметра посадочной поверхности накидной гайки, а конический участок муфты контакти

0

0

5

5

пружинного кольца, причем упомянутые каналы выходят в канавку и равномерно расположены по ее периметру.

и прилегающий к нему участок посадочной поверхности накидной гайки выпол- нены в повышенными фрикционными свойствами, а на накидной гайке выполнены два резьбовых участках с резьбой противоположного направления.

о изгибают в продольном направлении в местах сопряжения цилиндрических и конических участков и внедряют за- плечик ниппеля во внутреннюю поверхность рукава под острым углом и, защемляя его конец между ниппелем и муфтой, после чего на ее поверхности образуют шипы и внедряют их в наружный слой рукава и, защемляя ими металлическую сплетку рукава.

0

го в резьбовую часть муфты вворачивают гайку, защемляя рукав между коническими поверхностями ниппеля и муфты и между гайкой и ниппелем, а затем вставляют в канавку ниппеля пружинное кольцо и надевают на него накидную гайку, обжимая и вдавливая пружинное кольцо в канавку, а затем фиксируя его в этой канавке.

36 Фиг.1

21

1539438 16

ШШШ

$$$$$§$ §

Фм.Ч

4 29.32 .30 ,33 31

7

rf

у/////////////. Фиг. 5

Фие.5

я з

| Способ сборки рукавов высокого давления | 1982 |

|

SU1093868A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-01-30—Публикация

1988-01-21—Подача