Изобретение относится к порошковой металлургии, а именно к получению порошков и волокон путем затвердевания расплава на кромках вращающегося диска-теплопри- емника, и может быть использовано для получения частиц металлов с повышенными физикомеханическими свойствами за счет высоких скоростей охлаждения.

Известен способ получения микрокристаллических и аморфных волокон экстракцией расплава на вращающемся кристаллизаторе.

Недостатком известного способа является низкая производительность процесса вследствие возмущения поверхности расплава движущимся диском-кристаллизатором.

Известен также способ получения дисперсных частиц, при котором расплав движется относительно оси вращения диска-кристаллизатора вследствие вращения диска, погруженного в расплав. При этом удается ослабить волнообразование,

возникающее вследствие различия скоростей движения диска-кристаллизатора и расплава, но остается возмущение поверхности расплава вследствие вращения диска, погруженного в расплав. Этот способ является наиболее близким техническим решением к изобретению и принят за прототип.

Цель изобретения - повышение производительности процесса и однородности получаемых частиц, вследствие подавления волнообразования в ванне с расплавом.

Указанная цель достигается тем, что в процессе диспергирования расплав вращают до образования поверхности с заданным радиусом кривизны в точке касания с дис- ком-теплоприемником.

По имеющимся у авторов сведениям ни одно техническое решение не содержит совокупности признаков, предложенных в изобретении и поэтому соответствует критерию существенные отличия.

Извлечение материала из расплава на вращающемся кристаллизаторе сопряженос возникЈ

а

ел со

NJ СП

новением в расплаве колебаний,генерируемых вращением кристаллизатора. Благодаря действию центростремительной силы эти колебания удается значительно погасить,а при равенстве линейных скоростей движения расплава и рабо- чей кромки диска-теплоприемника волнообразова- ние удается погасить полностьюлри этом значительно повышается производительность процесса.

Гашение волнообразсвания в расплаве позволяет качественно улучшить процесс не только с точки зрения производительности, но и стабильности процесса дисперги- рования (увеличение однородности получаемого продукта). Физически это объясняется следующим. При образовании волн на поверхности расплава вращающийся диск вынужден слизывать расплав с верхушек волн: в ином случае резко возрастает неоднородность получаемых дисперсных частичек. Процесс волнообразования может быть охарактеризован непериодической функцией, т.к. есть гребни большей и меньшей высоты, расположенные весьма хаотично. При стремлении добиться относительной равномерности размера частиц диск будет контактировать только с максимальными гребнями волн. Это естественно приводит к резкому снижению производительности. Причем, чем больше непериодичность и хаос при волнообразовании,тем меньше производительность и наоборот.

Если выразить это через соотношение полезного времени работы диска-теплоприемника к общему времени работы, то получается выражение

,

TO

где тп время полезной работы диска;

т0 - общее время работы;

ft - функция волнообразования.

Понятно, что при идеальном случае это соотношение будет равно 1 и производительность процесса достигает теоретического значения (при этом ft не имеет физического смысла, т.к. волны отсутству- ют).

Математическое моделирование этого процесса связано со сложной взаимозависимостью таких факторов процесса, как скорость вращения диска-теплоприемника, плотность и вязкость среды, в которой происходит экстракция, вязкость самого расплава (которая зависит в том числе и от температуры расплава) скорость вращения расплава, адгезионные и когезионные свя- зи во всей системе, глубина погружения диска-теплоприемника в расплав и др.

Экспериментально установлено, что существенное снижение волнообразования и,

как следствие, повышение производительности процесса наблюдается при величине

Vp (0,7-1,4) VT(1) где VT - скорость движения рабочих кромок диска-теплоприемника;

Vp - скорость движения расплава в точке касания с диском-теплоприемником.

На скорость движения расплава также накладываются ограничения. Для образования устойчивости поверхности вращения должно соблюдаться соотношение

ац g, где ац - центростремительное ускорение;

g - ускорение свободного падения, следовательно,

R - радиус кривизны поверхности вращения расплава в точке касания с диском- теплообменником.

С другой стороны при усложняется конструкция установки, в расплаве может наблюдаться ликвация, вызванная сегрегацией элементов с различной атомной массой, что ведет к изменению химического состава дисперсных затвердевших частиц.

Отсюда VP2 (1-100) g R(2)

с учетом (1) и т.к. v - -у. В окончательном виде:

R

(0.05... 19.3) D2

(3)

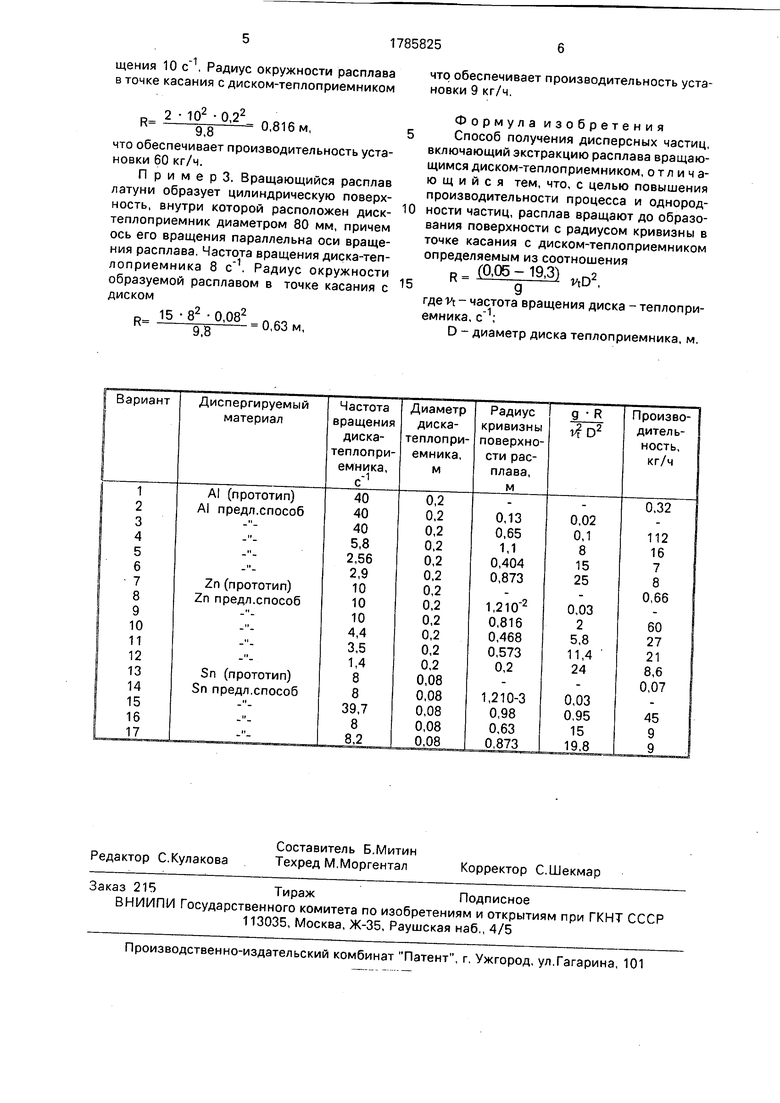

Изобретение иллюстрируется таблицей.

П р и м е р 1. Вращающийся расплав алюминия образует цилиндрическую поверхность, внутри которой расположен диск- теплоприемник диаметром 200 мм, причем ось его вращения параллельна оси вращения расплава, а рабочие кромки касаются поверхности расплава. Затвердевшие частицы, отрываясь от теплоприемника, ударяются в отражатель и попадают в сборник продукции. Частота вращения диска тепло- приемника 40 с . Из (3) радиус кривизны поверхности вращения расплава

п1 4П2 п 92 R ил Q3 - 0,65 м,

что обеспечивает производительность установки 112 кг/ч.

П р и м е р 2. Вращающийся расплав цинка образует параболическую поверхность, ось вращения которой направлена вертикально. Плоскость вращения диска- теплоприемника перпендикулярна образующей параболе в точке касания. Диаметр диска теплоприемника 200 мм, частота вращения 10с. Радиус окружности расплава в точке касания с диском-теплоприемником

R

2 КГ 0,2 9,8

0,816м,

что обеспечивает производительность установки 60 кг/ч.

П р и м е р 3. Вращающийся расплав латуни образует цилиндрическую поверхность, внутри которой расположен диск- теплоприемник диаметром 80 мм, причем ось его вращения параллельна оси вращения расплава. Частота вращения диска-теп- лоприемника 8 . Радиус окружности образуемой расплавом в точке касания с диском

R

15 8 0,08 9,8

0,63 м,

0

что обеспечивает производительность установки 9 кг/ч.

Формула изобретения Способ получения дисперсных частиц, включающий экстракцию расплава вращающимся диском-теплоприемником, отличающийся тем, что, с целью повышения производительности процесса и однородности частиц, расплав вращают до образования поверхности с радиусом кривизны в точке касания с диском-теплоприемником определяемым из соотношения R (0.05-19-3) VtD2,

ч7

где п - частота вращения диска - теплопри- емника, с ;

D - диаметр диска теплоприемника, м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОВОЛОКИ ПРИСАДОЧНОГО МАТЕРИАЛА | 1991 |

|

RU2060859C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОЗАКАЛЕННОЙ ПРОВОЛОКИ, ВОЛОКОН И ФИБРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2123904C1 |

| Способ получения быстрозакаленных металлов и сплавов | 1989 |

|

SU1708502A1 |

| КРИСТАЛЛИЗАТОР БАРАБАННЫЙ | 2002 |

|

RU2216428C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСПЛАВОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2600297C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

| Устройство для получения волокон,иголок и порошков из расплава | 1983 |

|

SU1134296A1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОДАЧИ РАСПЛАВА ПРИ ГРУППОВОЙ РАЗЛИВКЕ | 1992 |

|

RU2038910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

Сущность изобретения: вращают расплав алюминия до образования цилиндрической поверхности вращения с расчетным радиусом 0,65 м. Внутри поверхности расположен диск-теплоприемник диаметром 0,2 м, ось которого параллельна оси вращения расплава, а рабочие кромки касаются поверхности расплава. Диск вращают с частотой 40 . Затвердевшие частицы, отрываясь от теплоприемника, ударяются в отражатель и попадают в сборник продукции, 1 табл.

| Патент США №3812901, кл | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Аморфные сплавы, - М.: Металлургия, 1984, с.54. | |||

Авторы

Даты

1993-01-07—Публикация

1991-02-06—Подача