Изобретение относится к оборудованию для переработки полимерных материалов и может быть использовано для непрерывного диспергирующего смешения полимер- полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными наполнителями в линиях для окрашивания, грануляции, получения и переработки полимерных материалов. ,

Целью изобретения является повышение эффективности смешения.

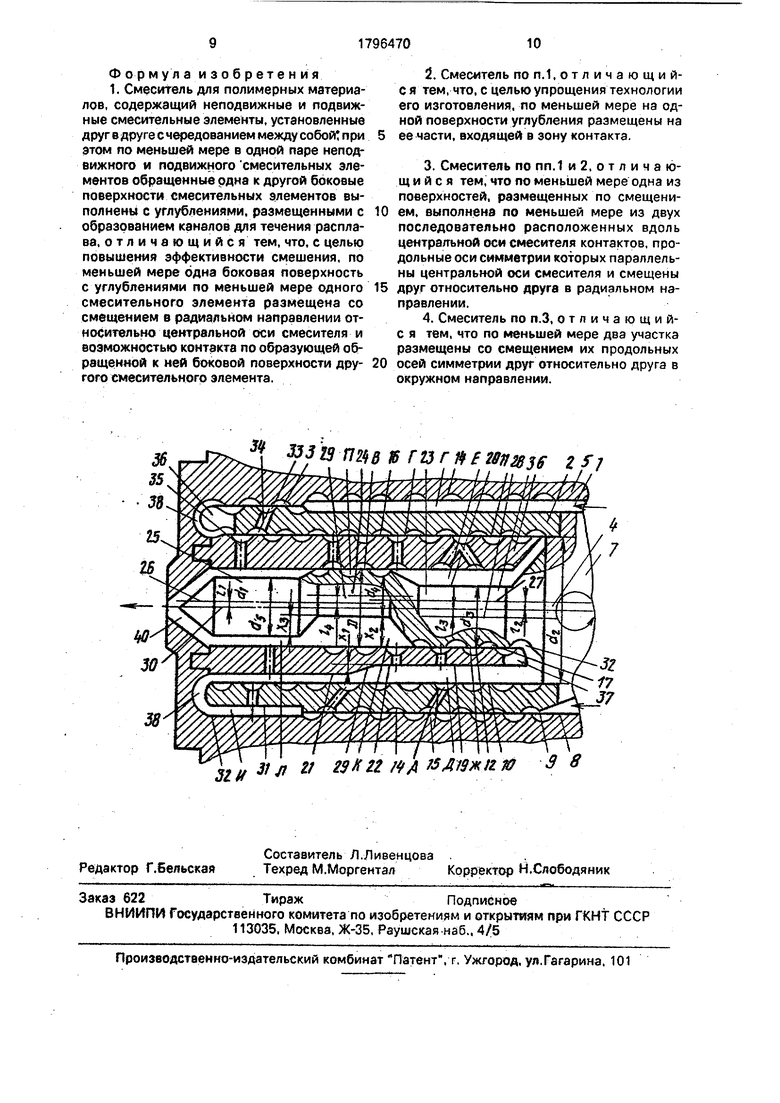

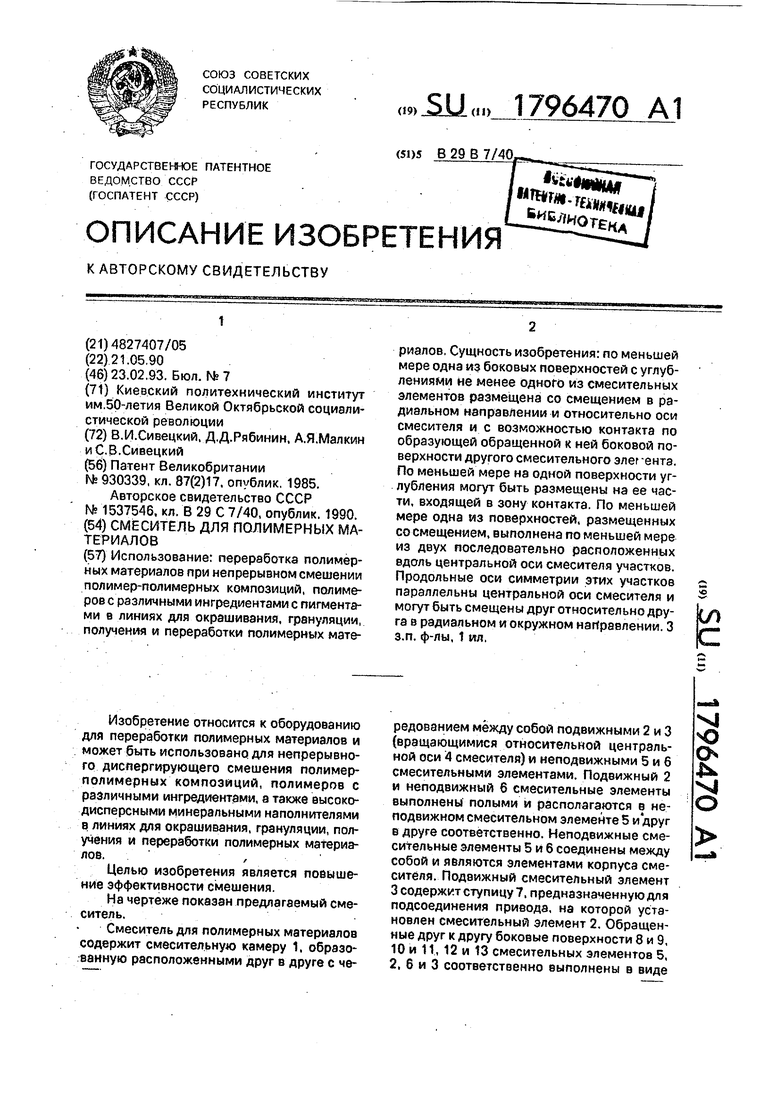

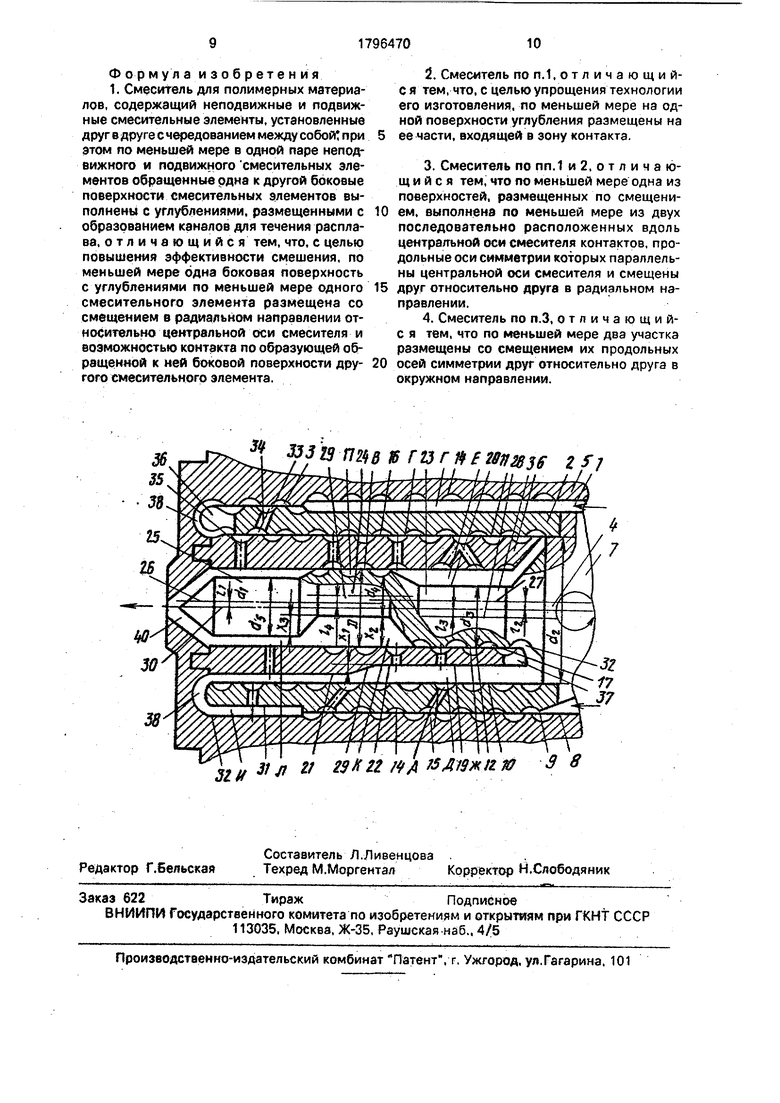

На чертеже показан предлагаемый смеситель.

Смеситель для полимерных материалов содержит смесительную камеру 1, образованную расположенными друг в друге с чередованием между собой подвижными 2 и 3 (вращающимися относительной центральной оси 4 смесителя) и неподвижными 5 и 6 смесительными элементами. Подвижный 2 и неподвижный 6 смесительные элементы выполнены полыми и располагаются в неподвижном смесительном элементе 5 и друг в друге соответственно. Неподвижные смесительные элементы 5 и 6 соединены между собой и являются элементами корпуса смесителя. Подвижный смесительный элемент 3 содержит ступицу 7. предназначенную для подсоединения привода, на которой установлен смесительный элемент 2. Обращенные друг к другу боковые поверхности 8 и 9, 10 и 11, 12 и 13 смесительных элементов 5, 2, б и 3 соответственно выполнены в виде

Ч ю о

Јь

2

тел вращения (цилиндрических поверхностей) с углублениями 14. Наружные боковые поверхности 9, 11, 13 подвижных 2 и 3 и неподвижных 6 смесительных элементов размещены со смещением в радиальном направлении относительно оси 4 смесителя и возможностью контакта по образующей с обращенными к ним боковыми поверхностями 8, 10, 12 смесительных элементов 5, 2,6 соответственно в зонах контакта А, Б. В, при этом смесительные элементы 3. 5 и б размещены с образованием сегментальных полостей Г, Д и Е.

В зонах контакта А, Б и В углубления 14 на боковых поверхностях 8-13 образуют волнообразные каналы 15-17 для течения полимера.

На смещенных боковых поверхностях 8, 11 и 13 смесительных элементов 2, б и 3 соответственно углубления 14 могут быть размещены только на частях этих поверхностей, входящих в зоны контакта А, Б и В, а свободные от контакта смещенные части боковых поверхностей 18-20 выполнены без углублений, Смещенные боковые поверхности 11 и 13 смесительных элементов 6 и 3 соответственно могут быть выполнены из последовательно расположенных вдоль оси 4 смесителя участков 21 и 22, а также участков 23-25 диаметрами di, da, ,64 и ds соответственно, а продольные оси симметрии 26- 30 этих участков параллельны оси 4 смесителя и смещены друг относительно друга в радиальном направлении, образуя с осью 4 смесителя эксцентриситеты Н, la, 1з. М и Is соответственно (1$ на чертеже не показано, та к как ось 30 участка 25 смесительного элемента 3 совпадает с осью 4 смесителя).

В варианте конструкции смещенные друг относительно друга в радиальном направлении оси 28-30 участков соответственно 23-25 боковой поверхности 13 смесительного элемента 3 могут быть смещены друг относительно друга в окружном направлении. В рассматриваемом варианте конструкции смесителя ось 29 участка 24 смещена в окружном направлении таким образом, что располагается диаметрально по отношению к оси 28 участка 23, то есть оси 28 и 29 смещены относительно друг друга в окружном направлении на 180°. .

Имеющиеся на чертеже смесителя совпадения оси 30 участка 25 с осью 4 смесителя свидетельствует о том, что при наличии параллельного радиального смещения оси 30 на величину Is относительно оси 5 они смещены друг относительного друга и в окружном направлении на 90°. Радиальное параллельное смещение осей 26 и 27 участков 21 и 22 боковой поверхности 11 смесительного элемента 6 обусловливает образование общей линии сопряжения в зоне контакта Б поверхностей 10 и 11, а на диаметрально противостоящей стороне - ступеньки 29, максимальная величина которой в радиальном направлении равна разности диаметров смежных смещенных участков: xpdi-da. При наличии, наряду с радиальны0 ми, окружного, параллельного оси 4 смесителя, смещения осей 28-30 участков 23-25 боковой поверхности 13 смесительного элемента 3 боковые поверхности участков 23- 25 не имеют общей линии сопряжения с

5 контактирующей с ними боковой поверхностью 12 смесительного элемента 6, а образуют в зонах контакта В и Ж самостоятельные линии сопряжения и ступеньки перехода Х2 и хз смежных участков боковых поверхно0 стей 23 и 24,24 и 25 соответственно. Максимальная величина ступеньки перехода между смежными участками равна большей разности диаметров контактирующих поверхностей по двум смежным участкам. На5 пример, максимальный размер ступеньки перехода между участками 23 и 24 при диаметрах их боковых поверхностей

.

В вариантах конструкции смесителя по

0 меньшей мере две обращенные друг к другу боковые поверхности в виде тел вращения или участки этих боковых поверхностей 31 и 32 с углублениями 14 могут быть в i. олнены со смещением относительно оси А смееите5 дя, образуя зону контакта 3 с волнообразными каналами 33 и зону, свободную от него; и виде сегментальной полости И. Смещенные в радиальном направлении участки боковой поверхности могут чередоваться с

0 участками, в которых продольные оси симметрии боковых поверхностей совпадают с осью смесителя и обращенные друг к другу боковые поверхности с углублениями образуют зону контакта с волнообразными кана5 лами по. всему их периметру.

В теле подвижного 2 и неподвижного 6 полых смесительных элементов могут быть выполнены отверстия 34 и 35 и прорези 36 и 37 соответственно. Торцовые поверхности

0 подвижного 2 и неподвижного 5, а также неподвижного 6 и подвижного 3 смесительных элементов образуют соответственно соединительные каналы 38 и 39 и выходной канал 40, Подвижные смесител ьные элемен5 ты 2 и 3 могут быть не связаны друг с другом и иметь раздельный привод, обеспечивающий разные скорости и/m направления их вращения.

Работа смесителя для полимерных материалов заключается в следующем.

Полимерная композиция, состоящая из различных компонентов, в вязкотеку- чем состоянии поступает под давлением в смесительную камеру 1 и разделяется на подпотоки, движущиеся по волнообразным каналам 15 зоны контакта А и по сегментальной полости Г. При этом часть материала, движущегося по волнообразным каналам 15, поступает в сегментальную полость И, а часть остается в углублениях 14 на боковых поверхностях 8 и 9 смесительных элементов 5 и 2, так как в результате смещения углублений на одной образующей боковой поверхности 9 относительно углублений на неподвижной боковой поверхности 8 каналы 15 перекрываются. В следующий момент вращения смесительного элемента 2 углубления 14, располагающиеся на рассматриваемой образующей боковой поверхности 9, совместятся с углублениями 14, расположенными в следующих по направлению вращения смесительного элемента рядах на боковой поверхности 8 неподвижного смесительного элемента 5. Оставшаяся в углублениях 14 часть материала смешивается с материалом; находящимся в непрерывно совмещенных с ними других углублениях, и частично поступает в полость И, а частично переносится в сегментальную полость Г. В полости Г часть элементарных объемов материала, находящегося в углублениях 14, смешивается с основным объектом материала, движущегося в зону контакта 3,

При этом часть материала, находящегося в полостях Г и И, увлекается смещенной боковой поверхностью 9 вращающегося смесительного элемента 2 в сужающийся сегментальный зазор между ней и неподвижной боковой поверхностью 8 и далее в зону контакта А с волнообразными каналами 15. Аналогичный механизм движения материала происходит и в полости И. В сужающихся сегментальных зазорах и в зонах контакта А и 3 материал испытывает и высокие сдвиговые напряжения, и повышенное давление, в результате чего он частично перетекает по отверстиям 34 и прорезям 36 в теле вращающегося смесительного элемента 2 в полость Д и волнообразные каналы 16 и наоборот, что обусловливает дополнительный массопере- нос по объему смесительной камеры Т. Из волнообразных каналов 33 и сегментальной полости И материал поступает в соединительные каналы 38, где оба потока объединяются, усредняются, а затем разделяются на подпотоки и поступают в волнообразные каналы 16 зоны контакта Б и ступенчатую сегментальную полость Д. В сегментальной

полости Д поток из соединительного канала 38 сливается и усредняется с элементарными подпотоками, поступающими через отверстия 34 из волнообразных каналов 33 и 5 15 зон контакта 3 и А. В зоне контакта Б материал из каналов 38 движется вдоль каналов 16, перетекает через отверстия 34 и 35 в полости Г, Е и зону контакта В с волнообразными каналами 17, а также переносится

0 при вращении смесительного элемента 2 углублениями 14 на боковых поверхностях 10 и 11 в полость Д, а затем частично и обратно в зону контакта Б. Испытывая такое многообразие форм смесительного воздействия,

5 материал из полости Д и волнообразных каналов 16 поступает через прорези 37 и соединительные каналы 39 в сегментальную полость Е и волнообразные каналы 17 зоны контакта Ж и далее в выходной канал 40.

0 При этом часть материала из волнообраз- . ных каналов 17 под действием повышенного давления перетекает через отверстия 35 в смесительную полость Д, а из волнообразных каналов 16 - в смесительную полость Е

5 и наоборот, что обеспечивает интенсивный массоперенрс в радиальном направлении и дополнительное расчленение основного продольного потока на поперечные подпотоки.

0 Такое многократное разделение потоков материала на отдельные подпотоки и последующее их слияния с рекомбинацией, наряду с эффектами местного повышения давления интенсивного сдвигового еоздей5 ствия и растирания материала в сужающихся сегментальных зазорах в зонах контакта боковых..поверхностей смесительных элементов, способствует как интенсивному массопереносу и образованию новых по0 верхностей раздела между жидкими компонентами, так и диспергированию агрегатов и агломератов порошкообразных ингредиентов. С целью упрощения технологии изготовления смесителя свободные от контакта

5 части 18-20,31, 32 смещенных боковых поверхностей смесительных элементов могут быть выполнены без углублений. Отсутствие углублений на части боковых поверхностей способствует изменению эффекта

0 задержания элементарных объемов материала этими участками боковых поверхностей и позволяет разнообразить механизм мас- сопереноеа в отдельных зонах смесительной камеры, что также способствует

5 повышению смесительной эффективности смесителя.

Эффект изменения механизма массопе- реноса и сдвигового разделительного воздействия на перерабатываемый материал может быть усилен путем выполнения смещенных боковых поверхностей смесительных элементов из последовательно расположенных вдоль оси 4 смесителя участков 21 и 22, а также 23-25, продольные оси 26-30 которых параллельны оси смесителя и смещены друг относительно друга в радиальном (оси 26 и 27) или в радиальном и окружном направлениях (оси 28-30) с образованием ступенек перехода XL X2 и хз. При этом материал, проходя через зону сочленения разносмещенных в радиальном направлении боковых поверхностей 21 и 22, претерпевает в зоне ступеньки перехода xi и в полости Денезапное расширение (сужение), в результате чего изменяются скорость течения и давление в перерабатываемом материале. Это, в свою очередь, обусловливает различный характер течения материала через отверстия 34 и 35 как в зоне ступеньки перехода xt, так и в начале и в конце полости Д,а следовательно, изменяет и смесительное воздействие в целом. При этом механизм смесительного воздействия волнообразных каналов 16 в зоне контакта Б для смещенных участков боковой поверхности 21 и 22 также существенно изменяется, так как длины областей их контакта в окружном направлении различны и определяются их диаметрами di и из.

Поток материала, выходящий из части волнообразных каналов 16 зоны контакта Б на участке боковой поверхности 21, поступает в сегментальный зазор, расположенный по направлению вращения перед зоной контакта участка поверхности 22, и, подвергаясь интенсивному сдвигу и растиранию, повторно увлекается в нее, что способствует повышению качества смешения. Усиление эффекта многократного попадания перерабатываемого материала в зоны контакта, разделения на подпотоки i последующего слияния в общий поток способствует выполнение смещённых в радиальном направлении участков 23-25 смещенными друг относительно друга и в окружном направлений. Это позволяет обеспечить последовательное воздействие на перерабатываемый материал всех рассмотренных механизмов смесительного воздействия. Смещенные в радиальном и окружном направлении участки боковой поверхности 23-25 способствуют последовательному разделению общего потока на подпотоки, поступающие в волнообразные каналы и сегментальную полость, с последующей их рекомбинацией и частичными перетекакиями материала из полости Кв смежные полости Е и Л через ступенча- тыв переходы Х2 и хз с повторным вовлечением в сегментальные сужающиеся зазоры и зоны контакта В и Ж. Увеличение числа

смещенных зон способствует обеспечению многократного разделения общего потока материала на элементарные подпотоки и последующего последовательного пропускания их через сегментальные сужающиеся зазоры и волнообразные каналы, а также усреднению смеси за счет объединения элементарных подпотоков с основными объемами смеси, находящимися в

сегментальных полостях. Усиление этого эффекта достигается при выполнении смещенных в радиальном направлении участков, чередующихся с участками, смещенными в окружном направлении, а также

с участками, продольные оси симметрии контактирующих боковых поверхностей которых совпадают с осью смесителя, а углубления на контактирующих боковых поверхностях образуют волнообразные каналы по всему их периметру. При этом весь перерабатываемый материал не только проходит через волнообразные каналы, в которых он подвергается интенсивному сдвигу с разделением на элементарные подпотоки,

но и испытывает эффекты среза, перетирания, рекомбинации, многократного слияния и разделения элементарных потоков в соединяющихся между собой сегментальных смесительно-уереднитепьных полостях, что

предопределяет высокое качество смешения полимерных композиций.

Данная конструкция смесителя для пол- имв|рных материалов позволяет интенсифипировать процесс смешения как за счет расширения числа эффектов смесительного воздействия на перерабатываемый материал, так и за счет изменения механизмов их воздействия. Особое значение имеет интенсифмкация массопереноса полимера в окружном и радиальном направлениях по всему объему смесительной камеры, что наряду с увеличением числа механизмов сдви- гово-разделитеяьного смесительного

воздействия предопределяет значительное повышение смесительной эффективности смесителя. Многократное разделение общего потока полимера на элементарные подпотоки их пропускание через сужающиеся сегментальные сдвиговые зазоры и зоны среза с рекомбинацией и последующим слиянием образующихся элементарных подпотоков с основными объемами материала, находящегося в сегментальных и концектричных смесительно-усредненных полостях, располагающихся в различных точках объема смесительной камеры, обусловливает высокую степень диспергирова- ния и усреднения распределения компонентов по всему объему смеси.

Формул а изо бретени я 1. Смеситель для полимерных материалов, содержащий неподвижные и подвижные смесительные элементы, установленные друг в друге с чередованием между собойТ при этом по меньшей мере в одной паре неподвижного и подвижного смесительных элементов обращенные рдна к другой боковые поверхности смесительных элементов выполнены с углублениями, размещенными с образованием каналов для течения расплава, отличающийся тем, что, с целью повышения эффективности смешения, по меньшей мере одна боковая поверхность с углублениями по меньшей мере одного смесительного элемента размещена со смещением в радиальном направлении относительно центральной оси смесителя и возможностью контакта по образующей обращенной к ней боковой поверхности другого смесительного элемента.

Ч. Смеситель по п.1. о т л и ч а ю щ и й- с я тем, что, с целью упрощения технологии его изготовления, по меньшей мере на одной поверхности углубления размещены на ее части, входящей в зону контакта.

3. Смеситель по пп.1 и2,отличаю- щ и и с я тем, что по меньшей мере одна из поверхностей, размещенных по смещением, выполнена по меньшей мере из двух последовательно расположенных вдоль центральной оси смесителя контактов, продольные оси симметрии которых параллельны центральной оси смесителя и смещены

друг относительно друга в радиальном направлении.

4. Смеситель по п.З, отличающийс я тем, что по меньшей мере два участка

размещены со смещением их продольных

осей симметрии друг относительно друга в

окружном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1988 |

|

SU1634509A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1792836A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801750A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

Использование: переработка полимерных материалов при непрерывном смешении полимер-полимерных композиций, полимеров с различными ингредиентами с пигментами в линиях для окрашивания, грануляции, получения и переработки полимерных материалов. Сущность изобретения: по меньшей мере одна из боковых поверхностей с углублениями не менее одного из смесительных элементов размещена со смещением в радиальном направлении и относительно оси смесителя и с возможностью контакта по образующей обращенной к ней боковой поверхности другого смесительного элег -ента. По меньшей мере на одной поверхности углубления могут быть размещены на ее части, входящей в зону контакта. По меньшей мере одна из поверхностей, размещенных со смещением, выполнена по меньшей мере из двух последовательно расположенных вдоль центральной оси смесителя участков. Продольные оси симметрии этих участков параллельны центральной оси смесителя и могут быть смещены друг относительно друга в радиальном и окружном направлении. 3 з.п. ф-лы, 1 ил.

| Тренажер водителя транспортного средства | 1980 |

|

SU930339A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| опублик | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Смеситель для полимерных материалов | 1988 |

|

SU1537546A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-02-23—Публикация

1990-05-21—Подача