Изобретение относится к области получения фосфорных солей, в частности, моно- фторфосфата натрия, используемого в производстве зубных паст, эликсиров, цементов и средств врачебной профилактики.

Известен способ получения монофтор- фосфатов щелочных и щелочноземельных металлов, включающий взаимодействие 86-87%-ной фосфорной кислоты с минеральной солью щелочного или щелочноземельного металла, до рН 7,5-9, сушку .полученной смеси при 90-105°С в течение 1 ч, добавку к полученному соединению фтор- содержащего реагента, взятого в количестве, обеспечивающем мольное соотношение P20s:F 0,5:1, с последующим нагреванием реакционной массы в печи до температуры 250-310°С, охлаждением и измельчением продукта. В качестве фторсодержащего реагента используют фторид аммония или

фтористоводородную кислоту. Полученный продукт содержит 98-99% основного вещества. .

Опробование авторами известного способа показало, что несмотря на высокое содержание основного вещества в продукте, другие его качественные характеристики неудовлетворительные: количество свободного фтора составляет 1,9%, растворимость - 20 г/100 г воды, продукт содержит примеси динатрийфосфата и пирофосфата натрия, что не позволяет его использовать в парфюмерной промышленности, в частности в производстве зубных паст.

Недостатком способа является также невысокий выход продукта: ( 80 %). .

Цель изобретения - повышение выхода и качества продува.

Поставленная цель достигается тем, что согласно способу получения монофторфосфата натрия путем взаимодействия фосфорной кислоты с карбонатом натрия с последующей сушкой раствора, добавкой к полученному соединению фторсодержащего, реагента, термообработкой смеси, охлаждением и измельчением продукта, взаимодействие кислоты с карбонатом натрия ведут до рН 3,0-4,4, раствор сушат при 400 550°С, а в качестве фторсодержа- щего реагента используют фтористый натрий и термообработку смеси ведут при 680-750°С до образования расплава.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от известного величиной рН на стадии нейтрализации, температурными режимами на стадиях сушки и термообработки, а также использованием в качестве фторсодержа- щего реагента фтористого натрия.

Указанные отличия позволяют получить продукт с содержанием основного вещества 99,8-99,9%, свободного фтора 0,04- 0,06% и растворимостью 45-47 г/100 г воды и повысить выход его до 99,8-99,9%..

Пример 1. 250 г натрия углекислого (99,8 %-ного) растворяют в 674 мл дистиллированной воды и приливают 600 г 86,75%-ной фосфорной кислоты до рН 3,7. Нейтрализованный раствор сушат при 475°С, а затем к полученному соединению, содержащему 69,5% P20s, добавляют 197,7 г натрия фтористого (99%-ного), при этом мольное соотношение P2Os:F составляет 0,57:1. После тщательного перемешивания смесь прокаливают в печи при 720°С до образования расплава. Расплав охлаждают и измельчают. Получают 716,8 г монофторфосфата натрия, что соответствует выходу 99,9%. Продукт содержит 99,9% основного вещества, 0.05% свободного фтора, имеет растворимость 47 г/100 г Н20 и согласно данным рентгенофазового анализа представлен мо- нофторфосфатом натрия.

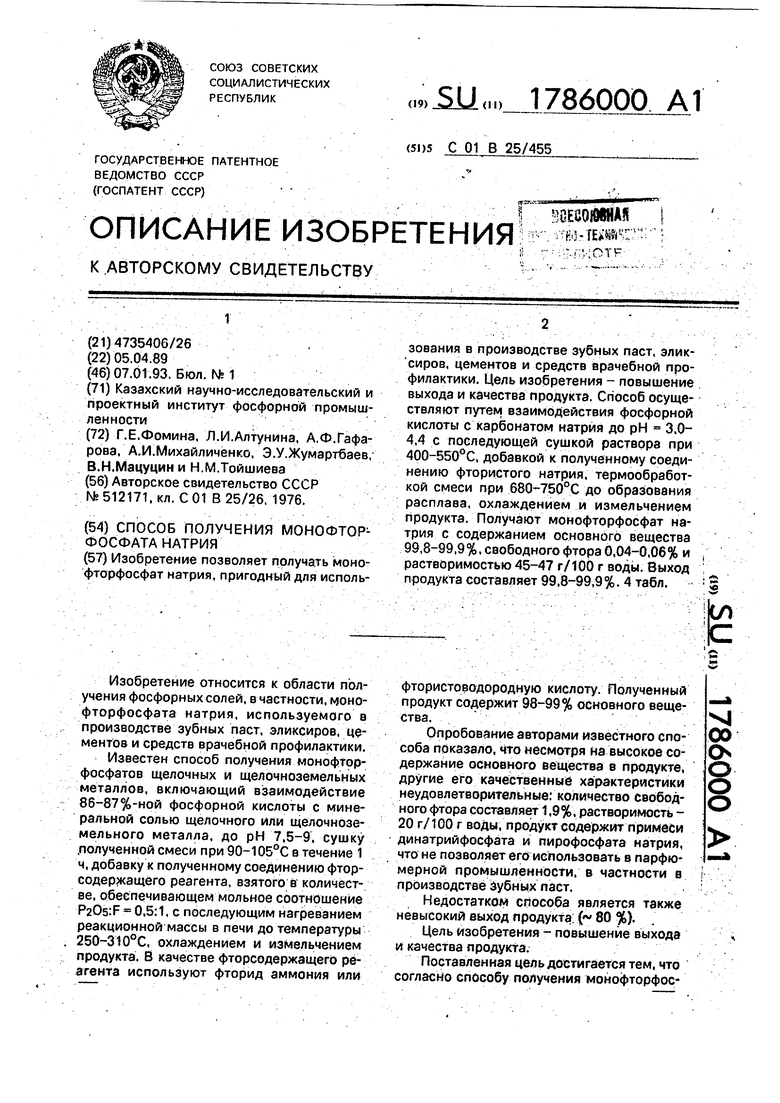

П р и м е р 2. В условиях, аналогичных примеру 1, получают продукт, изменяя рН среды на стадии взаимодействия натрия углекислого С фосфорной кислотой.

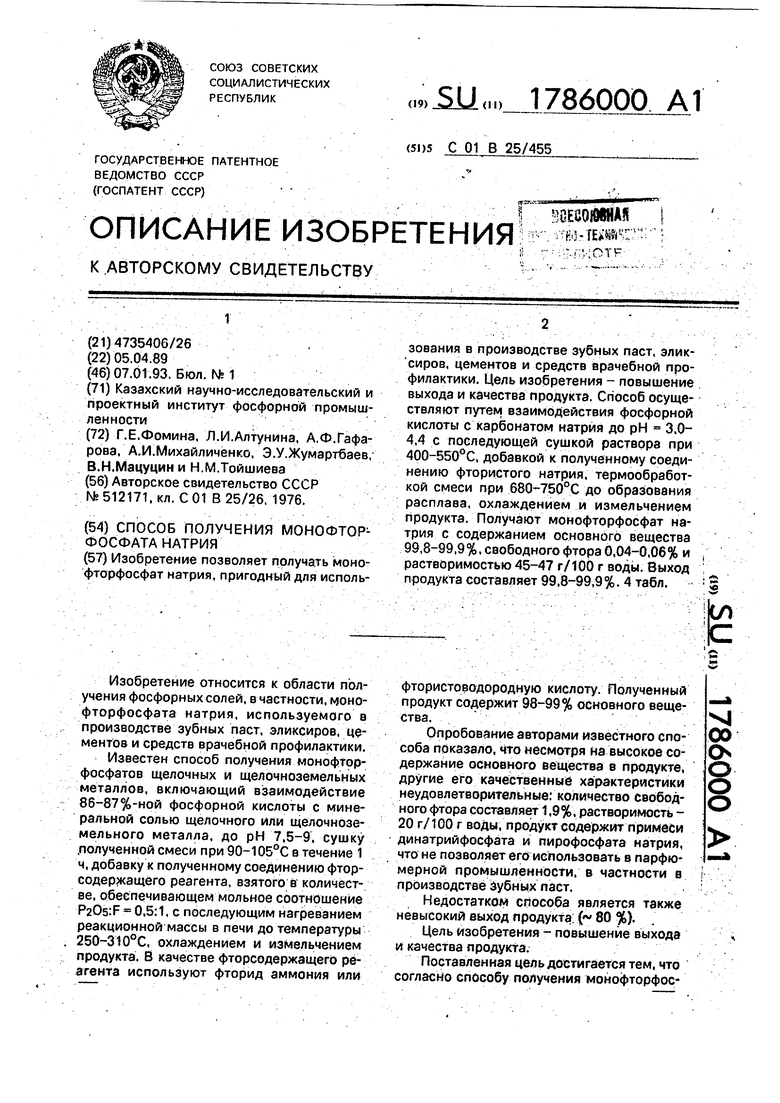

Влияние рН нейтрализованного раствора на выход и качество продукта представлено в табл. 1.

. Из данных табл. 1 следует, что за оптимальную величину рН нейтрализованного раствора следует принять 3,0-4,4, так как при этом получают продукт улучшенного качества при одновременном достижении высокого выхода.

Изменения рН среды в сторону уменьшения показатели приводит к снижению выхода продукта и ухудшению его качества. В

продукте появляется примесь пиро- и полифосфата натрия, что обуславливает сниже- ние его растворимости, содержания основного вещества в нем и повышение содержания свободного фтора.

Увеличение показателя рН среды приводит к значительному снижению выхода и качества продукта за счет появления примеси пирофосфата натрия, образующегося в

0 процессе сушки нейтрализованного раствора, содержащего при рН 4,8 динатрийфос- фат, и дальнейшей термообработке смеси при получении монофторфосфата натрия. Пример 3. В условиях, аналогичных

5 примеру 1, получают монофторфосфат натрия, изменяя температуру сушки раствора, полученного при взаимодействии фосфорной кислоты с карбонатом натрия.

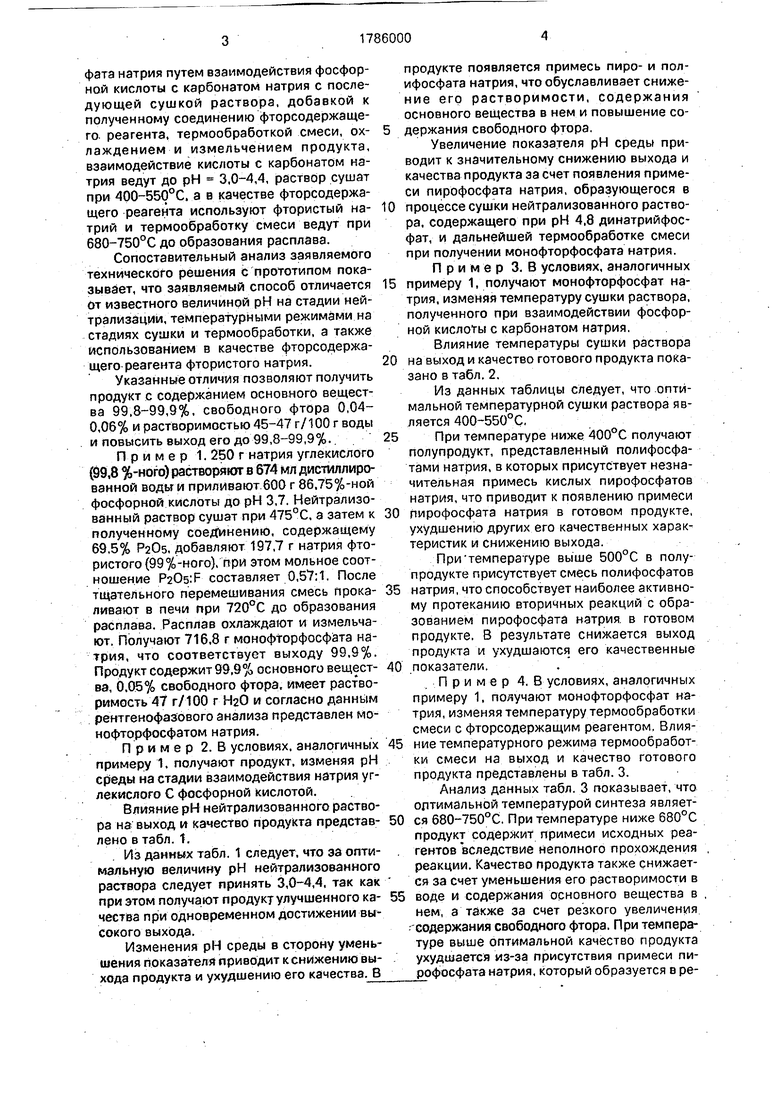

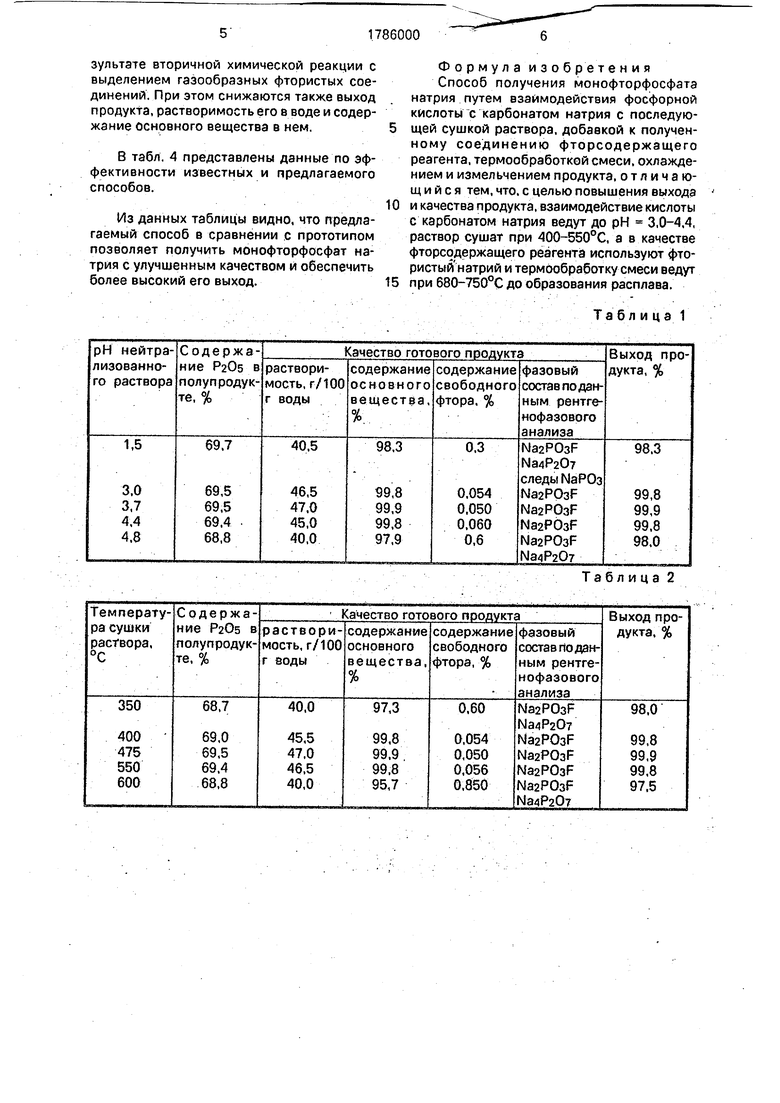

Влияние температуры сушки раствора

0 на выход и качество готового продукта показано в табл. 2.

Из данных таблицы следует, что оптимальной температурной сушки раствора является 400-550°С.

5 При температуре ниже 400°С получают полупродукт, представленный полифосфатами натрия, в которых присутствует незначительная примесь кислых пирофосфатов натрия, что приводит к появлению примеси

0 пирофосфата натрия в готовом продукте, ухудшению других его качественных характеристик и снижению выхода.

При температуре выше 500°С в полупродукте присутствует смесь полифосфатов

5 натрия, что способствует наиболее активному протеканию вторичных реакций с образованием пирофосфата натрия, в готовом продукте. В результате снижается выход продукта и ухудшаются его качественные

0 показатели..

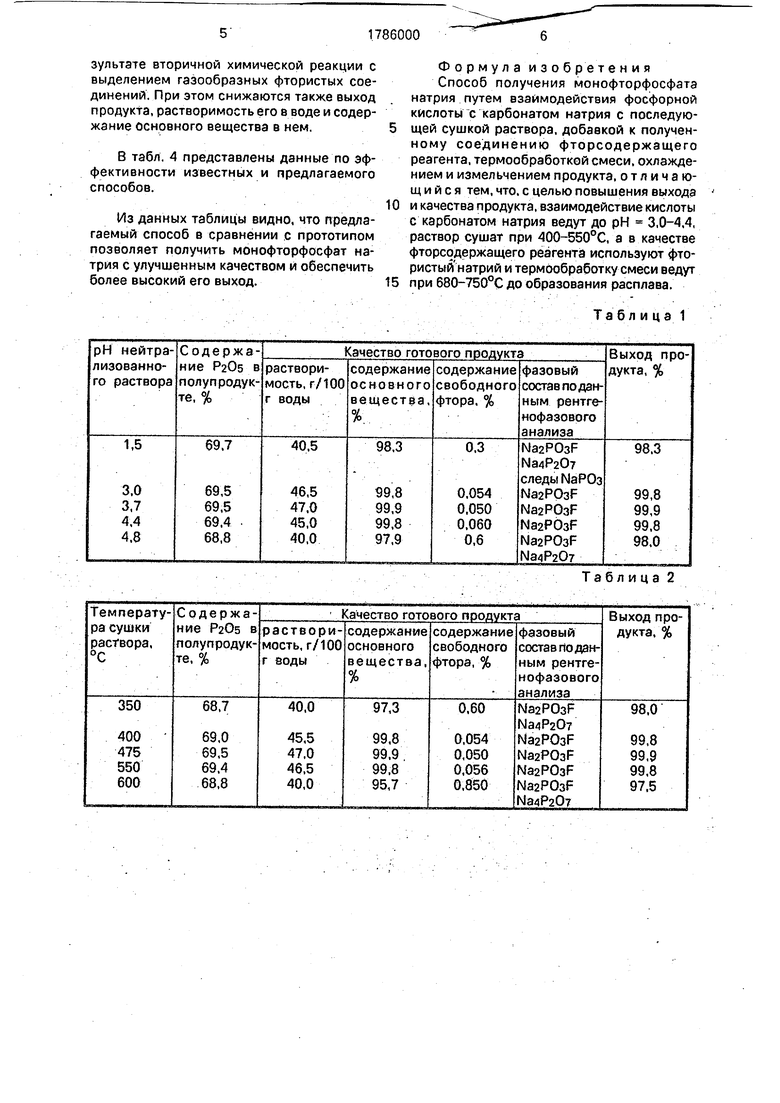

.Пример 4. В условиях, аналогичных примеру 1, получают монофторфосфат натрия, изменяя температуру термообработки смеси с фторсодержащим реагентом, Влия5 ние температурного режима термообработки смеси на выход и качество готового продукта представлены в табл. 3.

Анализ данных табл. 3 показывает, что оптимальной температурой синтеза являет0 ся 680-750°С. При температуре ниже 680°С продукт содержит примеси исходных реа- . тентов вследствие неполного прохождения реакции. Качество продукта также снижается за счет уменьшения его растворимости в

5 воде и содержания основного вещества в нем, а также за счет резкого увеличения -содержания свободного фтора. При температуре выше оптимальной качество продукта ухудшается из-за присутствия примеси пирофосфата натрия, который образуется в результате вторичной химической реакции с выделением газообразных фтористых соединений. При этом снижаются также выход продукта, растворимость его в воде и содержание основного вещества в нем.

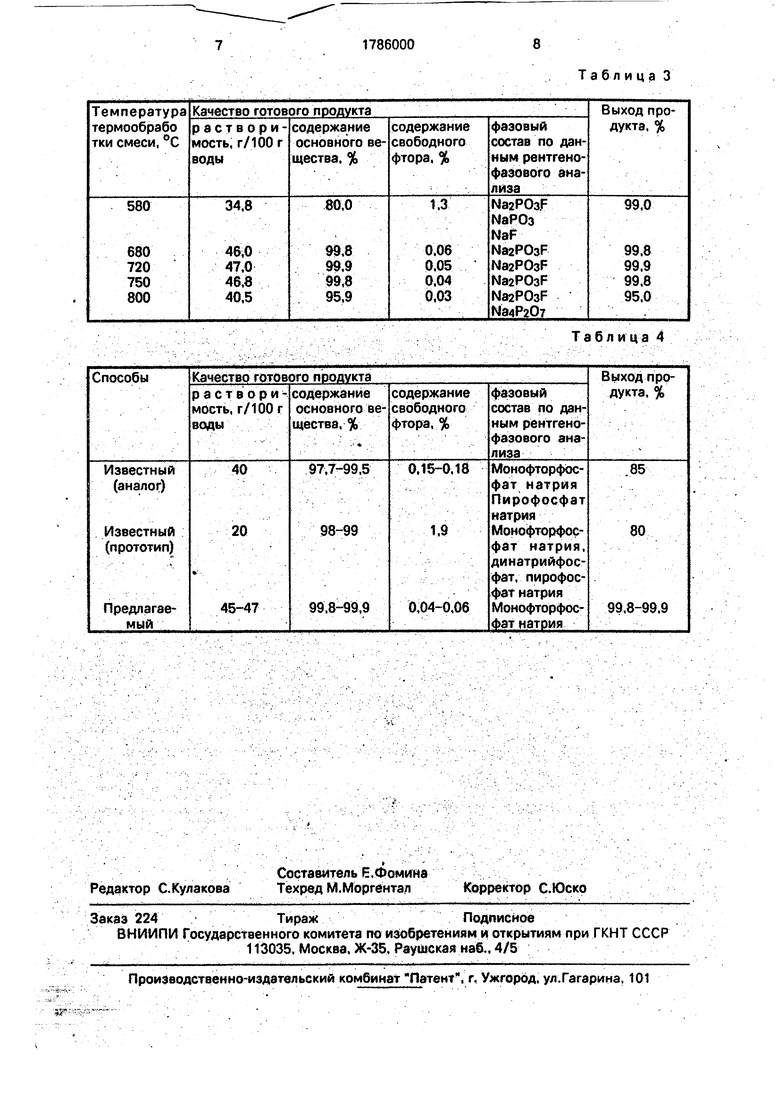

В табл. 4 представлены данные по эффективности известных и предлагаемого способов.

Из данных таблицы видно, что предлагаемый способ в сравнении с прототипом позволяет получить монофторфосфат натрия с улучшенным качеством и обеспечить более высокий его выход.

Формула изобретения Способ получения монофторфосфата натрия путем взаимодействия фосфорной кислоты с карбонатом натрия с последующей сушкой раствора, добавкой к полученному соединению фторсодержащего реагента, термообработкой смеси, охлаждением и измельчением продукта, отличающийся тем, что. с целью повышения выхода

и качества продукта, взаимодействие кислоты с карбонатом натрия ведут до рН 3,0-4,4, раствор сушат при 400-550°С, а в качестве фторсодержащего реагента используют фто- ристый натрий и термообработку смеси ведут

при 680-750°С до образования расплава.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монофторфосфата натрия | 1982 |

|

SU1018905A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ ИЗ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2378191C1 |

| ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОЕ СРЕДСТВО МЕСТНОГО ДЕЙСТВИЯ В ВИДЕ САМОКЛЕЯЩЕЙСЯ ПЛЕНКИ ДЛЯ РЕМИНЕРАЛИЗАЦИИ ТВЕРДЫХ ТКАНЕЙ ЗУБОВ | 2003 |

|

RU2238078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2009 |

|

RU2411183C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ФТОРА | 2014 |

|

RU2570467C2 |

| Способ переработки фторсодержащего апатитового концентрата | 2017 |

|

RU2650923C1 |

| ПРОДУКТ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ И ПОЛУЧЕНИЯ | 2008 |

|

RU2619865C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2007 |

|

RU2356835C2 |

| ПРОДУКТ ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА И СПОСОБЫ ЕГО ПРИМЕНЕНИЯ И ПОЛУЧЕНИЯ | 2008 |

|

RU2471475C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕФТОРИДА НАТРИЯ | 2007 |

|

RU2356933C2 |

Изобретение позволяет получать моно- фторфосфат натрия, пригодный для использования в производстве зубных паст, элик- сиров, цементов и средств врачебной профилактики. Цель изобретения - повышение выхода и качества продукта. Способ осуществляют путем взаимодействия фосфорной кислоты с карбонатом натрия до рН 3,0- 4,4 с последующей сушкой раствора при 400-550°С, добавкой к полученному соединению фтористого натрия, термообработкой смеси при 680-7500С до образования расплава, охлаждением и измельчением продукта. Получают монофторфосфат натрия с содержанием основного вещества 99,8-99,9%, свободного фтора 0,04-0,06% и растворимостью 45-47 г/100 г воды. Выход продукта составляет 99,8-99,9%. 4 табл.

Таблица 2

Таблица 3

Таблица 4

| Способ получения монофторфосфатов щелочных и щелочноземельных металлов | 1974 |

|

SU512171A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-01-07—Публикация

1989-09-05—Подача