этиленовых аминов, которые в свою очередь можно разделить на 2 типа:

с использованием катализаторов дегидратации;

с использованием катализаторов гидри- рующего аминирования. Общим для них является то, что синтез этиленовых аминов из моноэтаноламина (или смеси этаноламинов) и аммиака проводится на катализаторах, представляющих собой Окись алюминия, глину или алюмосиликаты, на которые нанесена активная основа - фосфорные соединения, карбонаты и т.п. Недостатком этих способов является необходимость проведения процесса при высоких температурах 250-400°С, давлении 35-210 атм. Такие жесткие условия синтеза приводят к гидрогенолизу (деструктивным процессам) продуктов реакции, осмолению катализатора, усложняет состав реакционной Смеси и последующее ее разделение на целевые продукты: ЭДА, ДЭТА и т.п,

: В значительно более мягких условиях проводятся процессы с использованием катализаторов гидрирующего аминирования. Так, американской фирмой Jefferson Chemical Co разработан способ получения линейных этиленовых аминов, в частности

ДЭТА, аминированйем моноэтаноламина (МЭА) этилендиамином. Процесс проводят в присутствии никель-мёДно-хромового катализатора, Аналогичен процесс фирмы Union Carbide Corp, заключающийся в ами- нировании смеси этаноламинов (с содержанием моноэтаноламина до 70 мае. %) жидким аммиаком на катализаторе, состоящем из никеля, кобальта, железа и меди, Максимальная достигнутая селективность процесса по ЭДА (из расчета на конвертируемый МЭА 29,8%) составляет 78,3 мае. %, а по ДЭТА 7,2 мае. %. Разработки в направ лении получения линейных этиленовых аминов проведены предприятием ГДР Lena Werke Walter Ulbricht.

Наиболее близким к изобретению является способ получения этиленовых аминов, заключающийся в гидрирующем аминиро ванйи этаноламина, проводимом в присутствии катализатора состава, мае. %: СоО 20, N10 5, СиО 4, нанесенных на окись алюминия при 172-191°С. Процесс проводится в две стадии: на первой амйнирование ведут до конверсии МЭА 30-60%; на второй - до 50-80%, причем температура на второй ста- дни аминирования на 20°С ниже, чем на первой. Аминирующим агентом на 1-й стадии является аммиак, а на 2-й стадии эти- лендиамин, образовавшийся на первой стадии. Во втором реакторе происходит дополнительное превращение МЭА,.при этом

суммарная его конверсия достигает 50- 80%. Селективность по ЭДА на 2-й стадии составляет 26-28 мол, %, а по ДЭТА 19,4- 19,7 мол. % (20,7 мае. %). В результате образуется смесь продуктов, содержащая линейные ПЭПА: ЭДА, ДЭТА и ТЭТА, После дистилляции аммиака под давлением производят фракционную разгонку реакционной смеси известным способом.

0 Селективность процесса по всем этиленовым аминам приведена в известном способе в молярных процентах. В скобках приведена селективность, пересчитанная в массовых процентах. Ниже по тексту с, 14

5 приведен расчет селективности в массовых процентах,

Основным недостатком известного способа является сравнительно невысокая селективность процесса аминирования МЭА

0 по ЭДА, ДЭТА и ТЭТА. Так, максимальная

достигаемая селективность по ЭДА на 1-й

ступени 51,6 мае. %, на 2-й максимальная

.достигаемая селективность по ДЭТА 19,8

мол. % (20,8 мае. %), а по ТЭТА - 19,2 мол.

5 % (27,2 мае. %)..

Невысокая селективность по линейным этиленовым аминам объясняется тем, что на катализаторе, указанном в прототипе, кро . ме линейных и циклических этиленовых

0 аминов образуются также оксипроизвод- ные, неполные аминозамеще нные соединения, в частности такие как гидроксиэтилэтилеыдиамин до 18,4 мол. % (19,6 мас.%). Указанные недостатки исклю5 чеиы в предлагаемом способе.

Цель изобретения - повышение селективности процесса и упрощение процесса получения линейных этиленовых аминов ЭДА, ДЭТА, ТЭТА, ТЭПА.

0. Цель достигается предлагаемым способом получения этиленовых аминов последовательным ступенчатым аминированием этаноламинов аммиаком при повышенных температуре и давлении в присутствии ката5 лизатора гидрирования, содержащего NiO и СиО, заключающимся в том, что синтез ведут при Температуре 160 200°С, соотношении моноэтаноламин:аммиак в молях 1 :(22-44), контактной нагрузке реакционной

0 смеси в литрах на 1 л катализатора в 1 ч 0,,26 при использовании в качестве катализатора оксидов никеля, меди и хрома при соотношении NiO 25-65%, СиО 20- 37%, СгаОз остальное, с последующим вы5 делением целевого продукта.

Процесс ведут по трехстадийной схеме. На 1-й стадии МЭА аминируют жидким аммиаком в токе водорода преимущественно до ЭДА с селективностью не ниже 65 мае. %.

На 2-й стадии после отделения аммиач- но-водородной смеси МЭА аминируют в токе водорода этилендиэмином, продуктом аминирования 1-й стадии, с получением преимущественно ДЭТА и ТЭТА (с суммарной селективностью не ниже 60 мае. %).

На 3-й стадии после отделения водорода остаточный МЭА со 2-й стадии аминируют в токе водорода диэтилентриамином, продуктом аминирования 2-й стадии, преимущественно до ТЭТА и ТЭПА (с суммарной селективностью не ниже 45 мае. %).

Реакционная смесь с 3-й стадии после отделения водорода подвергается фракционному разделению известным способом с выделением товарных ДЭТА, ТЭТА, ТЭПА, пиперазина, N-/5 -аминоэтилпиперазина.

Предлагаемая схема универсальна. Процесс аминирования в зависимости от потребительского спроса можно остановить на 1-й или 2-й стадии. Реакционную смесь с 1-й или 2-й стадии также можно разогнать по фракциям и выделять в качестве товарных продуктов ЭДА, ДЭТА, ТЭТА, пиперазйн, N-Д-аминоэтилпиперазин. Кроме того, на 1-й стадии на указанном катализа то ре процесс аминирования моноэтаноламина аммиаком можно направить преимущественно в сторону образования циклических этиленовых аминов: пиперазина и N- / -аминоэтилпиперазина. С этой целью температуру синтеза повышают до 180-200°С и увеличивают конверсию исходного МЭА более 80%. Так при практически полной конверсии МЭА селективность процесса по пиперазину составляет 80 мае. % Максимальная достигнутая селек- тивность по N- / -аминоэтилпиперазину равна 37.3 мас.%.

Таким образом, положительный эффект предлагаемого .способа заключается в существенном увеличении селективности процесса аминирования по линейным этиленовым аминам. Указанный способ предусматривает получение практически всей гаммы этиленовых аминов: ЭДА, ДЭТА, ТЭТА, ТЭПА, пиперазина, N-/ -аминоэтилпи- перазина.

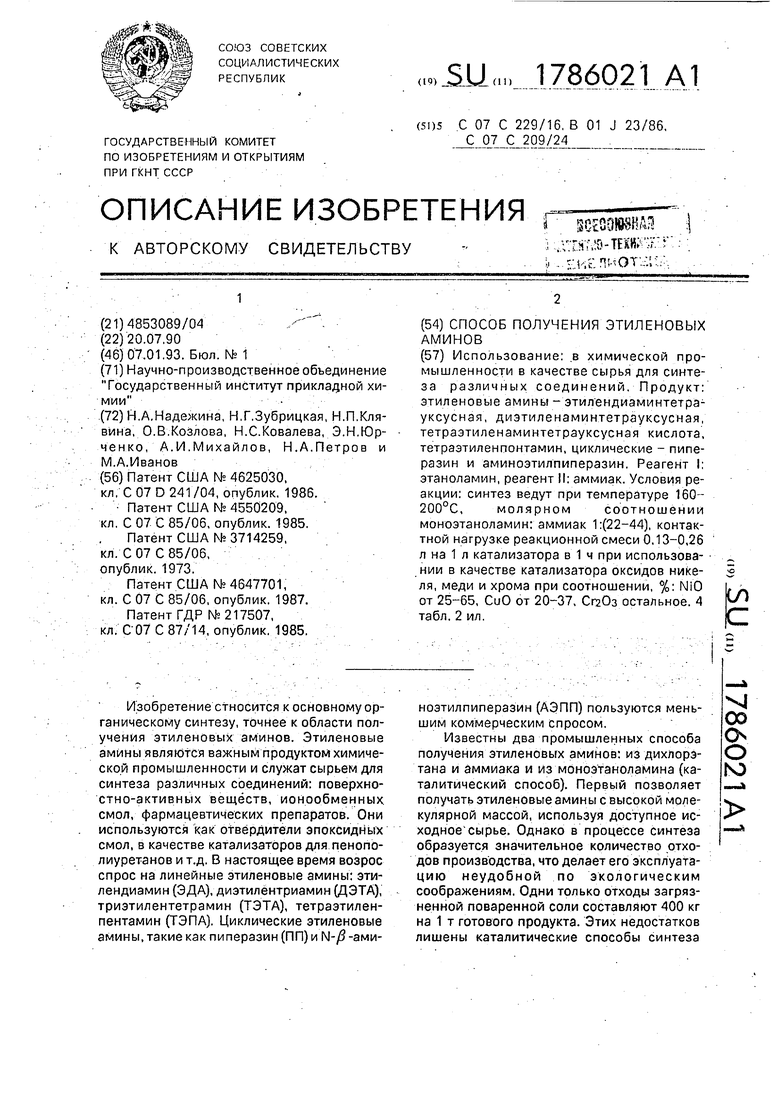

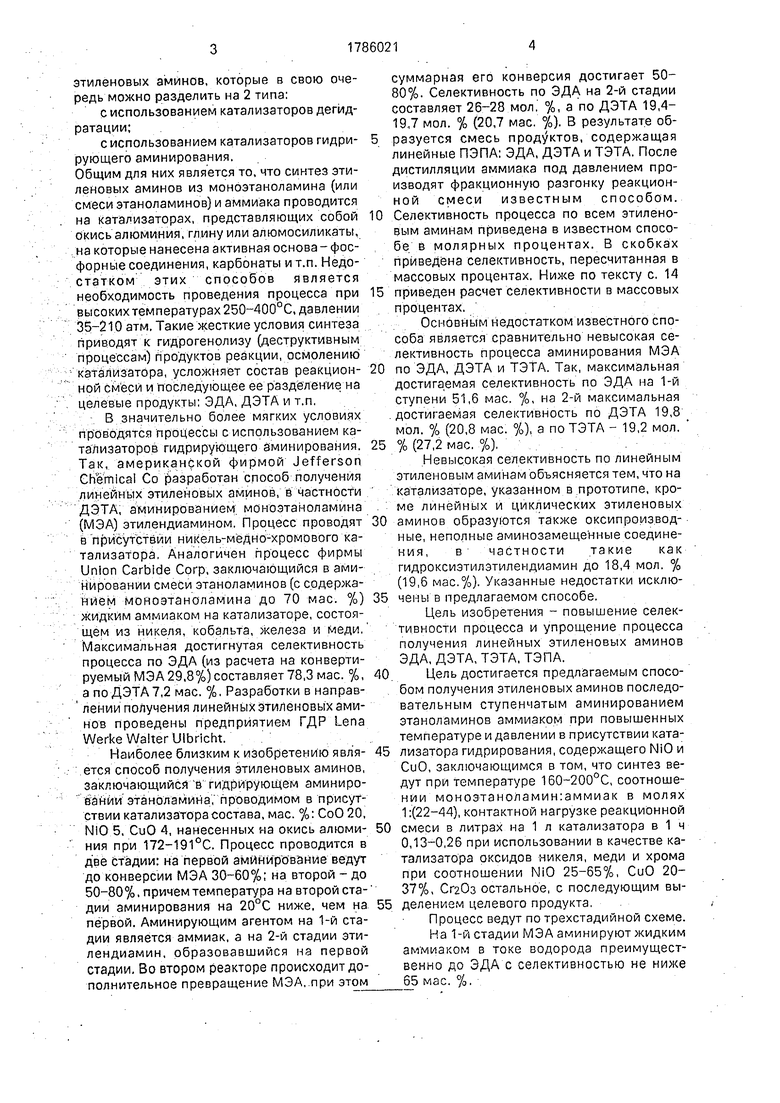

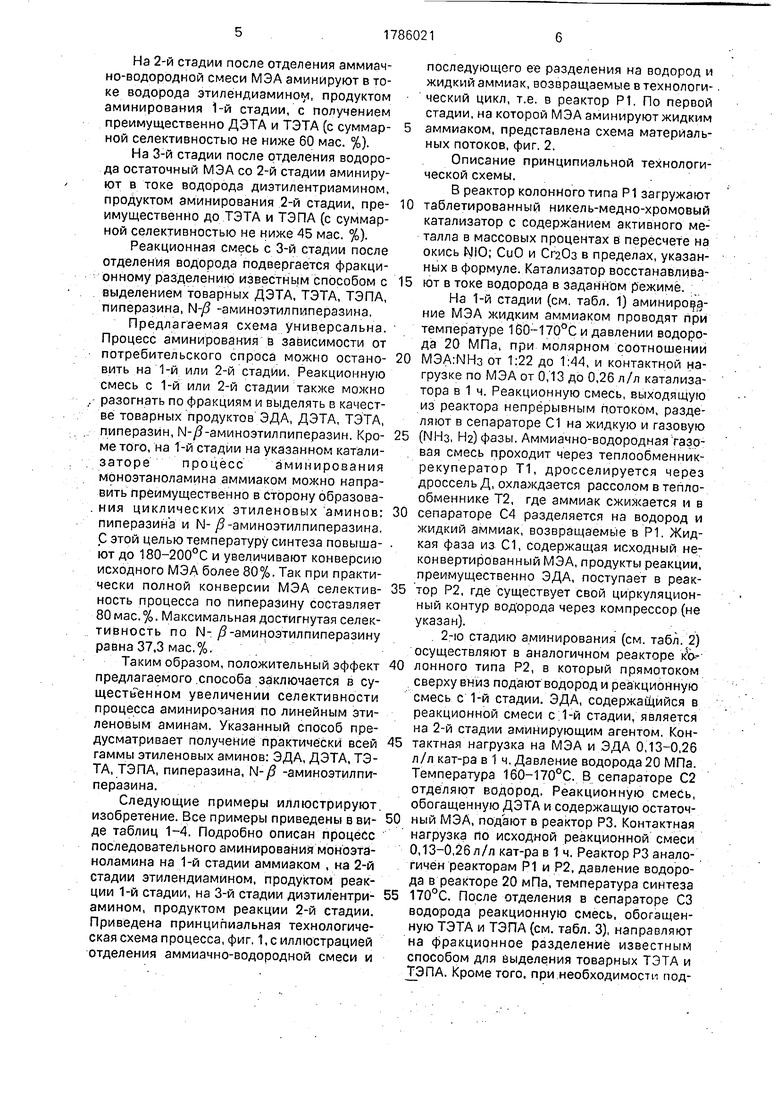

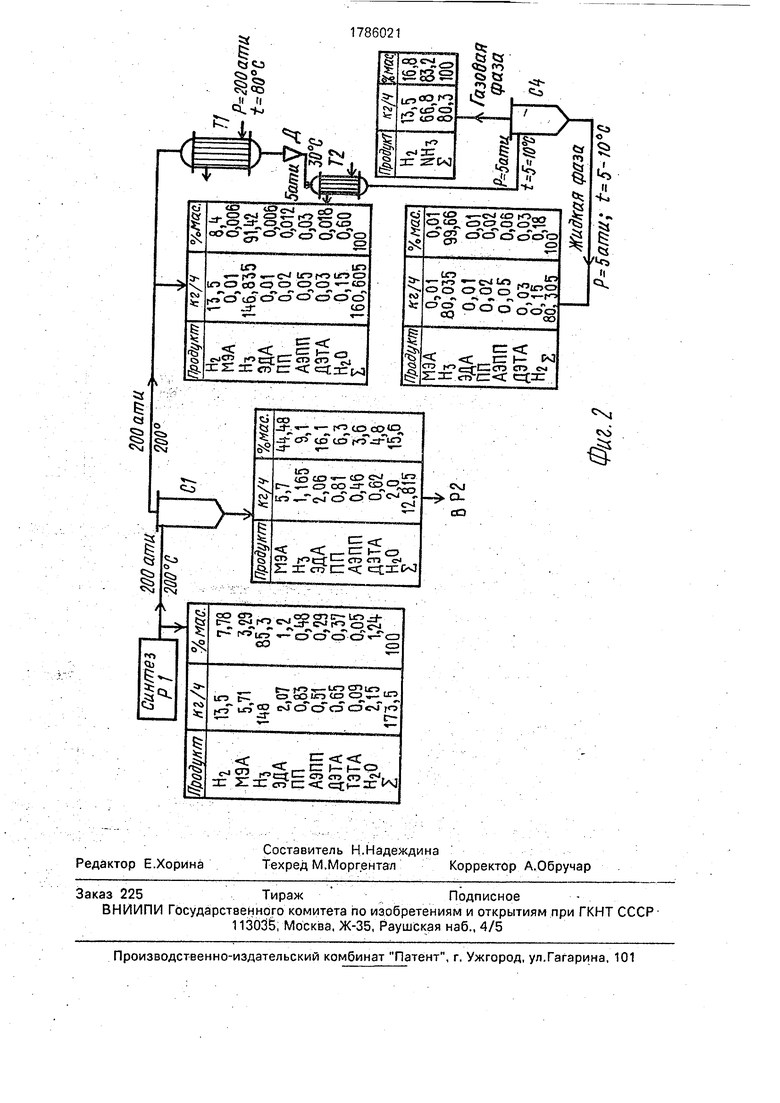

Следующие примеры иллюстрируют, изобретение. Все примеры приведены в виде таблиц 1-4. Подробно описан процесс последовательного аминирований моноэтаноламина на 1-й стадии аммиаком , на 2-й стадии этилендиамином, продуктом реакции 1-й стадии, на 3-й стадии диэтилентриамином, продуктом реакции 2-й стадии. Приведена принципиальная технологическая схема процесса, фиг, 1, с иллюстрацией отделения аммиачно-водородной смеси и

последующего ев разделения на водород и жидкий аммиак, возвращаемые в технологический цикл, т.е. в реактор Р1. По первой стадии, на которой МЭА аминируют жидким 5 аммиаком, представлена схема материальных потоков, фиг. 2.

Описание принципиальной технологической схемы..

В реактор колонного типа Р1 загружают

0 таблетированный никель-медно-хромовый катализатор с содержанием активного металла в массовых процентах в пересчете на окись NiO; CuO и Сг20з в пределах, указанных в формуле. Катализатор восстанавлива5 ют в токе водорода в заданном режиме.

На 1-й стадии (см. табл. 1) аминиров,а- ние МЭА жидким аммиаком проводят при температуре 160-170°С и давлении водорода 20 МПа, при молярном соотношении

0 МЭА:МНз от 1:22 до 1:44, и контактной нагрузке по МЭА от 0, 13 до 0,26 л/л катализатора в 1 ч. Реакционную смесь, выходящую из реактора непрерывным потоком, разделяют в сепараторе С1 на жидкую и газовую

5 (NHa, Н2) фазы, Аммиачно-водородная газовая смесь проходит через теплообменник- рекуператор Т1, дросселируется через дроссель Д, охлаждается рассолом в теплообменнике Т2, где аммиак сжижается и в

0 сепараторе С4 разделяется на водород и жидкий аммиак, возвращаемые в Р1. Жидкая фаза из С1, содержащая исходный неконвертированный МЭА, продукты реакции, преимущественно ЭДА, поступает в реак5 тор Р2, где существует свой циркуляционный контур водорода через компрессор (не указан).

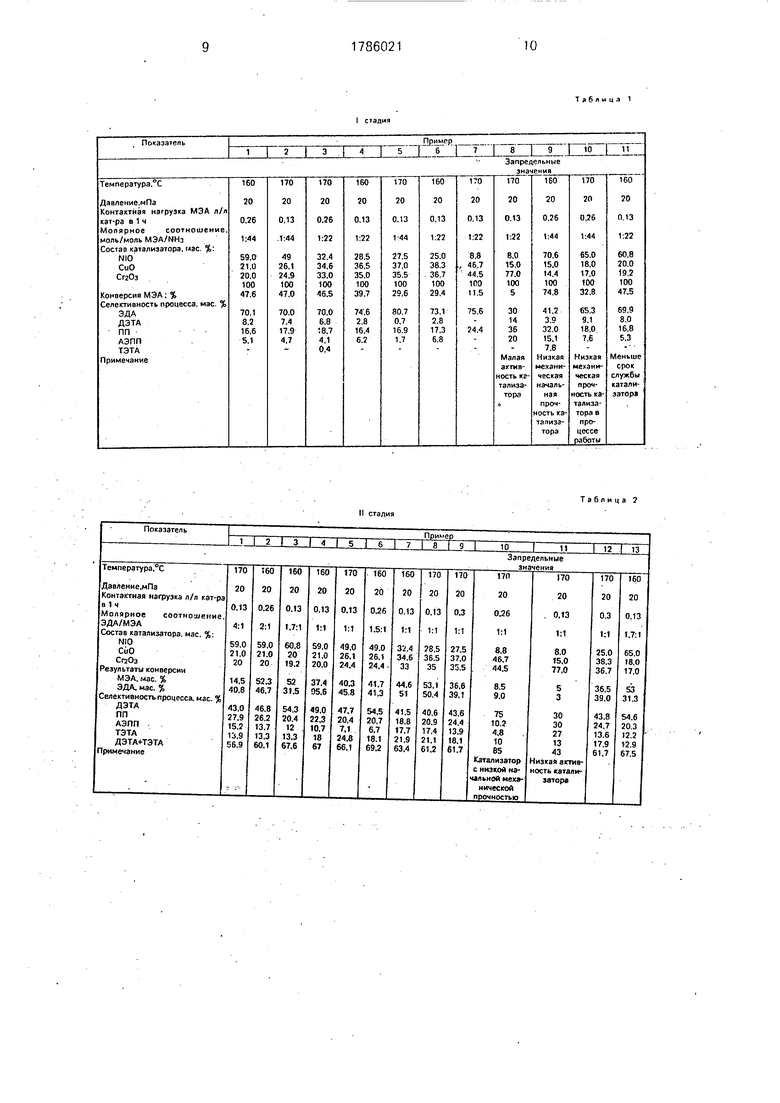

. 2-ю стадию аминирования (см. табл. 2) осуществляют в аналогичном реакторе кЪ-0 лонного типа Р2, в который прямотоком сверху вниз подают водород и реакционную смесь с 1-й стадии. ЭДА, содержащийся в реакционной смеси с. 1-й стадии, является на 2-й стадии аминирующим агентом, Кон- 5 тактная нагрузка на МЭА и ЭДА 0,13-0,26 л/л кат-pa в 1 ч. Давление водорода 20 МПа. Температура 1бО-170°С. В сепараторе С2 отделяют водород. Реакционную смесь, обогащенную ДЭТА и содержащую остаточ0 ный МЭА, подают в реактор РЗ. Контактная нагрузка по исходной реакционной смеси 0,13-0,26 л/л кат-pa в 1 ч. Реактор РЗ знало-. гичён реакторам Р1 и Р2, давление водорода в реакторе 20 мПа, температура синтеза

5 170°С. После отделения в сепараторе СЗ водорода реакционную смесь, обогащенную ТЭТА и ТЭПА (см. табл. 3), направляют на фракционное разделение известным способом для выделения товарных ТЭТА и ТЭПА. Кроме того, при .необходимости подвергают фракционной разгонке реакционную смесь, выходящую из реакторов Р1 и Р2 с выделением товарных этилендиамина и диэтилентриамина. При проведении процесса аминирования МЭА аммиаком при температуре 180-200°С и давлении 5 или 20 мПа из реактора Р1 выходит реакционная смесь, обогащенная пиперазином и N-/J - аминоэтилпиперазином. Фракционное разделение указанной реакционной смеси позволит выделить товарные продукты пи- перазин и N-/ -аминоэтилпиперазин (примеры в табл. 4).

Таким образом, предлагаемый способ получения этиленовых аминов с использованием никель-медно-хромового катализатора строго определенного состава (содержание N10 25-65 мае.%, СиО 20-37 мае. %, CrzOa 17-35 мае. %) и универсальной каскадной схемы реакторов с последо- вательным постадийным аминированием МЭА на 1-й стадии аммиаком, на 2-й - эти- лендиамином продуктом реакции 1-й стадии, на 3-й - диэтилентрмамином - продуктом реакции 2-й стадии позволяет с высокой степенью селективности получать широкую гамму линейных этиленовых аминов: ЭДА, ДЭТА, ТЭТА, ТЭПА и циклических ПП и АЭП. Метод экологически чист, малоэнергоемок и безотходен.

Таким образом, полученные экспериментальные данные свидетельствуют о том, что существенным отличием предлагаемого способа является проведение синтеза в присутствии нового катализатора с содержанием активного металла в пересчете на оксид, мае. %:

25-65 20-37 17-35

Селективность процесса (в массовых процентах) по каждому компоненту рассчи- тывали по следующей формуле на примере ЭДА:

Селективность ЭДА, мае. % Содержание ЭДА , мае. % ,

в реакционной смеси 100 Конверсия МЭА ,%

33,4 100 47,6

70,1 %

Для пересчета селективности в мае. % на мол. % необходимо:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕЙ ЭТИЛЕНАМИНОВ | 2008 |

|

RU2478092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРААМИНА | 2008 |

|

RU2470009C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНТЕТРАМИНА (ТЭТА) ЧЕРЕЗ ЭТИЛЕНДИАМИНДИАЦЕТОНИТРИЛ (ЭДДН) | 2008 |

|

RU2472772C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КИСЛОТНОЙ КОРРОЗИИ | 2002 |

|

RU2237110C2 |

| СПОСОБ АМИНИРОВАНИЯ | 1998 |

|

RU2215734C2 |

| Способ получения этиленовых полиаминов | 1977 |

|

SU702002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИМИДОВ АЛКЕНИЛЯНТАРНОЙ КИСЛОТЫ | 2004 |

|

RU2296134C2 |

| Способ получения ациклических и циклических полиэтиленполиаминов | 2019 |

|

RU2704261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТИЛЕНТРИАМИНА | 2012 |

|

RU2479570C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОВ ИЗ ГЛИЦЕРИНА | 2008 |

|

RU2480449C2 |

м.м.

ДА мас.% ДЭТА

ПП АЭПП

70,1

8,2

16,6

5,1

60,2

103,2

36,1

129

Формула изобретения

Способ получения этиленовых аминов последовательным ступенчатым аминированием в токе водорода этаноламинов при повышённыхтемпературе и давлении в присутствии катализатора гидрирования, содержащего NiO и СиО с использованием в качестве аминирующего агента на первой стадий аммиака, с последующим выделени

мол. %

1,164/1,475 78,9 0,079-100/1,475 5,4 0,193-100/1,,1

0,039-106/1,

ем целевого продукта, отличающийся тем, что, с целью повышения селективности и упрощения процесса, синтез ведут при температуре 160-200°С, соотношении моноэтаноламин:аммиак (в молях) 1:22-44, контактной нагрузке реакционной смеси в литрах на 1 л катализатора в 1 ч 0,13-0,26 при использовании в качестве катализатора оксидов никеля, меди и хрома при соотношении NiO 25-65%, CuO 20-37%, СггОз - остальное.

Таблица 1

Таблица 2

,Таблица 4

Синтез циклических этиленовых аминовгпиперазина (ПП)и N-/J- аминоэтилпиперазина (АЭПП)

Таблица 3

HI-стадия

4

Ј

L

r

« Ј

3

i

1

Ц

«Si

N

CM

Авторы

Даты

1993-01-07—Публикация

1990-07-20—Подача