Изобретение относится к металлургии, в частности к рафинированию металлов и расплавов от фосфора.

Наиболее близким к изобретению относится способ, заключающийся в обработке твердых дробленных сплавов флюсами систем Ca-CaCl2, Mg-MgCl2 и др. при температурах 850-1050°С, охлаждении спека, промывке его водой с целью удаления фосфора в газовую фазу в виде фосфина (РНз) и последующем выщелачивании продукта слабым раствором соляной кислоты. Способ обеспечивает высокую эффективность рафинирования, однако сопряжен с нарушением экологической обстановки за счет выделения высокотоксичного газа-фосфина при обработке спека водой. Кроме того, обработка водой приводит к дополнительной окисленности сплава и снижению эффективности дефосфорации.

Цель изобретения - повышение степени рафинирования сплава-от фосфора и повышение производительности процесса.

Поставленная цель достигается тем. что подверженный дефосфорации сплав измельчают до крупности менее 5 мм, смешивают с рафинировочным флюсом, состоящим из щелочноземельных металлов или их сплавов и соответствующих галогенидов, нагревают до 800-1050°С в неокислительной атмосфере, выдерживают при заданной температуре в течение 15-60 мин, а затем температуру поднимают до значений, на 30- 100°С превышающих температуру ликвидус обрабатываемого сплава.

Реализация предложенного способа обеспечивает высокую эффективность дефосфорации и устраняет необходимость обработки продукта водой, обеспечивая экологическую безопасность процесса.

Температурный интервал 800-1050°С является термодинамически наиболее предпочтительным для образования фосфидов щелочноземельных металлов и, таким образом, выведение фосфора из обрабатываемого сплава, при температурах ниже 800°С образование фосфидов щелочноземельных металлов менее предпочтительно, следовательно, эффективность дефосфорации невелика. При температурах выше 1050°С эффект дефосфорации снижается в реэуль(Л

с

VJ оо

to

тате частичного испарения щелочноземельных металлов.

Изотермическая выдержка менее 15 мин не обеспечивает достаточную эффективность дефосфорации из-за незавершенности диффузионных процессов в твердых матричных сплавах. Выдержка при заданной температуре более 60 мин приводит к снижению фосфидной емкости флюса из-за повышенного улета галогенидов щелочноземельных металлов и, соответственно, снижению степени дефосфорации.

Изобретение предусматривает после изотермической выдержки измельченного сплава, смешанного с флюсами, увеличение температуры процесса до значений, прёвы- шающих температуру ликвидус обрабатываемого сплава. Такая операция позволяет разделить металлическую и шлаковую фазы. При этом фосфиды щелочноземельных металлов, как продукт дефосфорации, ассимилируются жидким шлаком и удаляются из массы металла. В таком случае отпадает необходимость пром ывки водой продуктов дефосфорации и устраняется образование фосфина. Повышение температуры процесса после изотермической выдержки до значений, превышающих температуру ликвидус обрабатываемого сплава менее чем на 30°С, не обеспечивает достаточной для полного разделения шлака и металла жидкоподвижности последнего. Повыше: ние температуры процесса до значений, превышающих температуру ликвидус обрабатываемого сплава более чем на 100°С, приводит к интенсивному испарению компонентов рафинировочного флюса и обрабатываемого сплава и снижению эффективности процесса.

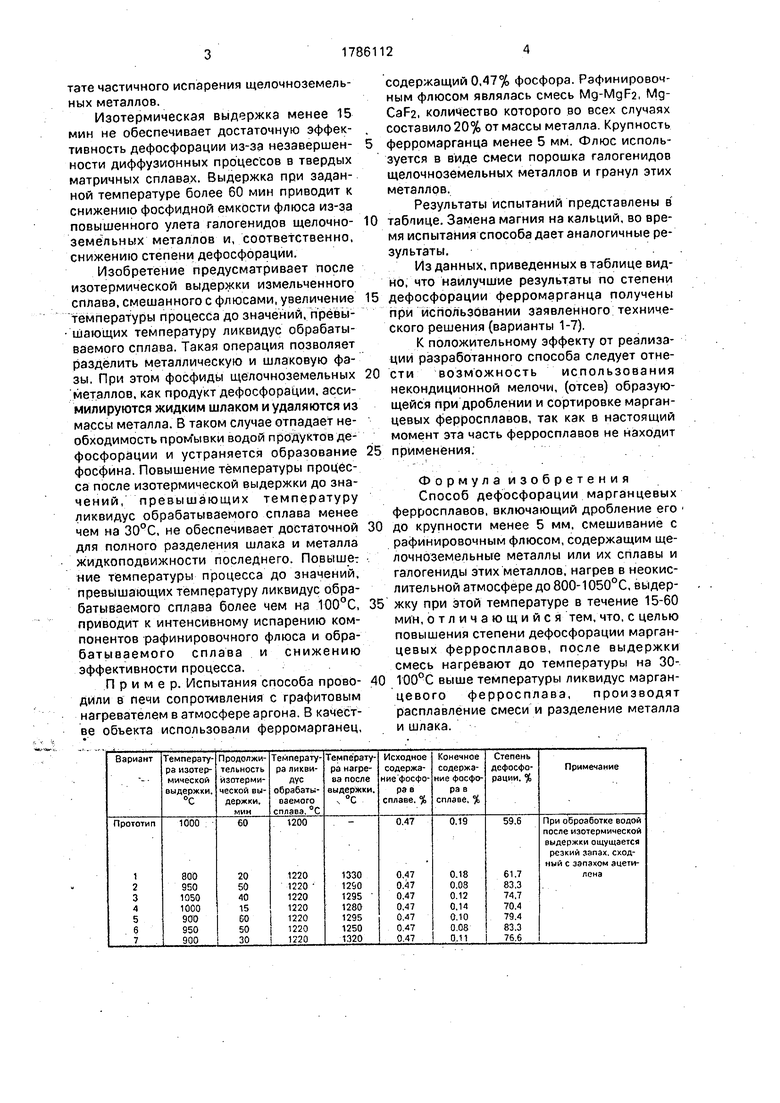

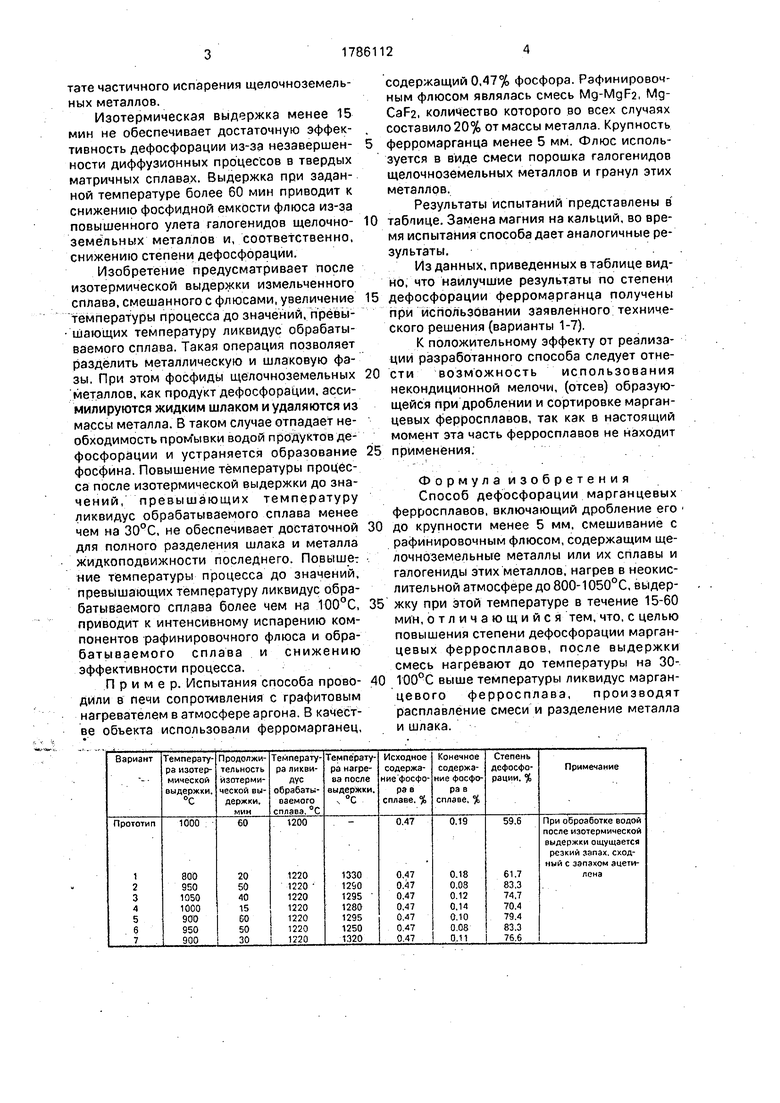

Пример. Испытания способа проводили в печи сопротивления с графитовым нагревателем в атмосфере аргона. В качестве объекта использовали ферромарганец,

содержащий 0,47% фосфора. Рафинировочным флюсом являлась смесь Mg-MgF2, Mg- CaFa, количество которого во всех случаях составило 20% от массы металла. Крупность

ферромарганца менее 5 мм. Флюс используется в виде смеси порошка галогенидов щелочноземельных металлов и гранул этих металлов.

Результаты испытаний представлены в

0 таблице. Замена магния на кальций, во время испытания способа дает аналогичные результаты.

Из данных, приведенных в таблице видно, что наилучшие результаты по степени

5 дефосфорации ферромарганца получены при использовании заявленного технического решения (варианты 1-7).

К положительному эффекту от реализации разработанного способа следует отне0 сти возможность использования некондиционной мелочи, (отсев) образующейся при дроблении и сортировке марганцевых ферросплавов, так как в настоящий момент эта часть ферросплавов не находит

5 применения.

Формула изобретения Способ дефосфорации марганцевых ферросплавов, включающий дробление его до крупности менее 5 мм. смешивание с рафинировочным флюсом, содержащим щелочноземельные металлы или их сплавы и галогениды этих металлов, нагрев в неокислительной атмосфере до 800-1050°С,выдер- 5 жку при этой температуре в течение 15-60 мин, отличающийся тем, что, с целью повышения степени дефосфорации марганцевых ферросплавов, после выдержки смесь нагревают до температуры на 30- ТОО°С выше температуры ликвидус марганцевого ферросплава, производят расплавление смеси и разделение металла и шлака.

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА | 2009 |

|

RU2409681C1 |

| Способ рафинирования феррохрома в ковше | 1988 |

|

SU1585341A1 |

| СПОСОБ ДЕФОСФОРАЦИИ СПЛАВОВ | 2006 |

|

RU2345147C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| Способ дефосфорации углеродистого ферромарганца | 1989 |

|

SU1730175A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Способ выплавки малофосфористого марганцевого шлака | 1986 |

|

SU1382866A1 |

| Способ дефосфорации легированных сталей и флюс для его осуществления | 1990 |

|

SU1749247A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОМАРГАНЦА | 2002 |

|

RU2209252C1 |

Использование: изобретение относится к металлургии, конкретно к рафинированию сплавов от фосфора. Сущность: щелочно-зе- мельные металлы или их сплавы нагревают в неокислительной атмосфере до температуры 800-1050°С, выдерживают при этой температуре в течение 15-60 мин. После выдержки смесь нагревают до температуры на 30-100°С выше температуры ликвидус марганцевого ферросплава. 1 табл.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сб | |||

| Производство ферросплавов | |||

| М.: Металлургия, № 3 | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

Авторы

Даты

1993-01-07—Публикация

1990-05-31—Подача