I Изобретение относится к черной металлургии и может быть использовано при подготовке марганцевого сырья для производства ферросплавов.

Цель изобретения - улучшениекачества шлака и стабилизация химсос- т4ва.

Способ состоит в том, что после вершения выпуска расплава произво- рафинирование шлака жидким желеiM, образующимся за счет плавления м таллических электродов, нагревае- MIIX электрическим током.

Физико-химическая сущность пред- лАгаемого способа заключается в сле- дукяцем. Повышенное содержание фосфо- 1 в шлаке об условлено наличием в м корольков фосфористого попутного металла, размер которых колеблется г 0,003 до 3 мм.

20 ческих свойств шлака расход электродов для рафинирования составляет 0,15- 2,5% от веса пшака. При расходе менее 0,15% эффективность рафинирования снижается, а расход более 2,5% не окаРасчеты показьшают, что при вязкости шлака 0,05-:0,06 М С/м могут осаждаться только корольки, именщие

радиус более 0,1 мм, так как скорость 25зьюает влияния на дальнейшее улучшеосаждения более мелких корольковние качества цтака.

очень низкая (0,04 см/с). Практичес- В идентичных лабораторных условиях

ви при выдержке шлака в чаше осажда-проводят сопоставительные плавки малоктся только крупные капли металлафосфористого шлака по предлагаемому

(,5-3 мм), а менее крупные остают- 30способу и известному.

расходуемых электродов способствует уменьшению коэффициента распределения фосфора и повышению жидкотекучести

шлака.

При рафинировании шлака железом расходуемых электродов их целесообразно погружать в шлак на глубину 0,20- 0,60 его высоты в ковше. Если глубина

погружения менее 0,20, наблюдается угар марганца верхних слоев шлака. Погружение электродов на глубину более 0,6 высоты шлака не приводит к дальнейшему улучшению качества пшака,

так как основное количество корольков из нижних горизонтов успевает осесть. В зависимости от качества исходного марганцевого сырья, подвергаемого дефосфорации, способа выпуска и физических свойств шлака расход электродов для рафинирования составляет 0,15- 2,5% от веса пшака. При расходе менее 0,15% эффективность рафинирования снижается, а расход более 2,5% не ока

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки малофосфористого марганцевого шлака | 1987 |

|

SU1444385A1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 1992 |

|

RU2031134C1 |

| Шихта для выплавки малофосфористого марганцевого шлака | 1990 |

|

SU1747503A1 |

| Способ выплавки углеродистого фер-РОМАРгАНцА | 1979 |

|

SU834148A1 |

| Способ получения передельного малофосфористого марганцевого шлака | 1983 |

|

SU1126612A1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для выплавки малофосфорис-ТОгО шлАКА | 1978 |

|

SU800229A1 |

| Шихта для выплавки металлического марганца | 1984 |

|

SU1254044A1 |

| Шихта для выплавки малофосфористого шлака | 1985 |

|

SU1301848A1 |

| Способ выплавки металлического марганца | 1981 |

|

SU1014952A1 |

Изобретение.относится к черной метаплургии и может быть использовано при подготовке марганцевого сырья для производства ферросплавов. Цель изобретения - улучшение качества шлака и стабилизация его химсостава, Способ заключается в том, что после выпуска шлака в ковш его рафинируют жидким железо}, образующимся за счет плавления металлических нагреваемых электродов электрическим тоКом. Способ позволяет повысить выход товарного шлака в среднем на 26,3%. 1 табл. (Л

40

с я в шлаке на различных уровнях

If о высоте ковша.

Учитьюая различное химическое фодство Fe, Мп, Р и Si к кислороду,

(зормирование металлической фазы (по- выплавки малофосфористого шлака

:1утного металла) вначале происходит (товарная продукция). В качестве ме- за счет восстановления железа и фосibopa, а затем марганца. Первичный состав попутного металла характеризу- iTCH повьшенной массовой долей фос|фора, которая затем снижается вслед

|ствие разбавления его восстанавливаю1ЩИМСЯ марганцем.

Таким образом, снизить концентрацию фосфора в шлаке можно повышая ферросплавной электродуговой печи температуру шйака, снижая (%Р) или до- мощностью 160 кВА, при напряжении биваясь полного осаждения Корольков попутного металла.

Предлагаемый способ выплавки мало- фосфористого марганцевого шлака поз- Q воляет реализовать несколько направлений снижения содержания фосфора в шлаке. В процессе прохождения крупных капель железа расходуемых электродов происходит коагуляция корольков по- 55 путного металла с одновременным уменьшением содержания в них фосфора и их быстром осаждением. Кроме того, повышение температуры шлака за счет дуги

В качестве марганецсодержащего сырья используют марганцевый агломерат АММШ, содержащий, %: Мп 42,5; SiO 22 СаО 3,7; Р 0,21, получаемый на НЗФ

таллодобавки в шихте используют чугунную стружку, восстановителем служит коксик (87% С), флюсующей шлаковый щебень ( -50% SiO). В качестве расходуемых электродов используют же лезную катанку диаметром 6 мм.

Выплавку шлака осуществляют в , крупнолабораторной трехэлектродной

вторичной цепи 41,5-53,4 В, силе тока 1 800-870 А.

Навеска шихты следующая, кг: Агломерат130

Коксик6,6

Шлаковый щебень Чугунная стружка

1,

9,2

Выпуск шлака и рафинирование осуществляют в металлический цилиндр, футерованный магнезитовым кирпичом ( мм, В( мм). Для создания дуги между расходуемыми электро выплавки малофосфористого шлака

В качестве марганецсодержащего сырья используют марганцевый агломерат АММШ, содержащий, %: Мп 42,5; SiO 22; СаО 3,7; Р 0,21, получаемый на НЗФ

(товарная продукция). В качестве ме-

ферросплавной электродуговой печи мощностью 160 кВА, при напряжении

таллодобавки в шихте используют чугунную стружку, восстановителем служит коксик (87% С), флюсующей шлаковый щебень ( -50% SiO). В качестве расходуемых электродов используют железную катанку диаметром 6 мм.

Выплавку шлака осуществляют в , крупнолабораторной трехэлектродной

ферросплавной электродуговой печи мощностью 160 кВА, при напряжении

вторичной цепи 41,5-53,4 В, силе ка 1 800-870 А.

Навеска шихты следующая, кг: Агломерат130

Коксик6,6

Шлаковый щебень Чугунная стружка

1,

9,2

Выпуск шлака и рафинирование осуществляют в металлический цилиндр, футерованный магнезитовым кирпичом ( мм, В( мм). Для создания дуги между расходуемыми электродами по предлагаемому способу используют сварочный трансформатор.

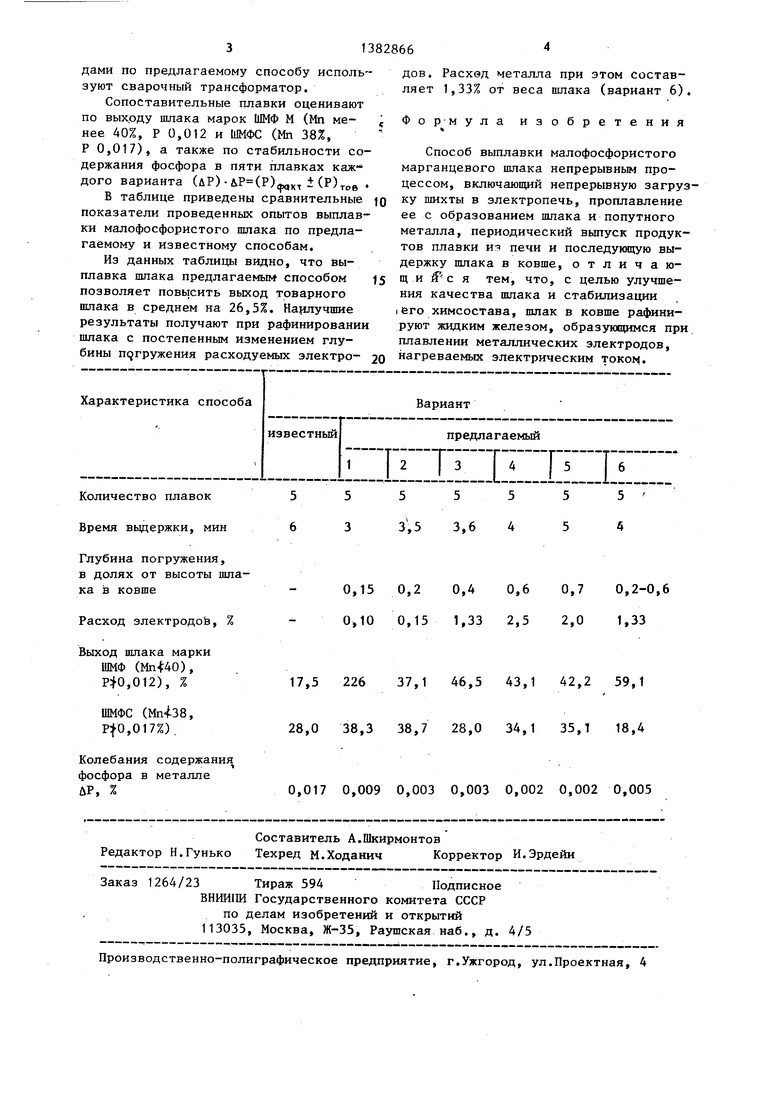

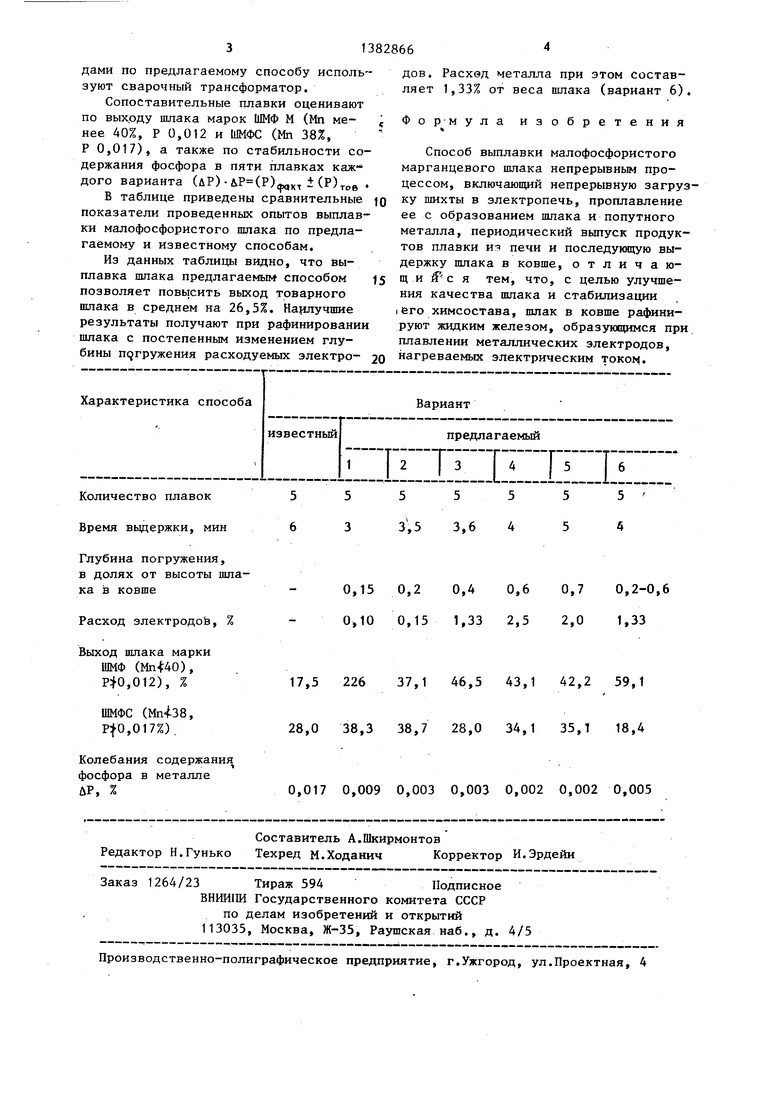

Сопоставительные плавки оценивают по вых.оду шлака марок ШМФ М (Мп ме- нее 40%, Р 0,012 и ШМФС (Мп 38%, Р 0,017), а также по стабильности содержания фосфора в пяти плавках каждого варианта (лР) &Р(Р) ± (Р)Рв .

В таблице приведены сравнительные показатели проведенных опытов выплавки малофосфористого шлака по предлагаемому и известному способам.

Из данных таблицы видно, что выплавка пшака предлагаемым способом позволяет повысить выход товарного шлака в среднем на 26,5%. Наилучшие результаты получают при рафинировании шлака с постепенным изменением глубины П9гружения расходуемых электро-

Количество плавок Время выдержки, мин

Глубина погружения, в долях от высоты шлака в ковше

Расход электродов, %

Выход шлака марки ШМФ (Мпфад), P:fO,012), %

ШМФС (, Р|0,017%).

Колебания содержания фосфора в металле ЛР, %

5555555

633,53,6454

0,150,20,40,60,70,2-0,6

0,100,151,332,52,01,33

17,5 22637,146,543,142,259,1

28,0 38,338,728,034,135,118,4

0,017 0,0090,0030,0030,0020,0020,005

ДОН. Расход металла при этом составляет 1,33% от веса шлака (вариант 6).

Ф о р-м ула изобретения

ч

Способ выплавки малофосфористого марганцевого шлака непрерывным процессом, включающий непрерывную загрузку шихты в электропечь, проплавление ее с образованием шлака и попутного металла, периодический выпуск продуктов плавки из печи и последуквцую выдержку шлака в ковше, отличаю- щ и if с я тем, что, с целью улучшения качества шпака и стабилизации г его химсостава, шлак в ковше рафинируют жидким железом, образуюпртся при плавлении металлических электродов, нагреваемых электрическим TOKOh.

| Кудрявцев B.C | |||

| и др | |||

| Совершенствование технологии вьтлавки низко- - фосфористого марганцевого шлака | |||

| - Сталь, 1972, № 5, с | |||

| Устройство для биологического очищения сточных вод | 1924 |

|

SU419A1 |

| Выплавка шлака марганцевого малофосфористого | |||

| Технологическая инструкция, ТИ-146-Ф-37-84, Никополь, НЗФ, 1984. | |||

Авторы

Даты

1988-03-23—Публикация

1986-04-28—Подача