Изобретение относится к прокатному производству и может быть использовано при изготовлении деформационно-термически упрочненного листового проката из углеродистых сталей массового назначения.

Цель изобретения - повышение прочностных свойств проката.

Указанная цель достигается тем, что в способе производства проката из углеродистых сталей массового назначения, включающем многопроходное пластическое деформирование заготовки с регламетиро- ванными скоростями деформации и междеформационными паузами, с температурой конца деформирования Агз+(10-700С), а также регулируемое охлаждение от температуры конца деформирования до 400-700°С со скоростью 5-35°С/с, скорость пластической деформации увеличивают от первого цикла к последнему с 5-6 до 110-12Ос 1, при этом продолжительность междеформационных пауз сокращают с 4-6 до 0,2-0,4 с, а перед регулируемым охлаждением проводят выдержку в течение 0,6-4,5 с при температуре конца деформирования.

Известное и предложенное технические решения имеют следующие общие при- знаки. Оба они являются способами деформационно-термического производства упрочненного проката из углеродистых сталей массового назначения, в частности, из стали СтЗсп.

Оба включают многопроходное пласти: ческое деформирование заготовки с регламентированными скоростями деформации и междеформационными паузами.

В обоих случаях температура конца деформирования попадает диапазон Агз+(10- 70)°С, а после завершения деформирования осуществляют регулируемое охлаждение от температуры конца деформирования до 400-700°С со скоростью 5-35°С/с. При этом хотя значение скорости охлаждения в способе-прототипе не дано, указанный параметр следует считать очевидно известным,

чГ 00

СО

СО

т.к. в прототипе он составляет, например, 5-30°С/с.

Отличия предложенного способа состоят в следующем.

Деформирование осуществляют в режиме деформированного циклирования с регламентированными параметрами циклов, обеспечивающих последовательное упрочнение стали.

В известном способе осуществляют многопроходное деформирование, причем скорости деформации и междеформационные паузы определены не из условия формирования заданной мик|юструктуры стали свойств по проходам, а из равномерности загрузки клетей, условия постоянства секундных объемов, заданной производитель- нос.ти (скорости прокатки) с учетом ограничений, накладываемых значениями предельных характеристик стана, режимами и конструкцией охлаждающих устройств прочностью валков и др.

В предложенном способе скорость пластической деформации от первого цикла к последнему с 5-6 до 110-120 , тогда как в известном способе истинная скорость деформации не регламентирована, а величина относительной деформации по проходам определена из конструктивных параметров клетей, в следствие чего вначале возрастает, а затем снижается.

В предложенном способе продолжительность пауз между циклами деформации сокращают последовательно с 4-6 до 0,2-0,4 с, тогда как в известном способе продолжительность междеформационных пауз определяется по условию постоянства секундных объемов и зависит от схемы обжатий, скорости валков, расстояния между клетками непрерывной группы, и не определяется исходя из условий получения в готовом прокате нужной структуры и деформационного упрочнения.

Кроме того, в предложенном способе перёд регулируемым охлаждением проводят выдержку в течение 0,6-4,5 с при темпе - ратуре конца деформирования, тогда как известный способ является неизотермическим, т.е. с постоянным снижением температуры полосы в процессе всего многопроходного пластического деформирования..

Новые условия многопроходного деформирования согласно предложенному способу обуславливают возникновения в каждом предыдущем проходе и сохранение в течение каждой последующей междеформационной паузы до начала последующего цикла деформационного упрочнения стали, а также обуславливают заданную степень

рекристаллизации стали, формирующую мелкозернистую суб- и микроструктуру, в частности, величину зерна деформированного у аустенита, таким образом, что каждый отдельный проход в совокупности с последующей междеформационной паузой образуют деформационный цикл, а в целом многопроходное деформирование по своему накапливаемому от цикла к циклу воздей0 ствию на структуру и свойства проката представляет собой деформационное цик- лирование.

Сущность предложенного способа заключается в следующем.

5 Комплекс свойств горячекатаного проката из углеродистых сталей определяется характером микроструктуры и субструктуры стали, которая формируется в процессе деформирования заготовки в аустенитном со0 стоянии и при последующем охлаждении с регулируемым у-«-превращением. Образование в структуре стали оптимального фа- зового свойства проката, частично сохранить упрочнение,полученное сталью в

5 процессе циклического пластического де формирования, и сформировать устойчивую к нагреву структуру стали, не разупрочняю- щуюся в околошовной зоне при сварке. Степень коагуляции карбидов в стали,

0 морфология ферритной фазы и размеры не полностью рекристиллизованных зерен микроструктуры и с дефектами решеток кристаллитов обеспечивают повышение прочности при сохранении вязкопластических

5 характеристик на уровне характеристик не: упрочненного деформационно-термическим путем горячекатаного проката.

Это позволяет применять деформационно-термически упрочненный прокат из

0 углеродистых сталей вместо более дорогостоящего проката из низколегированных сталей.

Экспериментально установлено, что температура конца деформирования долж5 на находиться в пределах Агз+(10-700С). При более высоких температурах резко возрастает скорость рекристаллизации деформированного у аустенита, что не позволяет сохранить необходимую степень деформа0 ционного упрочнения проката, размеры и морфологию ферритных зерен и перлита. Снижение температуры менее Агз+10°С приводит к образованию неравномерного характера микроструктуры стали.

5 Хотя прочностные свойства проката возрастают, вязкость, пластичность и свариваемость ухудшается, что недопустимо.

Завершение регулируемого охлаждения при температурах выше 700°С и дальнейшее охлаждение проката с произвольной скоростью приводит к снижению комплекса механических свойств стали, появлению нестабильности механических свойств по длине проката.

Снижение температуры окончания регламентированного охлаждения менее 400°С не приводит к улучшению комплекса свойств стали, а лишь затрудняет реализацию технологического процесса, что нецелесообразно.

В случае охлаждения со скоростью более 35QC/c происходит образование бейни- та и мартенсита в поверхностных слоях проката, снижение пластичности и вязкости стали,,

Уменьшение скорости охлаждения .менее 5°С/с не позволяет зафиксировать измельченную деформационным циклиро- ванием структуру, что ведет к снижению прочностных и вязкопластических свойств проката.

При скорости пластической деформации в первом цикле менее 5 с не улучшаются свойства стали, а лишь снижается производительность процесса. Увеличение истинной скорости деформации более б ведет к росту знергосиловйх параметров прокатки, не обеспечивает высоких степеней деформации, что ухудшает проработку структуры проката и производительность процесса.

Увеличение скорости пластической деформации от первого цикла к последнему позволяет за счет измельчения структурных элементов различного уровня накапливать деформационную составляющую упрочнения без снижения вязкопластических характеристик и образования анизотропии механических свойств.

При истинной скорости деформации в последнем проходе менее происходит разупрочнение проката, обусловленное динамической рекристаллизацией, что недопустимо.

Увеличение скорости деформации более 120 ведет к интенсивному разогреву деформируемого металла/его разупрочнению, а также росту энергосиловых параметров прокатки.

Сокращение продолжительности междеформационных пауз от цикл к циклу при деформационном циклироеании обеспечивает последовательное измельчение зерен аустенита и подготавливает структуру к формированию оптимального фазового состава и морфологии, равномерной дисперсной зеренной структуры готового проката. При начальной продолжительности пауз более 6 с процессы рекристаллизации завершаются полностью, что исключает

возможность накопления измельчения элементов структуры и деформационного упрочнения. Снижение продолжительности пауз менее 4 с ведет к снижению пластиче- 5 ских и вязкостных свойств стали, что недопустимо. Сокращение продолжительности последней междеформационной паузы менее 0,2 с приводит к росту анизотропии механических свойств, ухудшению пласти0 ческих свойств стали и с последующем к разупрочнению проката в зоне сварного шва. При продолжительности этой паузы более 0,4 с прочностные свойства проката из углеродистой стали нйжеСчём из низколеги5 рованной.

Изотермическая выдержка проката после завершения циклического деформирования обеспечивает частичное снятие наклепа (разупрочнение стали), стабилиза0 цию микроструктуры. При выдержке менее 0,6 с зерен микроструктуры сохраняют вытянутую форму, пластичность и вязкость стали ухудшается, нагрев в зоне термического влияния при сварке ведет к разупроч5 нению околошовной зоны.

Выдержка более 4,5 с не исключает разупрочнения стали до ур овняГне соответствующего прочности проката из низколегированных сталей.

0 Примеры реализации способа.

Заготовку из углеродистой сталк массового назначения СтЗсп разогревают до 980°С и прокатывают на 3 прохода с истин: ной суммарной деформацией е 1,3.8 до

5 конечной толщины. Скорость пластической деформации в первом цикле устанавливают ,5 , после чего раскат выдерживают в течение времени п 5 с и задают во вторую клеть. Скорость пластической деформации

0. во втором цикле увеличивают до Ог 55 и после паузы продолжительность тй 0,3 с раскат задают в валки и подвергают третьему циклу деформации со скоростью ufc 115

5 Одновременно с циклическим деформированием раскат охлаждают водой, поддер: живая его температуру и в последнем цикле, равной 875°С, что и соответствует температуре Агз+40°С. После завершения третьего

0

цикла деформирования прокат выдерживают при 875°С в течение Г0 2,.б с и охлаждают водой со скоростью V 20°C/c до То 600°С. Затем охлаждение завершают с произвольной скоростью до 20°С. 5 Прочностные свойства готового проката находятся на уровне прочностных свойств низколегированной стали 09 Г 2С . при улучшении свариваемости и сохранении вязкопластических характеристик.

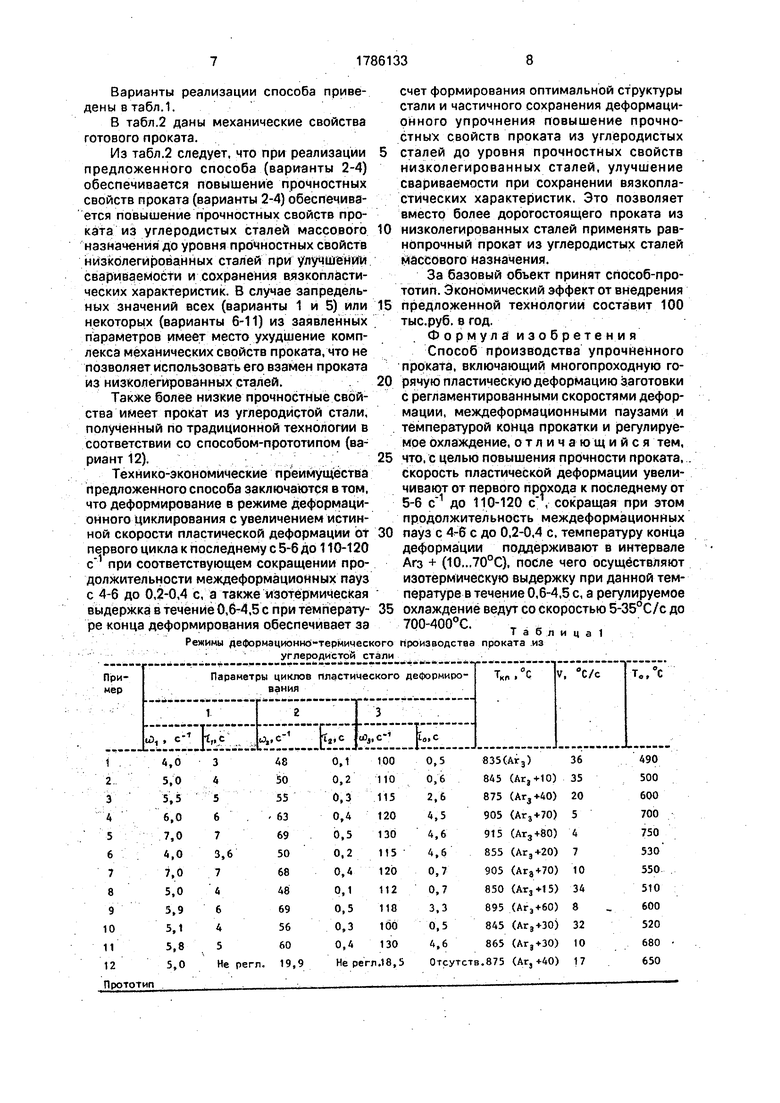

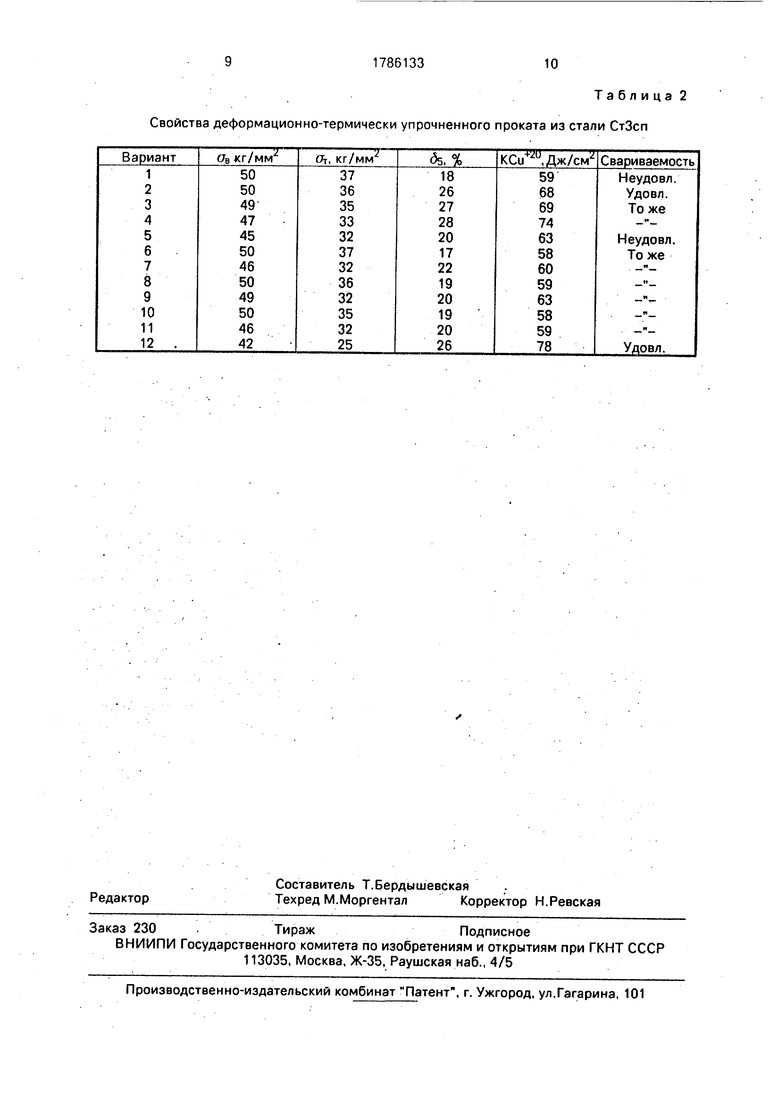

Варианты реализации способа приведены в табл.1.

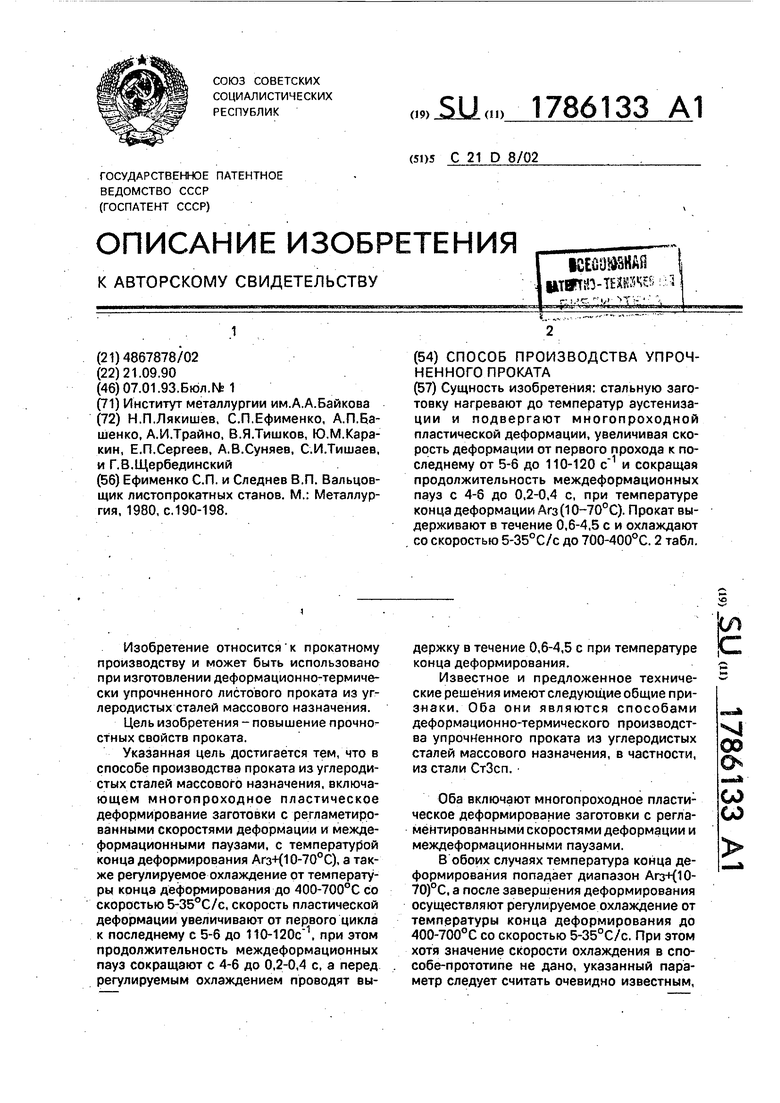

В табл.2 даны механические свойства готового проката.

Из табл.2 следует, что при реализации предложенного способа (варианты 2-4) обеспечивается повышение прочностных свойств проката (варианты 2-4) обеспечивается повышение прочностных свойств проката из углеродистых сталей массового назначения до уровня прочностных свойств низколегированных сталей при улучшении свариваемости и сохранения аязкопласти- ческих характеристик. В случае запредельных значений всех (варианты 1 и 5) или некоторых (варианты 6-11) из заявленных параметров имеет место ухудшение комплекса механических свойств проката, что не позволяет использовать его взамен проката из низколегированных сталей..

Также более низкие прочностные свойства имеет прокат из углеродистой стали, полученный по традиционной технологии в соответствии со способом-прототипом (вариант).

Технико-экономические преимущества предложенного способа заключаются в том, что деформирование в режиме деформационного циклирования с увеличением истинной скорости пластической деформации от первого цикла к последнему с 5-6 до 110-120 при соответствующем сокращении продолжительности междеформационных пауз с 4-6 до 0,2-0,4 с, а также изотермическая выдержка в течение 0,6-4,5 с при тёмперату- ре конца деформирования обеспечивает за

Режимы деформационно-термическ углеродистой ст

счет формирования оптимальной структуры стали и частичного сохранения деформационного упрочнения повышение прочностных свойств проката из углеродистых сталей до уровня прочностных свойств низколегированных сталей, улучшение свариваемости при сохранении вязкопла- стических характеристик. Это позволяет вместо более дорогостоящего проката из низколегированных сталей применять равнопрочный прокат из углеродистых сталей массового назначения.

За базовый объект принят способ-прототип. Экономический эффект от внедрения предложенной технологии составит 100 тыс.руб. в год.

Формул а изобретен и я Способ производства упрочненного проката, включающий многопроходную горячую пластическую деформацию заготовки с регламентированными скоростями деформации, междеформационными паузами и температурой конца прокатки и регулируемое охлаждение, о т л и ч а ющ и и с я тем, что, с целью повышения прочности проката, скорость пластической деформации увеличивают от первого прохода к последнему от 5-6 с до 110-120 с , сокращая при этом продолжительность междеформационных пауз с с до 0,2-0,4 с, температуру конца деформации поддерживают в интервале Агз + (10...70°С), после чего осуществляют изотермическую выдержку при данной температуре в течение 0,6-4,5 с, а регулируемое охлаждение ведут со скоростью 5-35°С/с до 700-400°С. „

Т а б .п и ц а 1

производства проката .из

Таблица2 Свойства деформационно-термически упрочненного проката из стали СтЗсп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТЫХ ЛИСТОВ | 2007 |

|

RU2348702C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2414516C1 |

| Способ термомеханической обработки сталей и сплавов | 1975 |

|

SU548636A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННЫХ РУЛОННЫХ ПОЛОС С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2675307C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2002 |

|

RU2225887C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2353670C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

Сущность изобретения: стальную заготовку нагревают до температур аустениза- ции и подвергают многопроходной пластической деформации, увеличивая скорость деформации от первого прохода к последнему от 5-6 до 110-120 и сокращая продолжительность междеформационных пауз с 4-6 до 0,2-0,4 с, при температуре конца деформации Агз(10-70°С). Прокат выдерживают в течение 0,6-4,5 с и охлаждают . со скоростью 5-35°С/с до 700-400°С. 2 табл.

| Ефименко С.П | |||

| и Следнев В.П | |||

| Вальцовщик листопрокатных станов | |||

| М.: Металлургия, 1980, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-07—Публикация

1990-09-21—Подача