Изобретение относится к области термо.механической обработки сталей и сплавов.

Известен способ высокотемнературной термомеханической обработки (ВТМО) сталей и сплавов, представляющий собой сочетание нагрева в область стабильного аустенита, определенной выдержки в этой области, последуюш,ей деформации и немедленной закалки на мартенсит.

Известен способ термомеханической обработки, включающий аустенитизацию, пластическую деформацию и закалку, при котором деформацию проводят дробно.

Однако влияние продолжительности междеформационных пауз на реализуемый комплеке свойств не изучено.

При проведении упрочнения по известному способу получаемые результаты нестабильны по уровню достигаемых свойств, велик разброс данных, затруднена воспроизводимость результатов.

С целью повышения механических свойств и стабильности предлагается дробную деформацию проводить с регламентированными междеформационными паузами, обеспечивающими протекание динамической полигонизации, причем для сталей средне- и высокоуглеродистых малолегированных деформацию проводят с .мел деформационными паузами 10-15 сек, для сталей средне- и высокоуглеродистых среднелегированных - 30-45 сек., для углеродистых сталей высоколегированных - 45-90 сек.

Как известно, динамическая полигонпзация - процесс диффузионный, для развития и завершения которого требуется онределенное время. Если продолжительность междеформационной паузы недостаточная, т. е. процессы динамической полигонизации не успевают развиться, то последующая закалка фпксирует состояние горячего наклепа. Комплекс свойств при такой обработке сравнитель-но невысокий и нестабильный.

Если междеформационная выдержка больше, чем оптимальная (границы которой указаны выше), то в структуре начинают протекать процессы динамической рекристаллизации. Последняя сопровождается значительным снижением свойств.

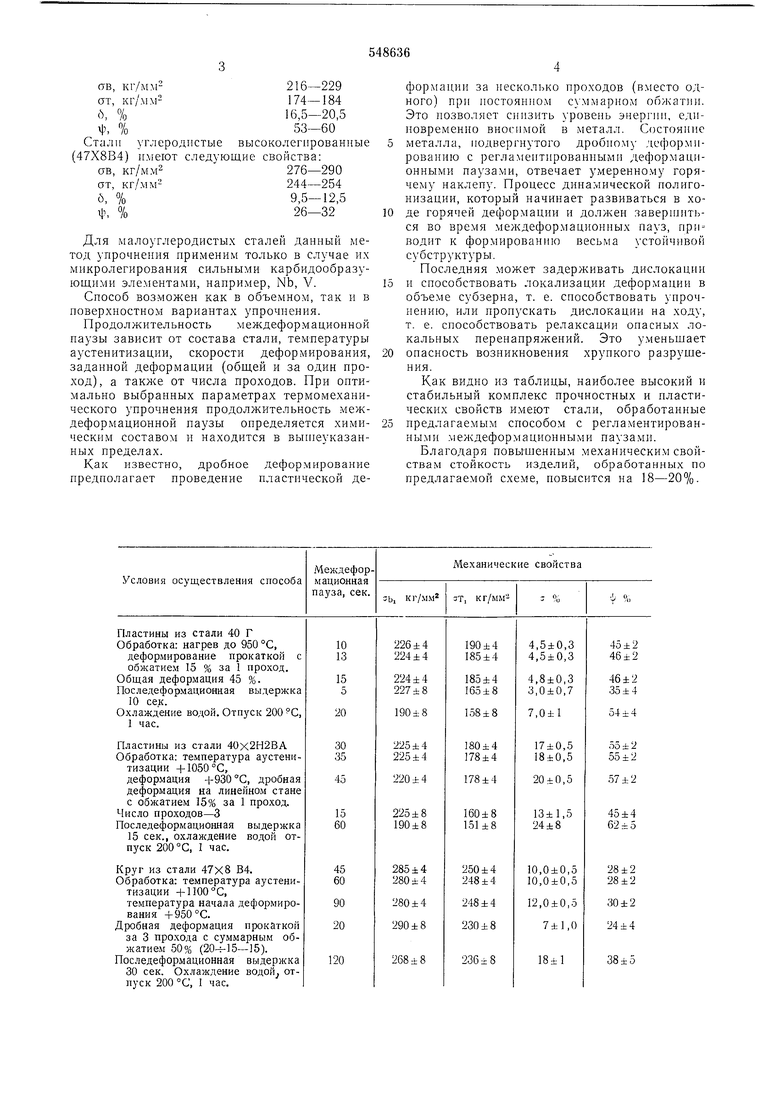

Средне- и высокоуглеродистые малолегированные стали (например, ст. 40Г), обработанные по предлагаемому способу, характерпзуются следующими свойствами.

ав, кг/мм2220-230

ат, КГ/М.М2181 - 194

f, %4,2-5,1

г|з, %43-48

Средне- и высокоуглеродистые среднелегированные стали (40Х2Н2ВА) имеют следующие свойства:

ав, кг/мм2216-229

от, кг/.мм-174-184

и, %16,5-20,5

4 %53-60 Стали углеродистые высоколегированные

(47Х8В4) имеютследующие свойства:

ав, кг/мм2 276-290

ат, кг/мм2244-254

б, %9,5-12,5

11), %26-32

Для малоуглеродистых сталей данный метод упрочнения нрименим только в случае их микролегирования сильными карбидообразуюш,ими элементами, нанример, Nb, V.

Способ возможен как в объемном, так и в новерхностном вариантах упрочнения.

Продолжительность междеформационной паузы зависит от состава стали, температуры аустенитизации, скорости деформирования, заданной деформации (общей и за один проход), а также от числа проходов. При оптимально выбранных параметрах термомеханического упрочнения продолжительность междеформационной паузы определяется химическим составом и находится в вьппеуказанных пределах.

Как известно, дробное деформирование предполагает проведение пластической деформации за несколько проходов (вместо одного) при постоянном суммарном обжатии. Это позволяет снизить уровень энергии, едиповременно вносимой в металл. Состояние металла, подвергнутого дробному деформированию с регламентированными деформационными паузами, отвечает умеренно.му горячему наклепу. Процесс динамической полигонизации, который начинает развиваться в ходе горячей деформации и должен заверишт))ся во время междефор.мационных пауз, npii водит к формированию весьма устойчивой субструктуры.

Последняя может задерживать дислокации

и способствовать локализации деформации в объеме субзерна, т. е. способствовать унрочнению, или пропускать дислокации на ходу, т. е. способствовать релаксации опасных локальных перенапряжений. Это у.меньшает

опасность возникновения хрупкого разрущения.

Как видно из таблицы, наиболее высокий и стабильный комплекс прочностных и пластических свойств имеют стали, обработанные

предлагае.мым способом с регламентированными междеформационными пауза.ми.

Благодаря повышенным механическим свойствам стойкость изделий, обработанных по предлагаемой схеме, повысится на 18-20%. 5 Формула изобретения 1.Способ термомеханической обработки сталей и снлавов, включающий аустенитизацню, дробную пластическую деформацию И закал-5 ку, отличающийся тем, что, с целью повьпиения механических свойств и их стабильности, дробную пластическую деформацию проводят с регламентированными междеформационнымп паузами, обеспечивающими про-ш текание динамической полигонизации. 2.Способ по п. 1, отличающийся тем, 6 что деформацию среднеуглеродистых и высокоуглеролистых малолегнрованных сталей проводят с междеформацноннымн паузами 10-15 сек. 3. Способ но и. 1, отличающийся тем, что деформацию среднеуглеродистых среднелегированных сталей проводят с междефор мационными паузами 30-45 сек. 4. Способ по п. 1, отличающийся тем, что деформацию углеродистых высоколегированных сталей проводят с междеформационными паузами 45-90 сек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ | 1970 |

|

SU281515A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| Способ термомеханической обработки микролегированных сталей | 2016 |

|

RU2627715C1 |

| Способ термомеханической обработки стальных изделий | 1980 |

|

SU985080A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ изготовления изделий | 1982 |

|

SU1025744A1 |

| Способ термической обработки быстрорежущей стали | 1982 |

|

SU1089152A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2465346C1 |

Авторы

Даты

1977-02-28—Публикация

1975-11-19—Подача