Изобретение относится к области порошковой металлургии, а именно к высоко- плотным конструкционным сталям, полученным методом горячей штамповки пористых заготовок, и может быть использовано для повышения обрабатываемости этих материалов резанием при минимальном изменении основных механических свойств.

Известна порошковая конструкционная сталь следующего состава, мас.%: углерод 1,0-5,0, фосфор 0,2-0,8, сера 0,5, железо и примеси - остальное 1.

В качестве прототипа принята порошковая высокоплотная конструкционная сталь, включающая углерод при следующем соотношении компонентов, мас.%:

Углерод0,10-1,2

ЖелезоОстальное 2.

Указанная сталь имеет остаточную пористость 0,5-3,5%. Недостаток данной стали - низкая обрабатываемость резанием.

Целью изобретения является улучшение обрабатываемости резанием порошковой стали.

Поставленная цель достигается тем, что высокоплотная порошковая конструкционная сталь с остаточной пористостью 0,5- 3,5%. включающая углерод, железо, дополнительно содержит кальций и фосфор при следующем содержании компонентов, мас.%:

Углерод0,10-1,20 Кальций 0,01-0,25 Фосфор 0,004-0,20 Железо Остальное.

Основными отличительными признаками предлагаемого технического решения являются:

1. Использование кальция и фосфора в качестве легирующих элементов стали класса горячештампованные порошковые конструкционны е стали с остаточной пористостью 0,5-3,5% с целью обрабатываемости резанием при минимальном влиянии на основные механические свойства.

2. Количественное содержание кальция 0,01-0,25 мас.% и фосфора 0.004-0,20 мас.%.

w

ё

VI

00 Os

4 N

Изобретение иллюстрируется следующим примером.

, В шихту предлагаемых сталей добавляли гторошки гидрида кальция и гипофосфита цинка, гранулометрический состав которых находился в пределах 0,001-0,010 мм.

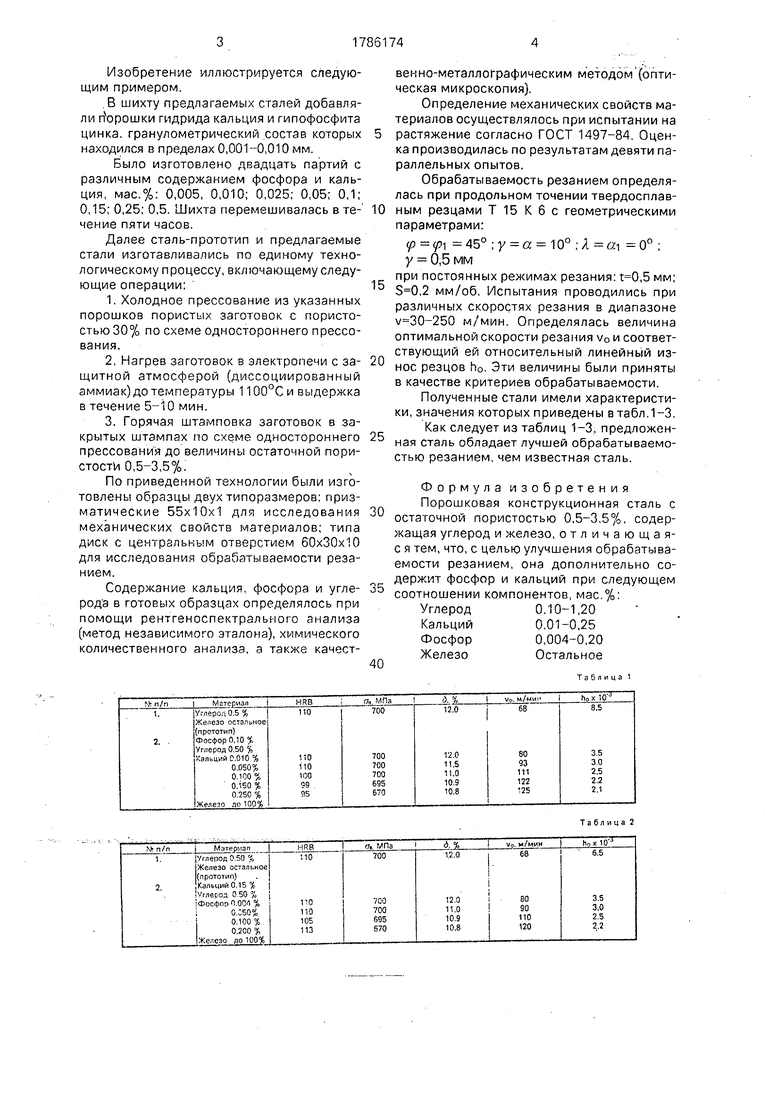

Было изготовлено двадцать партий с различным содержанием фосфора и кальция, мас.%: 0,005, 0,010; 0,025; 0,05; 0,1; 0,15; 0,25; 0,5. Шихта перемешивалась в течение пяти часов.

Далее сталь-прототип и предлагаемые стали изготавливались по единому технологическому процессу, включающему следующие операции:

1. Холодное прессование из указанных порошков пористых заготовок с пористостью 30% по схеме одностороннего прессования.

2. Нагрев заготовок в электропечи с за- щитной атмосферой (диссоциированный аммиак) до температуры 1100°С и выдержка в течение 5-10 мин.

3. Горячая штамповка заготовок в закрытых штампах по схеме одностороннего прессования до величины остаточной пористости 0,5-3,5%;

По приведенной технологии были изготовлены образцы двух типоразмеров: призматические 55x10x1 для исследования механических свойств материалов; типа диск с центральным отверстием 60x30x10 для исследования обрабатываемости резанием.

Содержание кальция, фосфора и угле- рода в готовых образцах определялось при помощи рентгеноспектрального анализа (метод независимого эталона), химического количественного анализа, а также качест

венно-металлографическим методом (оптическая микроскопия).

Определение механических свойств материалов осуществлялось при испытании на растяжение согласно ГОСТ 1497-84. Оценка производилась по результатам девяти параллельных опытов.

Обрабатываемость резанием определялась при продольном точении твердосплавным резцами Т 15 К 6 с геометрическими параметрами:

(р pi 45° ; у а 10° ; Я ол 0° ;

у 0,5 мм

при постоянных режимах резания: ,5 мм; ,2 мм/об, Испытания проводились при различных скоростях резания в диапазоне v 30-250 м/мин. Определялась величина оптимальной скорости резания v0 и соответствующий ей относительный линейный износ резцов h0. Эти величины были приняты в качестве критериев обрабатываемости.

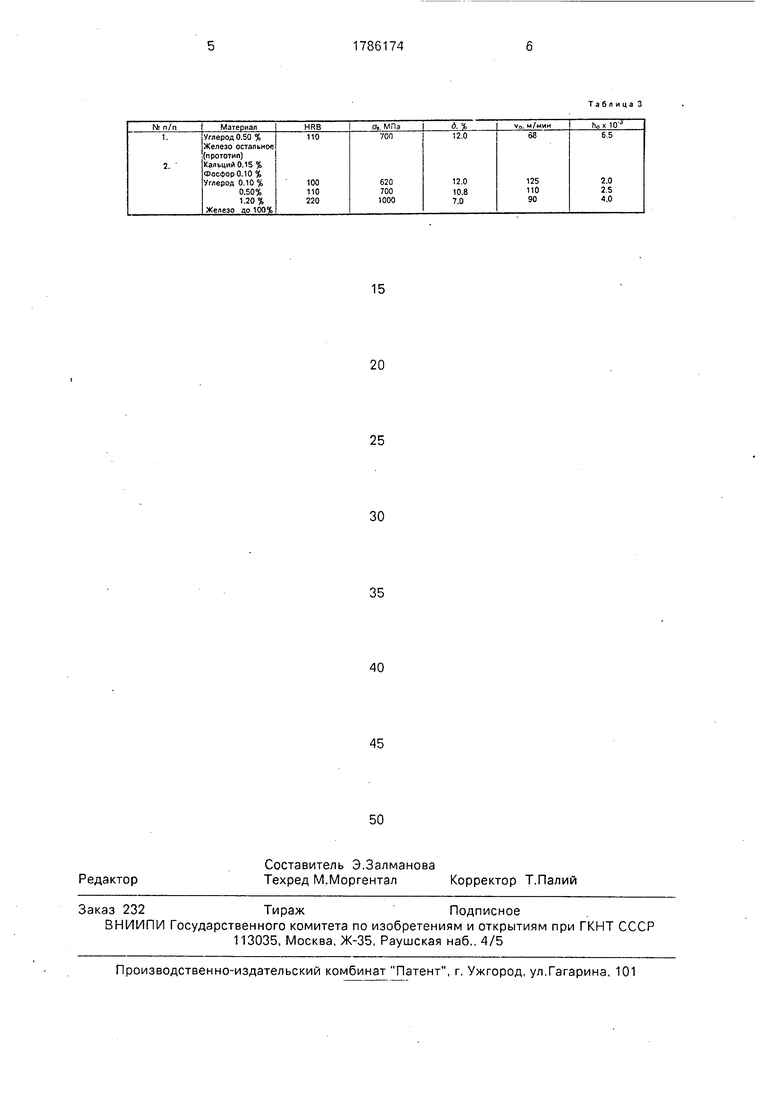

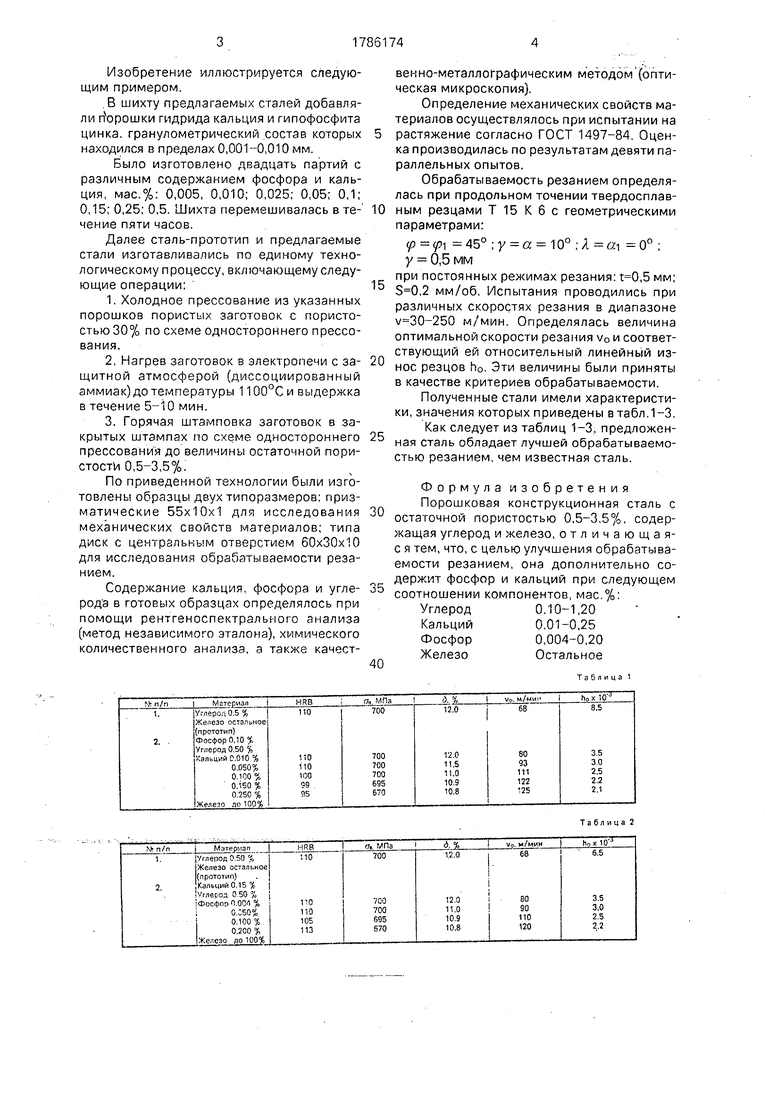

Полученные стали имели характеристики, значения которых приведены в табл.1-3. Как следует из таблиц 1-3, предложенная сталь обладает лучшей обрабатываемостью резанием, чем известная сталь.

Формула изобретения

Порошковая конструкционная сталь с остаточной пористостью 0,5-3,5%, содержащая углерод и железо, отличающая- с я тем, что, с целью улучшения обрабатываемости резанием, она дополнительно содержит фосфор и кальций при следующем соотношении компонентов, мас.%:

Углерод0,10-1,20

Кальций0,01-0,25

Фосфор0,004-0,20

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОУГЛЕРОДИСТАЯ АВТОМАТНАЯ СТАЛЬ | 2023 |

|

RU2814575C1 |

| СОРТОВОЙ ПРОКАТ ИЗ СРЕДНЕУГЛЕРОДИСТОЙ ХРОМСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2006 |

|

RU2338794C2 |

| Способ получения конструкционной порошковой стали | 1991 |

|

SU1803264A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Низкоуглеродистая автоматная сталь | 2015 |

|

RU2623530C1 |

| СОРТОВОЙ ПРОКАТ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2006 |

|

RU2355785C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1998 |

|

RU2167954C2 |

| Сталь для отливок | 1990 |

|

SU1724719A1 |

| НИЗКОЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ С ПОВЫШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ | 2014 |

|

RU2564502C1 |

Изобретение относится к области порошковой металлургии, в частности к высокоплотным порошковым конструкционным сталям, полученным горячей штамповкой пористых заготовок. Сущность изобретения: предложена порошковая конструкционная сталь с остаточной пористостью 0,5-3,5% следующего состава, мас.%: углерод 0,10-1,20, кальций 0,01-0,25, фосфор 0,004-0,20, железо - остальное. Сталь обладает повышененой обрабатываемостью резанием, 3 табл.

Таблица 2

Таблица 3

| Неполяризованный быстродействующий автоматический выключатель | 1937 |

|

SU53712A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дорофеев Ю.Г | |||

| Динамическое горячее прессование порошковых заготовок | |||

| - М.: Металлургия, 1977, с.216. | |||

Авторы

Даты

1993-01-07—Публикация

1991-01-02—Подача