Изобретение относится к области порошковой металлургии, а именно к способам изготовления высокоплотной беспористой конструкционной порошковой стали общемашиностроительного назначения улучшенной обрабатываемости резанием.

Целью изобретения является улучшение и стабилизация обрабатываемости резанием высокоплотной конструкционной порошковой стали заключающееся в получении высоких показателей ее обрабатываемости резанием при повыигений физико-механических свойств, а также в улучшении стабильности этих свойств, посредством введения кальция в минимальном количестве обеспечивающим эффект улучшения обрабатываемости резанием и получения его равномерного распределения по объему заготовки в виде мелкодисперсной фазы.

Поставленная цель достигается за счет того, что высокоплотную порошковую конструкционную сталь получают по следующей технологии: приготовление порошковой смеси компонентов, входящих в состав стали, прессование порошковой смеси в закрытой пресс-форме с получением пористого брикета, нагрев брикета до температуры ковки в защитной атмосфере, выдержку его при этой температуре и его горячую обработку давлением с получением беспористого материала, диффузионный отжиг в защитной атмосфере с получением готового материала, причем кальций вводят в порошковую смесь компонентов, входящих в состав стали, в виде химического соединения СНз(СН)1бСООЬСа (стеарат кальция) в количестве 0,1+5 мас.%, пористый брикет изготовляют с остаточной пористостью 7-10%, нагрев пористого брикета осуществляют со скоростью 10-20°С/с до температуры 900- 1000°С, а выдержку брикета при этой температуре осуществляют из расчета 3-5 с на 1 мм сечения заготовки.

ел

с

со

О

ы ю о

Јь

Введение кальция в порошковую смесь в виде стеарата кальция в указанном количестве дает возможность получить готовый материал с содержанием кальция в количестве 0,05-1-0,5 мас.%, что достаточно для улучшения обрабатываемости резанием и не приводит к ухудшению прочностных и других физико-механических свойств.

Стеарат кальция имеет невысокую плотность и при введении его в порошковую смесь в. указанном количестве он занимает больший объем, чем эквивалентное по массе количество порошка фторида кальция.

Поэтому при перемешивании порошковой смеси достигается его более равномерное распределение по обьему смеси. . . При нагреве пористого брикета перед горячей обработкой давлением в защитной среде до указанных температур стеарат кальция разлагается на составляющие компоненты. Газообразные компоненты разложения образуют в порах брикета восстановительную среду. Это с/юсобству- ет удалению оксидов железа с поверхности пор, кальций выделяется на этих поверхностях в виде мелкодисперсной фазы.

Для предотвращения окисления кальция пористой порошковый брикет выполняют более высокоплотным с остаточной пористостью в пределах 10-15% (вместо 15- 20% в способах аналогах). При такой остаточной пористости количество открытых пор в брикете резко сокращается, сужается сечение открытых пор. Газообразные продукты распада стеарата кальция частично удаляются через открытые поры, а окисление кальция при этом незначительно (не более 10%).

При горячей обработки давлением нагретого брикета происходит ликвидация как закрытых так и открытых пор по всему объему заготовки, В процессе этого газообразные продукты распада окончательно удаляются из материала, а кальций распределяется в виде мелкодисперсной фазы равномерно по всему объему материала.

Изготовление на операции прессования порошковой смеси пористого брикета с меньшей остаточной пористостью (10-15% вместо 15-10% в способах аналогах) не приводит к значительному увеличению энергозатрат и снижению ресурса работы штамповой оснастки, т.к. стеарат кальция оказывает смазочное действие и значительно снижает трение в процессе прессования как между частицами порошка в объеме брикета, так и между частицами порошка и .стенками штамповой оснастки, в конечном итоге для получения более плотного брикета

усилие прессования практически не возрастает.

В целях сокращения окисления кальция из поверхностных слоев брикета при его

нагреве перед горячей обработкой давлением выбраны рациональные температурно- временные режимы нагрева. Скорость нагрева в пределах 10-20% С/с и время выдержки брикета при конечной температуре

0 нагрева в пределах 3-5 с на 1 мм сечения заготовки обеспечивают минимальное время прогрева до равномерной температуры по всему сечению образца.

Конечная температура нагрева брикета

5 900-1000°С достаточна для горячей обработки давлением. При переносе брикета из зоны нагрева в зону горячей обработки давлением не происходит его остывания ниже температуры ковки.

0 Превышение температуры нагрева свыше 1000°С приводит к увеличению окисления кальция в поверхностном слое заготовки и вызывает неравномерное распределение его по объему брикета и поэто5 Му нежелательно.

Если для получения требуемой структуры стали необходимы диффузионные реакции между компонентами при высоких температурах, после горячей обработки

0 давлением осуществляют диффузионный отжиг материала при температуре до 1200°С и времени выдержки до 5 ч.

Установлено, что режимы диффузионного отжига в указанных пределах не приво5 дят к окислению кальция в готовом материале. Приведенный способ позволяет получить равномерное распределение кальция по всему объему заготовки в виде мелко дисперсной фазы, поэтому для реализации

0 эффекта улучшения обрабатываемости резанием требуется меньшее его количество, а именно 0,1-0,5 мас.%.

Уменьшение содержания кальция до указанных пределов снижает эффект разуп5 рочнения готового материала, поэтому твердость и предел прочности материала, полученного по заявленному нами способу выше и лежат в пределах, характерных для бескальциевых материалов.

0 Основными отличительными признаками заявляемого способа являются:

использование нового исходного сырья стеарата кальция и его количественное со- дерхоние 0,1-0,5 мас.%;

5 параметры пористого брикета, а именно:

остаточная пористость в пределах 10-15%,

скоростной режим нагрева пористого брикета °С/с,

временной режим выдержки нагретого брикета из расчета 3-5 с на 1 мм сечения брикета:

температурный режим нагрева: конечная температура в пределах 900-1000°С.

Предлагаемое техническое решение обладает новизной, так как совокупность, отличительных признаков решения направленная на достижения поставленной цели неизвестно из патентных и литературных источников.

Совокупность признаков ограничительной и отличительной части формулы изобре-. тения дает новое свойство и эффект, а Именно улучшение качества высокоплотной конструкционной порошковой стали обще- |у|ашиностроительного назначения, которое выражается в повышении твердости и предела прочности на 10-15%, При получении высоких показателей обрабатываемости ре- з1анием, а также в получении более стабильных прочностных и пластических свойств готового материала.

Для проведения сравнительных испытаний были изготовлены порошковые стали п|о предлагаемому способу и способу, при- нятому в качестве прототипа.

Предлагаемый способ включает следующие, операции:

приготовление порошковой смеси из порошков железа (ПЖ2Р) с добавкой: 2% по стеарата кальция; j прессование порошковой смеси в закрытой пресс-форме с получением пористого брикета с остаточной пористостью 12% (развиваемое при этом удельное усилие прессования 520 МПа);

нагрев брикета в защитной атмосфере (осушенный водород) в течение 100 с со скоростью нагрева 15°С/с до температуры 950°С;.-..выдержку при этой температуре в течение 30 с (из расчета 4 с на 1 мм сечения при толщине брикета 10 мм); 4 горячую обработку давлением методом осадки в закрытой пресс-форме при величине удельной приведенной работы уплотнения 200-220 МД/м3;

диффузионный отжиг в защитной атмосфере.

Известный способ включает следующие операции:

приготовление порошковой смеси из компонентов, входящих в состав стали;

прессование порошковой смеси в закрытой пресс-форме с получением пористого брикета с остаточной пористостью 20% (развиваемое при этом удельное усилие прессование 750 МПа):

нагрев брикета в защитной атмосфере (осушенный водород) в течение 5-20 мин при температуре 1100°С:

горячую обработку давлением методом

осадки в закрытой пресс-форме при величине удельной приведенной работы уплотнения 200-220 МДж/м5:

диффузионный отжиг в защитной атмосфере.

. Исследовались прочность, твердость, а также обрабатываемость резанием по стандартным и общепринятым методикам, образцов, полученных по первому и второму способу.

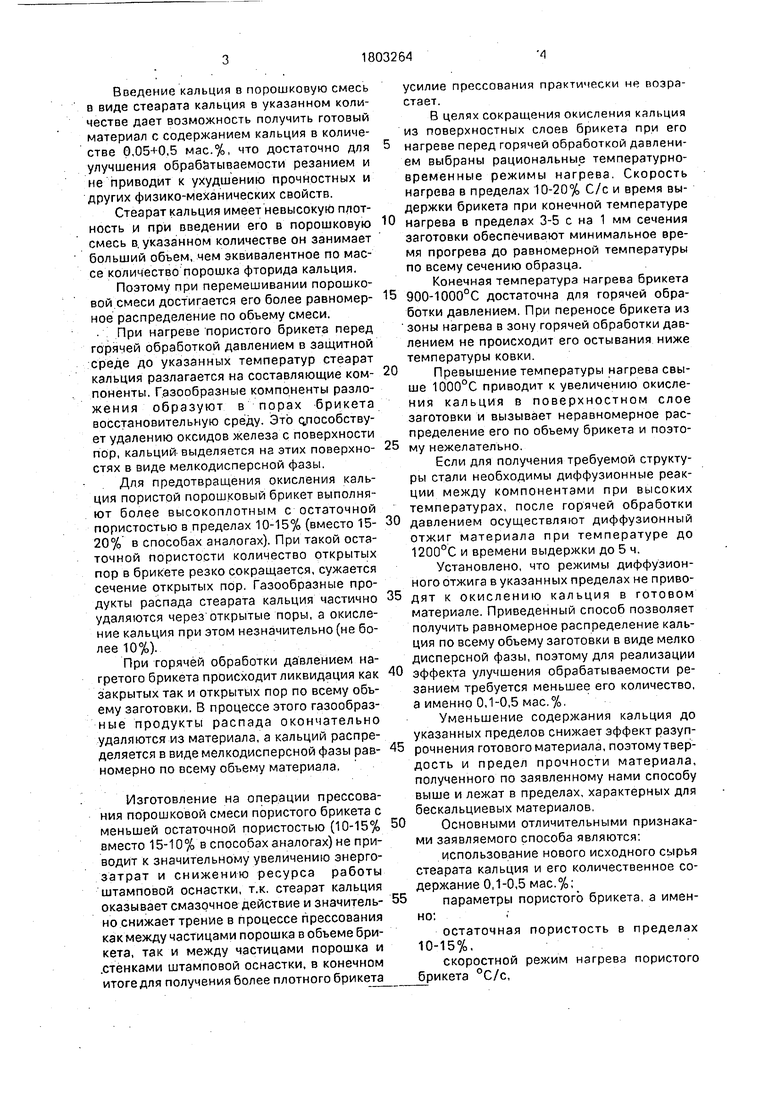

PeiyflbTaTbi испытаний приведены в табл.1.

Из приведенных данных следует, что материал изготовленный по предлагаемому способу, по характеристикам обрабатывае.мости резанием лучше, чем материал изготовленный по известному способу. При этом прочность и твердость материала, полученного по предлагаемой нами технологии на 10-12% выше, а стабильность этих свойств

в 1,5-2 раза лучше.

Для обоснования граничных режимов предлагаемого нами способа проведены дополнительные эксперименты.

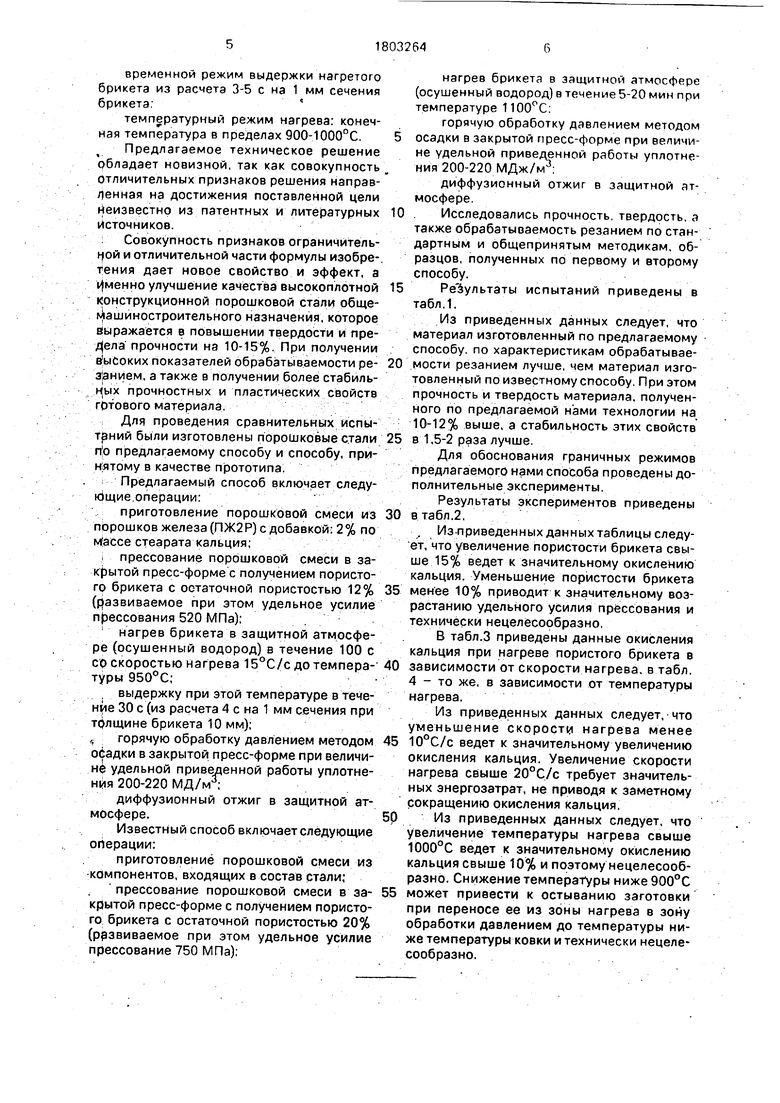

Результаты экспериментов приведены

в табл.2,

Из-приведенных данных таблицы следует, что увеличение пористости брикета свыше 15% ведет к значительному окислению кальция. Уменьшение пористости брикета

менее 10% приводит к значительному возрастанию удельного усилия прессования и технически нецелесообразно.

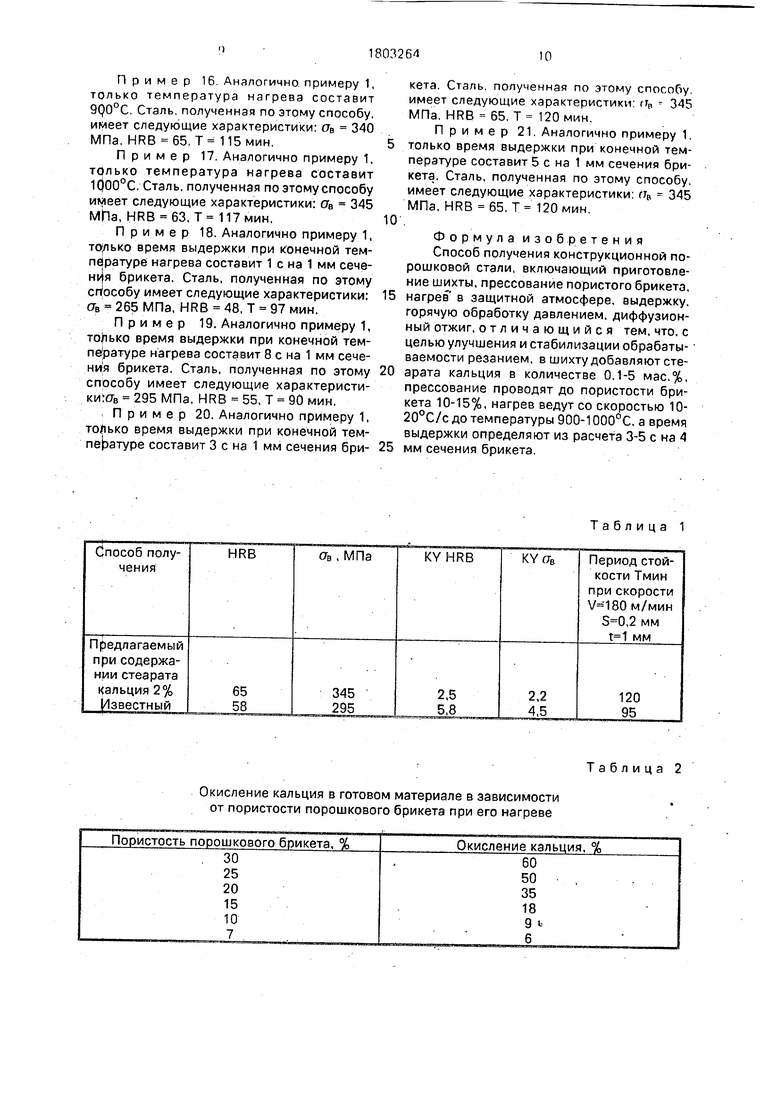

В табл.3 приведены данные окисления кальция при нагреве пористого брикета в

зависимости от скорости нагрева, в табл. 4 - то же, в зависимости от температуры нагрева.

Из приведенных данных следует, что уменьшение скорости нагрева менее

10°С/с ведет к значительному увеличению окисления кальция. Увеличение скорости нагрева свыше 20°С/с требует значительных энергозатрат, не приводя к заметному сокращению окисления кальция.

Из приведенных данных следует, что увеличение температуры нагрева свыше 1000°С ведет к значительному окислению кальция свыше 10% и поэтому нецелесообразно. Снижение температуры ниже 900°С

может привести к остыванию заготовки при переносе ее из зоны нагрева в зону обработки давлением до температуры ниже температуры ковки и технически нецелесообразно.

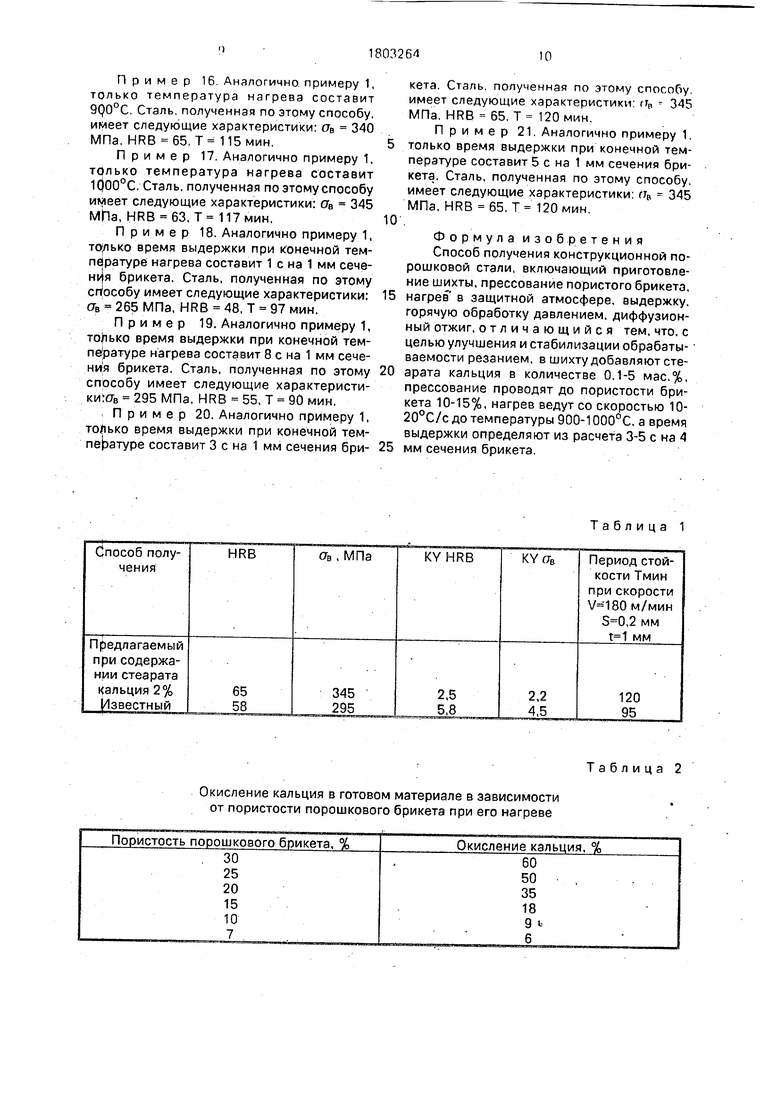

В табл.5 приведены данные окисления кальция при нагреве пористого брикета в зависимости от времени выдержки при конечной температуре нагрева.

Из приведенных данных следует, что увеличение времени выдержки свыше 5 с/мм ведет к значительному окислению кальция. Снижение времени выдержки менее 3 с/мм приводит к неравномерному прогреву заготовки по объему к увеличению коэффициента вариации прочностных свойств в 2-2,5 раза.

Таким образом,.оптимальным следует считать следующие режимы получения материала: прессование пористого брикета до остаточной пористости 10-15%; скоростной режим нагрева пористого брикета 10-20°С/с; временный режим выдержки нагретого брикета из расчета 3-5 с на 1 мм сечения заготовки; температурный режим нагрева 900-1000°С. ,..-.

Пример 1. Предлагаемый способ включает следующие операции:

прессование порошковой смеси из порошков железа (ПЖ2Р) с добавкой 2 мас.% стеарата кальция;

прессование порошковой смеси в закрытой пресс-форме с получением пористого брикета с остаточной пористостью 12% (развиваемое при этом удельное усилие прессования 520 МПа);

нагрев брикета в защитной атмосфере (осушенный водород) в течение 100 с со скоростью нагревд Т5°С/с до температуры 950°С;

выдержку при этой температуре в теме- ние 30 с (из расчета 4 с на 1 мм сечения при толщине брикета 10 мм);

.горячую обработку давлением методом осадки в закрытой пресс-форме при величине удельной приведенной работы уплотне- ния 200-220 МДж/м3;

диффузионный отжиг в защитной атмосфере. -..-.

Сталь- полученная по этому способу, имеет следующие характеристики: 7В 345 -МПа, HRB 65, Т 120 мин.

Пример 2. Аналогично примеру 1, только количество стеарата кальция составляет 0,05 мас.%. Сталь, полученная поэтому способу, имеет следующие характеристики: С7В 300 МПа, HRB 600, Т 96 мин.

Пример 3, Аналогично примеру 1, только количество стеарата кальция составляет 6 мас.%. Сталь, полученная по этому способу, имеет следующие характеристики: тв 280 МПа, HRB 55, Т 120 мин.

Пример 4. Аналогично примеру 1, только количество стеарата кальция составляет 0,1 мас.%. Сталь, полученная по этому

способу, имеет следующие характеристики: (7„ 320 МПа. HRB-63. Т 105 мин.

Пример 5. Аналогично примеру 1. только количество стеарата кальция составляет 5 мас.%. Сталь, полученная по этому способу, имеет следующие характеристики: 0в 310 МПа, HRB 62, Т 120 мин.

Пример 6. Аналогично примеру 1. только пористость порошкового брикета составит 7%. Сталь, полученная по этому способу, имеет следующие характеристики: тв 345 МПа, HRB 65. Т 120. а развиваемое при этом удельное усилие прессования составит 750 МПа.

Пример. Аналогично примеру 1, только пористость порошкового брикета составит 20%. Сталь полученная по этому способу, имеет следующие характеристики: ств 300 МПа. HRB 56, Т 97 мин.

Пример 8. Аналогично примеру 1, только пористость порошкового брикета составит 10%. Сталь, полученная по этому способу, имеет следующие характеристики: ств 330 МПа, HRB 63, Т 115 мин.

Пример 9. Аналогично примеру 1, только пористость порошкового брикета составит 15%. Сталь, полученная по этому способу, имеет следующие характеристики: 7В 340 МПа, HRB 63, Т 120 мин.

Пример 10. Аналогично примеру 1, только скорость нагрева составит 5°С/с. Сталь, полученная по этому способу имеет следующие характеристики: ав 280 МПа, HRB 57, Т 90 мин.

Пример 11. Аналогично примеру 1, только скорость нагрева составит 25°С/с. Сталь, полученная по этому способу имеет следующие характеристики: тв 290 МПа; HRB -бО. Т 10 мин.

Пример 12. Аналогично примеру 1, только скорость нагрева составит 10°С/с. Сталь, полученная по этому способу, имеет следующие характеристики: ав 340 МПа, HRB 63, мин.

Пример 13. Аналогично примеру 1, только скорость нагрева составит 20°С/с. Сталь, полученная по этому способу, имеет следующие характеристики: МПа, HRN 64, 7 115 мин.

Пример 14. Аналогично примеру 1, только температура нагрева составит 850°С. Сталь, полученная по этому способу, имеет следующие характеристики: ггв 260 МПа, HRB 50, 7 80 мин/

Пример 15. Аналогично примеру 1, только темп ература нагрева составит 1100°С. Сталь, полученная по этому способу, имеет следующие характеристики: ав 295 МПа, HRB 58. Т 98,мин.

Пример 16. Аналогично, примеру 1, только температура нагрева составит 9QO°C. Сталь, полученная по этому способу, имеет следующие характеристики: сгв 340 МПа, HRB 65, Т 115 мин.

Пример 17. Аналогично примеру 1, только температура нагрева составит 1000°С. Сталь, полученная по этому способу имеет следующие характеристики: аъ 345 МПа, HRB 63, Т- 117 мин,

Пример 18. Аналогично примеру 1, только время выдержки при конечной температуре нагрева составит 1 с на 1 мм сечения брикета. Сталь, полученная по этому сп-особу имеет следующие характеристики: Ой 265 МПа, HRB 48, Т 97 мин.

Пример 19. Аналогично примеру 1, только время выдержки при конечной тем- пфатуре нагрева составит 8 с на 1 мм сечения брикета. Сталь, полученная по этому способу имеет следующие характеристики: 295 МПа, HRB 55. Т 90 мин.

Пример 20. Аналогично примеру 1, только время выдержки при конечной температуре составит 3 с на 1 мм сечения брикета. Сталь, полученная по этому способу, имеет следующие характеристики: (Тр - 345 МПа. HRB 65. Т 120 мин.

Пример 21. Аналогично примеру 1. только время выдержки при конечной температуре составит 5 с на 1 мм сечения брикета. Сталь, полученная по этому способу, имеет следующие характеристики: гтв 345 МПа, HRB 65, Т 120 мин.

Формула изобретения Способ получения конструкционной порошковой стали, включающий приготовление шихты, прессование пористого брикета,

нагрев в защитной атмосфере, выдержку, горячую обработку давлением, диффузионный отжиг, отличающийся тем, что, с целью улучшения и стабилизации обрэбатьи ваемости резанием, в шихту добавляют стеарата кальция в количестве 0.1-5 мас.%, прессование проводят до пористости брикета 10-15%, нагрев ведут со скоростью 10- 20°С/с до температуры 900-1000°С, а время выдержки определяют из расчета 3-5 с на 4

мм сечения брикета.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокоплотной конструкционной порошковой стали | 1989 |

|

SU1678882A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОНСТРУКЦИОННОЙ ПОРОШКОВОЙ СТАЛИ | 1999 |

|

RU2171159C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ ПОРОШКОВОЙ СТАЛИ | 1995 |

|

RU2090309C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| Способ получения термоэлектрического материала р-типа проводимости на основе твердых растворов BiTe-SbTe | 2017 |

|

RU2683807C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

Сущность изобретения: смешивают порошковые компоненты, входящие в состав стали, с соединением стеарата кальция в составе 0,1-5 мас.%, ведут прессование пористого брикета до остаточной пористости 10-15%, нагревают брикет в защитной атмосфере со скоростью 10-20 С/с до температуры 900-1000°С с выдержкой при этой температуре 3-5 с на 1 мм сечения образца. Проводят горячую обработку давлением с получением беспористого материала и диффузионный отжиг в защитной атмосфере в течение 0,5-3 ч при температуре 900-1000°С. 5 табл.

Окисление кальция в готовом материале в зависимости от пористости порошкового брикета при его нагреве

Таблица 1

Таблица 2

Время выдержки, секунды на 1 мм сечения заготовки

2

3

5

10

30

60

Таблица 3

Таблица 4

Таблица 5

Окисление кальция в готовом материале, %

8

8

10

15

20

30

| Дорофеев Ю.Г | |||

| и др | |||

| Динамическое горячее прессование пористых порошковых заготовок, - М.: Металлургия, 1977, с, 135-152 |

Авторы

Даты

1993-03-23—Публикация

1991-04-22—Подача