Изобретение относится к производству износостойких сталей для изготовления оснастки для литья под давлением и штампов.

Известен сплав следующего химического состава, мае.%:

Углерод.2,1-2,3

Марганец0, б-1,2

Хром19-20,5

Алюминий0,4-0,7

примеси:

КремнийДо 0.6

Сера, Д° °.°6

ФосфорД° О Об

ЖелезоОстальное

Недостаток сплава - повышенная хрупкость, обусловленная высоким содержанием углерода.

Известен сплав на основе железа, содержащий, мас.%:

Углерод1,1-1,3

Хром14-16

Марганец0,7-1,5

ЖелезоОстальное

Недостатком сплава является значительная карбидная неоднородность, характерная для литой структуры, что приводит к сравнительно невысокому уровню износостойкости.

Наиболее близким по технической сущности к предлагаемому является сплав ЭЖ17, содержащий, мас.%:

Углерод0,12

Кремний н.б.0,8

Марганец н.б.6,7

Хром16-18

ЖелезоОстальное

Эта сталь подвергается цементации и используется для инструмента (штампы, пресс-формы).

Недостатком рабочего слоя в этом случае будет хрупкость, карбидная неоднородность (карбидная сетка), наличие структурно-свободных аустенита и феррита.

со

С

2

СЛ О

Кроме того, к недостаткам следует отнести наличие зоны, требующей дополнительной сошлифовки и возможности внутреннего окисления, приводящих к трещинообразо- ванию при эксплуатации.

Цель изобретения - повышение износостойкости сплава после химико-термической обработки.

Поставленная цель достигается тем, что в предлагаемом сплаве, содержащем хром, углерод, железо, компоненты взяты в следующем соотношении, мас.%:

Углерод0,01-0,1

Хром17-25

ЖелезоОстальное

Пределы содержания компонентов в предлагаемом сплаве обоснованы следующим. Углерод не должен превышать 0,1%, поскольку структура выплавляемого сплава должна быть ферритной, так как это необходимое условие для последующего композиционного упрочнения рабочего слоя. При содержании углерода более 0,1 в структуре сплава появляется аустенит.

Получение сплава с содержанием углерода ниже 0,1 % в обычных печах технически затруднено, так как требует использования особо чистых шихтовых материалов и специальных методов выплавки, что намного удорожает сталь.

Хром образует при цементации специальные карбиды (Ре.СфзСе и (Ре.СфСз, которые при температуре химико-термической обработки (зависящей от содержания хрома в сплаве и определяемой по изотермическому сечению диаграммы состояния Fe-Cr-C сплавов таким образом, чтобы содержание хрома в сплаве находилось против угла конодного треугольника - области сосуществования фаз а +у+ k) образуют композиционное упрочнение диффузионного слоя - карбидные волокна и пластины, пронизывающие аустенитную матрицу.

Содержание хрома в сплаве ниже 17% нецелесообразно, так как в структуре диффузионного слоя образуется избыточный аустенит и создается карбидная неоднородность, которая отрицательно сказывается на эксплуатационных характеристиках изделий,

Повышение содержания хрома выше 25% недопустимо, поскольку при этом значительно повышается температура цементации, что приводит к оплавлению поверхности.

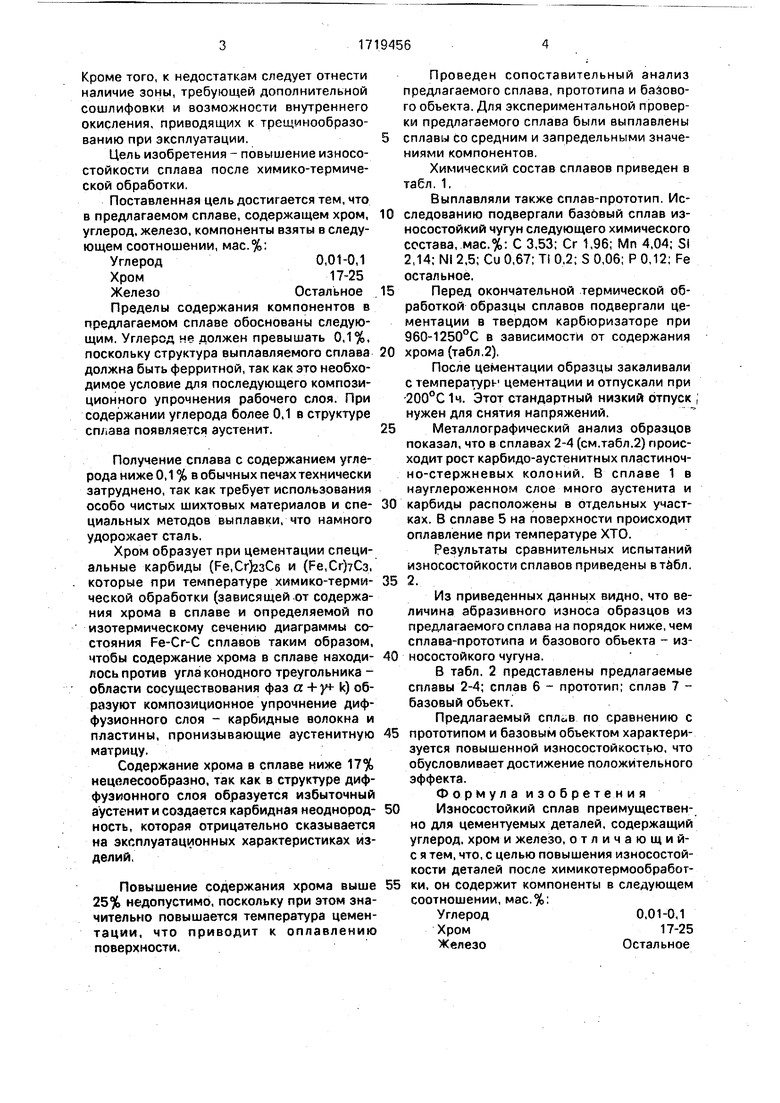

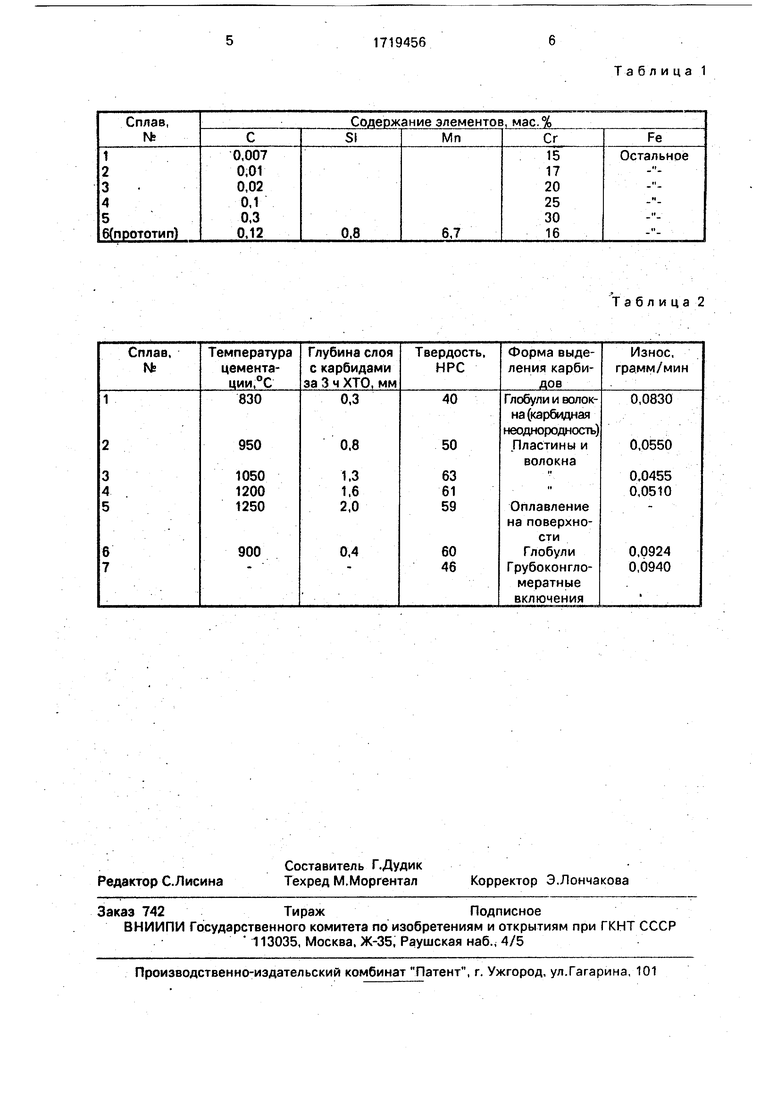

Проведен сопоставительный анализ предлагаемого сплава, прототипа и базового объекта. Для экспериментальной проверки предлагаемого сплава были выплавлены сплавы со средним и запредельными значениями компонентов.

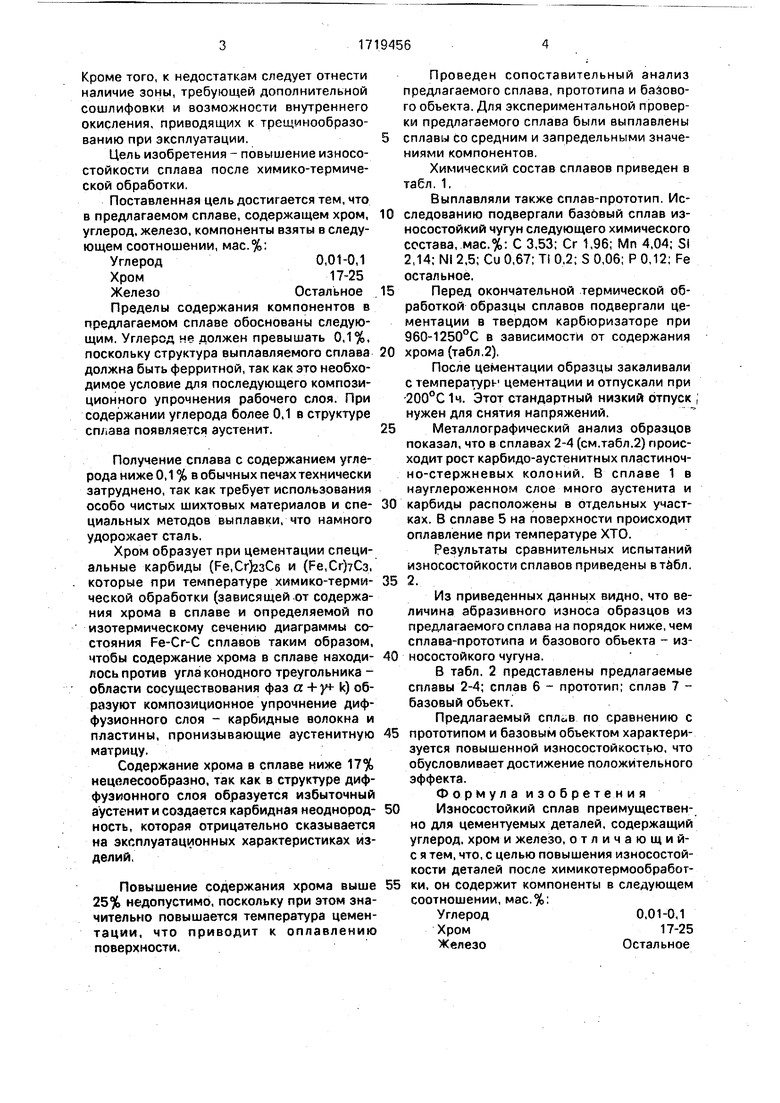

Химический состав сплавов приведен в табл.1.

Выплавляли также сплав-прототип. Ис- следованию подвергали базовый сплав износостойкий чугун следующего химического состава, мас.%: С 3,53; Сг 1,96; Мп 4,04; Si 2,14; NI 2,5; Си 0,67; TI 0,2; S 0,06; Р 0,12; Fe остальное.

Перед окончательной термической обработкой образцы сплавов подвергали цементации в твердом карбюризаторе при 960-1250°С в зависимости от содержания хрома (табл,2).

После цементации образцы закаливали с температурь1 цементации и отпускали при 200°С 1ч. Этот стандартный низкий отпуск нужен для снятия напряжений. Металлографический анализ образцов показал, что в сплавах 2-4 (см.табл.2) происходит рост карбидо-аустенитных пластиноч- но-стержневых колоний. В сплаве 1 в науглероженном слое много аустенита и карбиды расположены в отдельных участках. В сплаве 5 на поверхности происходит оплавление при температуре ХТО.

Результаты сравнительных испытаний износостойкости сплавов приведены в табл. 2.

Из приведенных данных видно, что величина абразивного износа образцов из предлагаемого сплава на порядок ниже, чем сплава-прототипа и базового объекта - из- носостойкого чугуна.

В табл. 2 представлены предлагаемые сплавы 2-4; сплав 6 - прототип; сплав 7 - базовый объект.

Предлагаемый по сравнению с прототипом и базовым объектом характеризуется повышенной износостойкостью, что обусловливает достижение положительного эффекта.

Формула изобретения 0 Износостойкий сплав преимущественно для цементуемых деталей, содержащий углерод, хром и железо, отличающий- с я тем, что, с целью повышения износостойкости деталей после химикотермообработ- 5 ки, он содержит компоненты в следующем соотношении, мас.%:

Углерод0,01-0,1

Хром17-25

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки деталей из низкоуглеродистых легированных сталей | 1990 |

|

SU1786181A1 |

| Способ термической обработки низкоуглеродистых легированных сталей | 1987 |

|

SU1629349A1 |

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| Способ цементации изделий из низкоуглеродистых быстрорежущих сталей | 1989 |

|

SU1715883A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1993 |

|

RU2040584C1 |

| Сталь | 1983 |

|

SU1108129A1 |

| Износостойкий чугун для штампов глубокой вытяжки | 1990 |

|

SU1786172A1 |

| Сталь | 1990 |

|

SU1763510A1 |

| Чугун для прокатных валков | 1989 |

|

SU1687641A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

Изобретение относится к производству износостойких сталей для изготовления оснастки для литья под давлением и штампов. Целью изобретения является повышение износостойкости сплава после химико-термической обработки. Предложенный сплав содержит, мас,%: углерод 0,01-0,1; хром 17- 25; железо остальное. Предлагаемый сплав позволяет снизить трудоемкость изготовления штампов при одновременном повышении их стойкости. 2 табл.

Таблица 2

| Сплав на основе железа | 1972 |

|

SU510527A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав на основе железа | 1984 |

|

SU1178793A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1989-01-02—Подача