4 I

СО

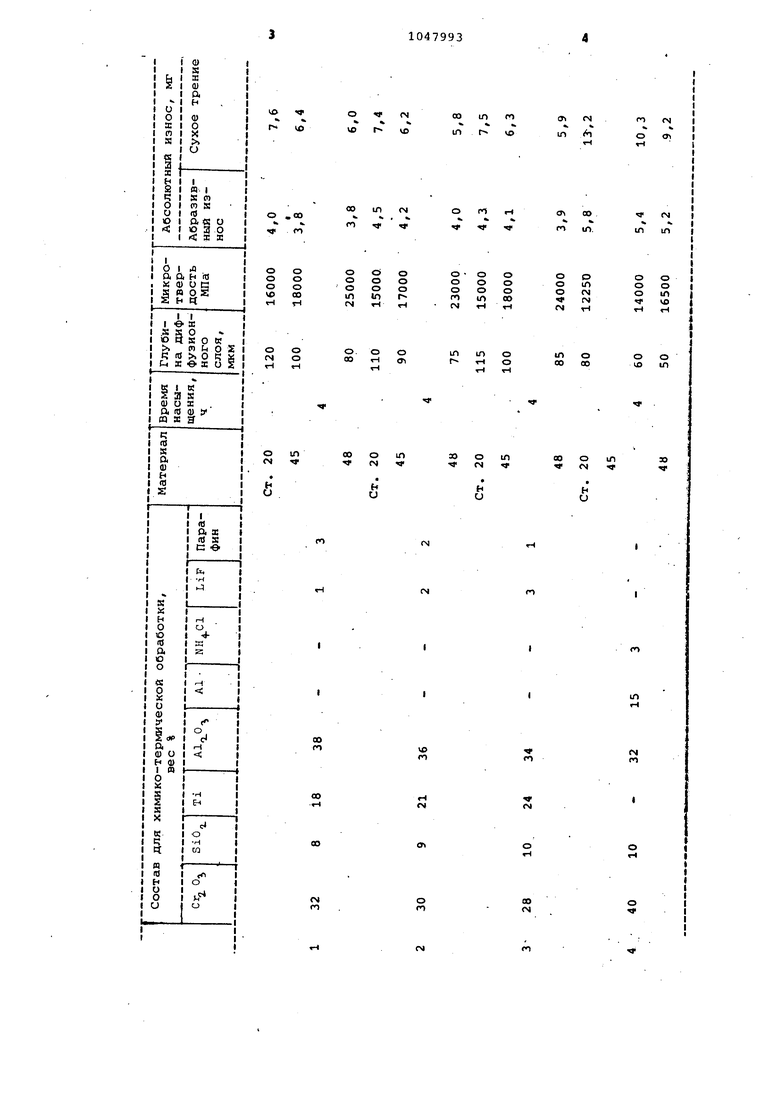

00 . Изобретение относится к металлур гии, в частности к химико-термической обработке металлов и сплавов в порошковых насыщакадих средах, а именно к диффузионному насыщению металлов и сплавов титаном, хромом и кремнием, и может быть использова но в машиностроительной, химической деревообрабатывающей и других отраслях промышленности для повышения эксплуатационной стойкорти деталей машин и технологической оснастки. Известно диффузионное насыщение поверхности стали хромом и кремнием из металлотермических смесей 13 следукяцего состава, мае. %: Порошок кремния 1,5-5,5 Порошок хрома . 50-54 Хлористый аммоний1,5-2 Окись аммония , . Остальное Применение порошков металлов или их ферросплавов в значительной степени затрудняет широкое использование данного процесса вследствие дефицитности и высокой стоимости порошков хрома и кремния, а также невозможности получения значительной толщины диффузионных покрытий. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является состав для химико-термической обработки метал лов и сплавов1 2 , .содержащий окис хрома, окись кремния, порошок алюми :ния, окись алюминия и вещество - ак тивизатор - хлористый аммоний при следуквдем соотношении ингредиентов, мае.%: Окись кремния 7-10 Окись хиома 45-40 Алюминий12-15 Хлористый аммоний1-3 Окись алюминия 35-32 К недостаткам известного состава относят низкую насыщаквдую способ ность, невозможность получения на поверхности карбидных составляющих неудовлет-ворительную износостойкост . Целью изобретения является повышение насыщающей способности состава и микротвердости и износостойкости обрабатываемых изделий. Указанная цель достигается тем, что в состав для химико-термической о,бработки стальных изделий, содержащий окись хрома, окись кремния и окись алюминия,, дополнительно вводят порошЬк титана, парафин и фтористый литий при следующем соотношении компонентов, мас.%: Порошок титана 18-24 Окись хрома28-32 Окись кремния7-10 Парафин1-3 Фтористый литий 1-3 Окись алюминия Остальное Получение активных атомов хрома, кремния и титана происходит в результате металлотермического восстановления окиси хрома и кремния титаном, который вводится в насыщающую смесь сверх стехиометрического соотношения. Для вытеснения из рабочего пространства вредных газовых примесей в процессе насыщения в качестве веществ-геттеров используется порошок титана и парафин. Окись хрома и окись кремния являются поставщиками активных атомов насыщакйдих элементов. Титан играет также роль восстановителя фтористый литий - активизатор процесса, а окись алюминия - инертной добавки, предотвращагацей спекание смеси. Пример . При 950°С проводят насыи ение из смеси состава, %: 38; Ti 16; SiOa 32; : LiF 1, парафин 3. При насыщении в течение 4 ч на сталях 20,45, 48 получают диффузионные слои толщиной 100, 80, 60 мкм соответственно. На стали 20 образуется двухфазный слой - на поверхности образуется тонкая карбидная корочка высокой твердости, за которой следует твердый раствор Ni, Сг и Si в оС Fe. На стали 45 и 48 образуются толстые кар бидные слои, состоящие из карбидов Ti, Сг и Si с микротвердостью Н 2300-2500. За карбидным слоем следует слой, состоящий из упорядочен- ного твердого раствора (Ti, Сг и 3i в oL- Fe) с микротвердостью tif-c. - 420-600. в таблице приведены результаты испытаний.

ЧVO

го «

(N

00

ю г

(Л

п

N

/т

in

о

о 1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромотитанирования металлических изделий | 1982 |

|

SU1014984A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| Состав для титанирования стальных изделий | 1990 |

|

SU1763519A1 |

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

| Паста для борохромирования стальных деталей | 1978 |

|

SU749933A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1036797A1 |

| Состав для силицирования титановыхСплАВОВ | 1979 |

|

SU808552A1 |

| Состав для боромеднения железоуглеродистых сплавов | 1988 |

|

SU1544840A1 |

| Способ получения комплексных диффузионных покрытий на стальных изделиях | 1987 |

|

SU1481263A1 |

| Состав для комплексной химико-термической обработки твердосплавного инструмента | 1988 |

|

SU1537709A1 |

СОСТАВ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий окись хрома, окись кремния и окись алюминия, отличающийся тем, что, с целью повышения насыщающей способности состава и микротвердости и износостойкости обрабатываемых изделий, он дополнительно содержит порошок титана, парафин и фтористый литий при следующем соотношении компонентов, мас.%: Порошок титана 18-24 Окись хрома28-32 Окись кремния7-10 Парафин1-3 g Фтористый литий 1-3 kn Окись алюминия , Остальное

о «00

ь

«г го

о о о

о о о

00 г-1

Vf

о

о о

(Ч

ш

о с

чсо

го

оо

м

го

го rt

о

00 |Л.

N

Ч

%

ч1Л

ш

чоо

о о о

о о о оо

о о о

о о

о о tn

оin

огч

о

го

1Л

ч-гм

VO

Ч т-1

см

fMг

гН

о о

1Л 00

1Л

о

о

о

со

г

ш

1Л

о «s

за

о

ш

1Л

00

Г4

чЧ

ччЧ

н и

(н

о

гм

чп

го

ЧГ

гм

оо см

о го 510479 Как видно из таблицы при равных температурных и временных условиях насыщения скорость роста диффузионного слоя в предлагаемом составе Выше в 1,3-1,5 раза, микротвердость в 1,6-1,7 раза и износостойкость в 1,7-1,8 раза по сравнению с известным. Использование в предлагаемом cofcтаве активных компонентов сверх приведенного состава резко ухудшает качество поверхности и уве Личивает 10 хрупкость поверхностного слоя. Использование активных компонентрв ниже приведенного предела резко снижает толщину диффузионного слоя. 3 6 Таким образом, насыщение мелаллов и сплавов в предлагаемом составе способствует получению, высокой износоустойчивости и микротвердости при значительно большей толщине диффузионного слоя. Приведенный анализ показывает, что предложенный состав позволяет полуЧ1ить принципиально другой тип диффузионного покрытия, его использование обеспечивает значительные преимущества как с технологической, так и с экономической точки зрения по сравнению с прототипом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самсонов Г.В., Эпик i.n | |||

| Тугоплавкие покрытия | |||

| М./Металлургия , 1973, с | |||

| Чемодан с сигнальным замком | 1922 |

|

SU338A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ляхович Л.С | |||

| и др | |||

| Многокомпонентные диффузионные покрытия | |||

| Минск, Наука и техника, 1974, с.288, 196. | |||

Авторы

Даты

1983-10-15—Публикация

1982-01-25—Подача