Изобретение относится к порошковой металлургии, в частности к способам получения порошков для производства магнитной керамики на основе ферритов, ферритовых порошков, заключающийся в том, что сначала осаждают окись железа из раствора его соли осадителем, затем полученный осадок смешивают с раствором гидратов окисей щелочных металлов, сушат и ферритизуют.

Наиболее близким техническим решением к изобретению является способ получения ферритовых порошков, включающий осаждение гидроксидов ферритообразных компонентов из смеси их солей щелочным

реагентом, остаривание полученного осадка в присутствии окисляющего агента, отмывку и сушку..

К недостаткам указанного способа можно отнести его трудоемкость, многостадий- ность, необходимость переработки больших количеств растворов. К тому же требуются существенные энергетические затраты на подогрев растворов как на стадии их приготовление, так и при проведении процессов осаждения и получения ферритов.

Целью изобретения является упрощение процесса и уменьшение энергозатрат.

VI 00 Os

ся со

Указанная цель достигается тем, что в способе получения ферритовых порошков, включающем осаждение гидроксидов фер- ритообразных компонентов из смеси их солей щелочным реагентом, остэривание полученного осадка в присутствии окисляющего агента, отмывку и сушку, по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого вещества. :

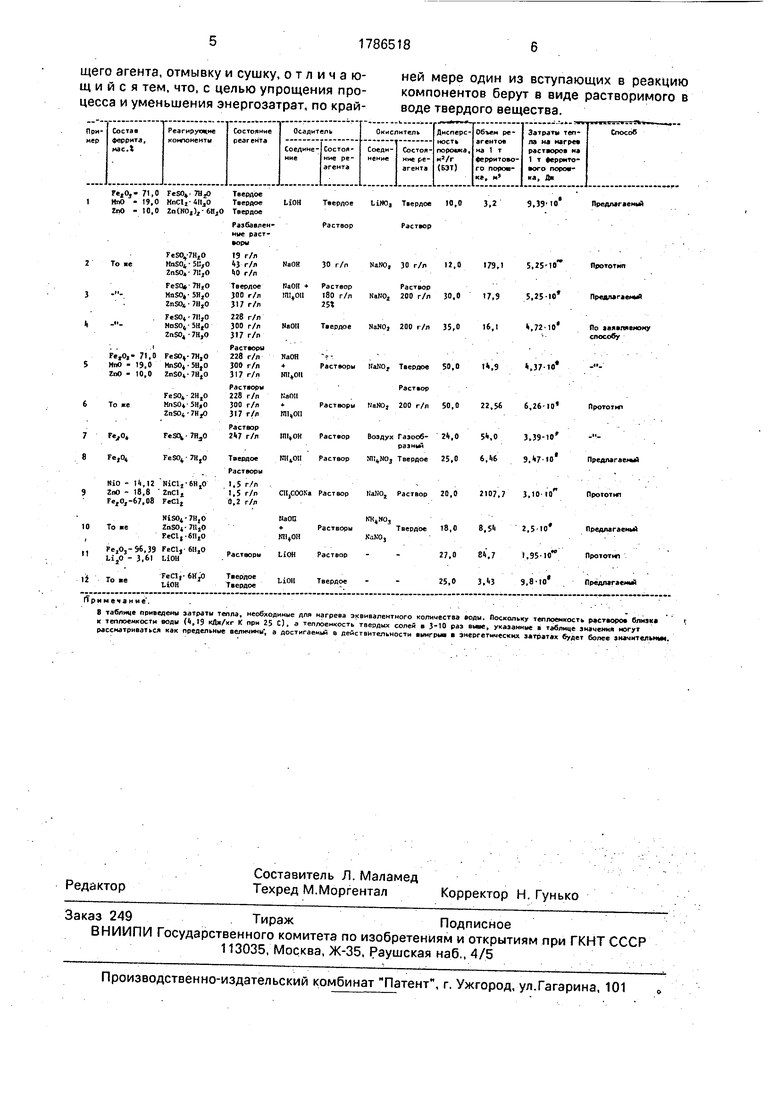

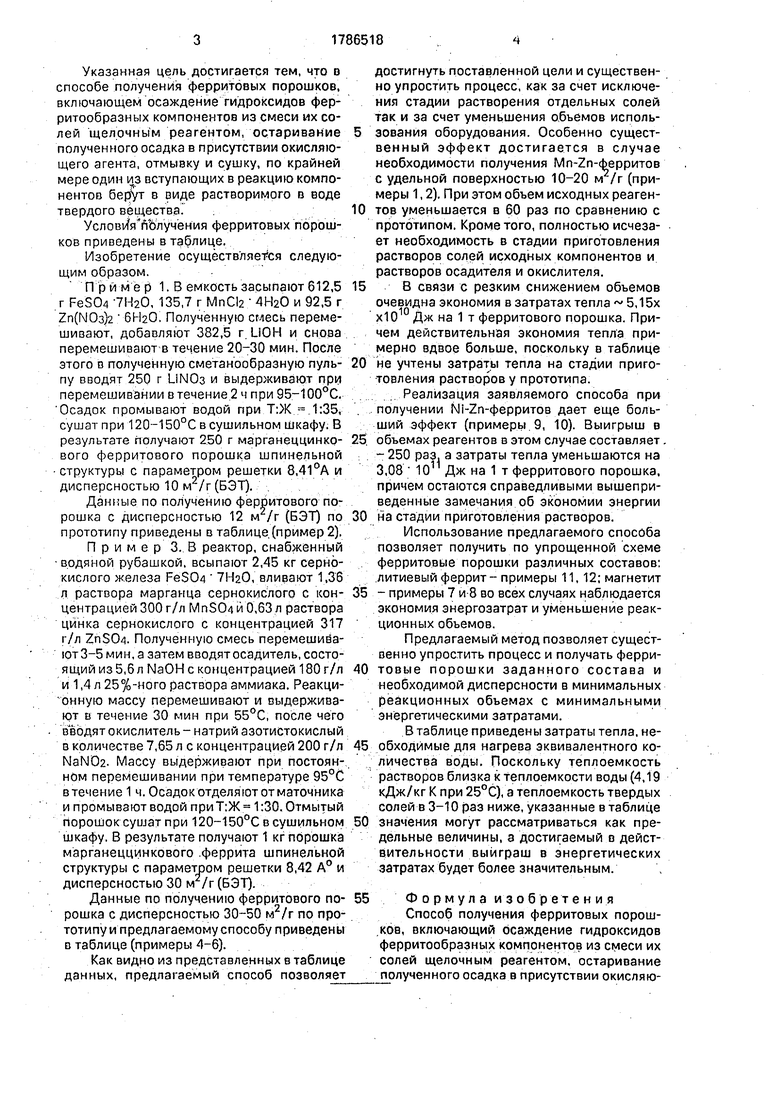

Услови я пЪлучёния ферритовых порошков приведены в таблице.

Изобретение осуществляемся следующим образом.

Пример 1. В емкость засыпают 612,5 г FeSp4 7H20, 135,7гМпС12-4Н20и92,5г Zn(N03)2 6НгО. Полученную смесь перемешивают, добавляют 382,5 r.L OH и снова перемешивают в течение 20-30 мин. После этого в полученную сметанообразную пульпу вводят 250 г LiNOs и выдерживают при перемешивании в течение.2 ч при 95-100°С. Осадок промывают водой при.Т:Ж. . 1:35, сушат при 120-150°С в сушильном Шкафу. В результате получают 250 г марганеццинко- вого ферритового порошка шпинельной

структуры с параметром решетки 8,41 °А и дисперсностью 10 м /г (БЭТ). .

Данные по получению ферритового порошка с дисперсностью 12 м /г (БЭТ) по прототипу приведены в таблице (пример 2).

Пример 3. В реактор, снабженный

водяной рубашкой, всыпают 2,45 кг сернокислого железа FeS04 7М20, вливают 1,36 л раствора марганца сернокислого с концентрацией 300 г/л Мп504ЙО,бЗл раствора цинка сернокислого с концентрацией 317 г/л ZnSCM. Полученную смесь перемешивают 3-5 мин, а затем вводят осадитель, состоящий из 5,6 л NaOH с концентрацией 180 г/л и 1,4л 25%-ного раствора аммиака. Реакци онную массу перемешивают и выдерживают в течение 30 мин при 55°С, после чего вводят окислитель - натрий азотистокислый в количестве 7,65 л с концентрацией 200 г/л NaN02. Массу выдерживают при постоянном перемешивании при температуре 95°С втечение 1 ч. Осадок отделяют от маточника и промывают водой при Т:Ж 1:30, Отмытый порошок сушат при 120-150°С в сушильном шкафу. В результате получают 1 кг порошка марганеццинкового .феррита шпинельной структуры с параметром решетки 8,42 А° и

дисперсностью 30 м/г (БЭТ)Данные по получению ферритового порошка с дисперсностью 30-50 м2/г по прототипу и предлагаемому способу приведены в таблице (примеры 4-6).

Как видно из представленных в таблице данных, предлагаемый способ позволяет

достигнуть поставленной цели и существенно упростить процесс, как за счет исключения стадии растворения отдельных солей так и за счет уменьшения о,бъемов использования оборудования. Особенно существенный эффект достигается в случае необходимости получения Mn-Zn-ферритов с удельной поверхностью 10-20 мг/г(примеры 1,2). При этом объем исходных реагентов уменьшается в 60 раз по сравнению с прототипом. Кроме того, полностью исчезает необходимость в стадии приготовления растворов солей исходных компонентов и растворов осадителя и окислителя.

В связи с резким снижением объемов очевидна экономия в затратах тепла 5,15х хЮ10 Дж на 1 т ферритового порошка. Причем действительная экономия тепла примерно вдвое больше, поскольку в таблице

не учтены затраты тепла на стадии приготовления растворов у прототипа.

.Реализация заявляемого способа при /получении Ni-Zn-ферритов дает еще больший эффект (примеры 9, 10). Выигрыш в

объемах реагентов в этом случае составляет. - 250 раз, а затраты тепла уменьшаются на 3,08; 10 Дж на 1 т ферритового порошка, причем остаются справедливыми вышеприведенные замечания об экономии энергии

на стадии приготовления растворов.

Использование предлагаемого способа позволяет получить по упрощенной схеме ферритовые порошки различных составов: .литиевый феррит- примеры 11,12; магнетит

- примеры 7 и 8 во всех случаях наблюдается экономия энергозатрат и уменьшение реакционных объемов.

Предлагаемый метод позволяет существенно упростить процесс и получать ферритовые порошки заданного состава и необходимой дисперсности в минимальных реакционных объемах с минимальными энергетическими затратами.

В таблице приведены затраты тепла, необходимые для нагрева эквивалентного количества воды. Поскольку теплоемкость растворов близка к Теплоемкости воды (4,19 кДж/кг К при 25°С), а теплоемкость твердых солей в 3-10 раз ниже, указанные в таблице

0 значения могут рассматриваться как предельные величины, а достигаемый в действительности выйграш в энергетических затратах будет более значительным.

5 Формула изобретения

Способ получения ферритовых порош,ков, включающий осаждение гидроксидов

ферритообразных компонентов из смеси их

солей щелочным реагентом, остаривание

полученного осадка в присутствии окисляющего агента, отмывку и сушку, отличающийся тем, что, с целью упрощения процесса и уменьшения энергозатрат, по крайней мере один из вступающих в реакцию компонентов берут в виде растворимого в воде твердого вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения марганец-цинковых ферритовых порошков | 1990 |

|

SU1752521A1 |

| Способ получения ферритных порошков | 1990 |

|

SU1740319A1 |

| Способ получения частиц ферритов | 2019 |

|

RU2725231C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2023319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| Способ получения наноразмерного порошка феррита никеля | 2021 |

|

RU2771498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

Сущность способа: в емкость засыпают водорастворимые соли FeS04 7H20, MnCla x х4Н20 и Zn(NOa)2 6h20. Полученную смесь перемешивают, добавляют LIOH и снова перемешивают в течение 20-30 мин. После этого полученную сметаноббразную пульпу вводят окисляющий агент и выдерживают при перемешивании в течение 2 ч при 95-100°С. Осадок промывают водой при рт- ношенииТ:Ж 1:35, сушат при 120-150°С в сушильном шкафу. В результате получают маргзнеццинковый ферритовый порошок. Способ позволяет значительно упростить процесс за счет стадии растворения отдельных солей, поскольку предусматривает введение в смесь вступающих в реакцию компонентов, по крайней мере одного из них в виде растворимого в воде твердого вещества. Объем исходных компонентов при этом уменьшается в 60 раз. Полностью исчезает необходимость на стадии приготовления растворов солей исходных компонентов и растворов осадителя и окислителя. 1 табл. Ч е

В таблице приведены затраты теллэ, необходимые для нагрева эквивалентного количества воды. Поскольку теплоемкость растворов близка к теплоемкости воды и, 19 кДж/кг К при 25 С), э теплоемкость твердых солей в 3-10 раз виае указанные в таблице значения могут рассматриваться как предельные величины; а достигаемый в действительности выигрыш энергетических затратах будет более значительным.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТАБИЛЬНЫХ ФЕРРИТОВЫХ ПОРОШКОВ | 0 |

|

SU279818A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1993-01-07—Публикация

1991-01-22—Подача