Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Целью изобретения является улучшение качества непрерывно-литых слитков.

Способ заключается в том, что в кристаллизатор подают металл, вытягивают из кристаллизатора слиток с переменной скоростью, подают на мениск металла в кристаллизаторе шлаковую смесь, сообщают кристаллизатору возвратно-поступательное перемещение, поддерживают и направляют слиток при помощи холостых и приводных роликов, охлаждают поверхность слитка в зоне вторичного охлаждения охладителем, распыливаемым форсунками, установленными между роликами, изменяют удельные расходы охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контролируют дефекты поверхности и структуры слитков. В процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2-10 штук/м2 поверхности слитка по его периметру и толщине увеличивают расход шлаковой смеси на 4-30% от рабочего значения, а при появлении дефектов более 10 штук/м2 прекращают процесс разливки.

Улучшение качества поверхности непрерывно-литых слитков происходит вследствие повышения равномерности толщины слоя шлакового гарнисажа по периметру слитка в кристаллизаторе. В этих условиях на поверхности слитка устраняют локальные переохлажденные и перегретые участки, что снижает значения температурных градиентов и термических напряжений ниже допустимых значений. В результате уменьшается брак слитков по трещинам, устраняют прорывы металла, увеличивается равномерность толщины оболочки слитка и ее прочность.

Диапазон значений изменения расходов шлаковой смеси в пределах 4-30% от рабочего значения объясняется закономерностями формирования слоя шлакового гарнисажа в зазоре между слитком и рабочими стенками кристаллизатора, а также формирования оболочки слитка на мениске металла в кристаллизаторе. При меньших значениях не происходит уменьшения разнотолщинности слоя шлакового гарнисажа. При больших значениях происходит попадание шлаковой смеси в жидкий металл, что вызывает брак слитков по увеличенному количеству неметаллических включений.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от значения расхода шлаковой смеси.

Величина дефектов слитков свыше 10 штук/м2, при которой прекращается процесс разливки, объясняется условиями эксплуатации изделий из непрерывно-литых слитков. При меньших значениях невозможно изготовление изделий более низких сортов. При больших значениях изготовление годных изделий из непрерывно-литых слитков невозможно.

Ниже дан вариант осуществления способа непрерывной разливки металлов, не исключающий другие варианты в пределах формулы изобретения.

Способ непрерывной разливки металлов осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подают сталь марки 3 сп и вытягивают из него слиток с переменной скоростью. На мениск металла в кристаллизаторе подают шлаковую смесь на основе CaO-SiO2-Al2O3. Кристаллизатору сообщают возвратно-поступательное перемещение. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи холостых и приводных роликов и охлаждают поверхность слитка охладителем, распыливаемым форсунками, установленными между роликами. Удельные расходы охладителя изменяют вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения. При этом производят контроль внутренних и поверхностных дефектов непрерывно-литых слитков в потоке при помощи средств неразрушающего контроля в виде дефектоскопов.

В процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2-10 штук/м2 поверхности слитка по его периметру и толщине увеличивают расход шлаковой смеси на 4-30% от рабочего значения, а при появлении дефектов более 10 штук/м3 прекращают процесс разливки.

Контроль дефектов слитков осуществляют при помощи средств неразрушающего контроля, например дефектоскопов, сканирующих по периметру слитков в процессе их движения по роликам.

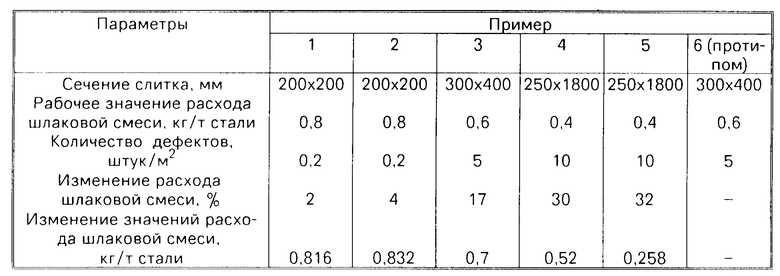

В таблице приведены примеры осуществления способа непрерывной разливки металлов с различными технологическими параметрами.

В примере 1 увеличение расхода шлаковой смеси недостаточно для формирования слоя шлакового гарнисажа одинаковой толщины по периметру слитка в кристаллизаторе, что приводит к браку слитков по трещинам и прорывам металла под кристаллизатором.

В примере 5 увеличение расхода шлаковой смеси превосходит допустимые значения, что приводит к попаданию частиц шлаковой смеси в жидкий металл и браку слитков по неметаллическим включениям.

В примере 6 (прототип) вследствие отсутствия регулирования расхода шлаковой смеси в кристаллизаторе слой шлакового гарнисажа имеет по периметру слитка различную толщину, что приводит к увеличению значений температурных градиентов и термических напряжений свыше допустимых значений и браку слитков по толщине трещин и прорывам металла под кристаллизатором.

В примерах 2-4 поверхностные дефекты непрерывно-литых слитков устраняются вследствие увеличения расхода шлаковой смеси в оптимальных пределах.

Применение предлагаемого способа позволит уменьшить брак слитков по поверхностным трещинам на 1,7%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775933A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775931A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1781914A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775936A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775932A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2048963C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2043835C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015807C1 |

Изобретение относится к металлургии. Цель изобретения - улучшение качества непрерывно-литых слитков. Способ включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору, возвратно-поступательного перемещения, поддержание и направление слитка при помощи холостых и приводных роликов, охлаждение поверхности слитка в зоне вторичного охлаждения охладителем, распыливаемым форсунками, установленными между роликами, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контроль дефектов поверхности и структуры слитков. В процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0.2-10 шт./м2 поверхности слитка по его периметру и толщине увеличивают расход шлаковой смеси на 4 - 30% от рабочего значения, а при проявлении дефектов более 10 шт./м2 прекращают процесс разливки. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного перемещения, поддержание и направление слитка при помощи холостых и приводных роликов, охлаждение поверхности слитка в зоне вторичного охлаждения охладителем, распыливаемым форсунками, установленными между роликами, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контроль дефектов поверхности и структуры слитков, отличающийся тем, что, с целью улучшения качества непрерывно-литых слитков, в процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2 - 10 штук/м2 поверхности слитка по его периметру и толщине увеличивают расход шлаковой смеси на 4 - 30% от рабочего значения, а при появлении дефектов более 10 штук/м2 прекращают процесс разливки.

| Авторское свидетельство СССР N 1412121, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1991-02-12—Подача