Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Целью изобретения является улучшение качества непрерывнолитых слитков.

Существо изобретения заключается в том, что в кристаллизатор подают металл, вытягивают из кристаллизатора слиток с переменной скоростью, подают на мениск металла в кристаллизаторе шлаковую смесь, сообщают кристаллизатору возвратно-поступательное перемещение, поддерживают и направляют слиток при помощи холостых и приводных роликов, охлаждают поверхность слитков в зоне вторичного охлаждения охладителем, распыливаемыми форсунками, установленными между роликами, меняют удельные расходы охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контролируют дефекты поверхности и структуры слитков.

В процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2-10 штук/м2 поверхности слитка по его периметру и толщине увеличивают частоту возвратно-поступательного движения кристаллизатора на 5-25% от рабочего значения, а при появлении дефектов 10 штук/м2 прекращают процесс разливки.

Улучшение качества поверхности непрерывнолитых слитков будет происходить вследствие уменьшения глубины поперечных складок на поверхности слитка вследствие возвратно-поступательного движения кристаллизатора. При этом будет уменьшаться количество неметаллических включений от шлаковой смеси в районе складок. В этих условиях увеличивается прочность оболочки слитка, уменьшается количество ее разрывов при движении кристаллизатора, что уменьшает брак слитков по поверхностным трещинам, а также сокращает количество прорывов металла под кристаллизатором.

Диапазоне значений изменения частоты возвратно-поступательного движения кристаллизатора в пределах 5-25% от рабочего значения объясняется закономерностями формирования оболочки слитка на мениске металла в кристаллизаторе под слоем шлака. При меньших значениях не будет происходить улучшение качества поверхности слитка. При больших значениях не будет обеспечиваться необходимое время залечивания разрывов оболочки при опережении слитком кристаллизатора в процессе его возвратно-поступательного перемещения.

Указанный диапазоне устанавливают в обратной пропорциональной зависимости от рабочего значения частоты возвратно-поступательного движения кристаллизатора.

Величина дефектов слитков свыше 10 штук/м2, при которой прекращается процесс разливки, объясняется условиями эксплуатации изделий из непрерывнолитых слитков. При меньших значениях возможно изготовление изделий более низких сортов. При больших значениях изготовление годных изделий из непрерывнолитых слитков невозможно.

Способ непрерывной разливки металла осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подают сталь марки 3сп и вытягивают из него слиток с переменной скоростью. На мениск металла в кристаллизаторе подают шлаковую смесь на основе CaO-SiO2-Al2O3. Кристаллизатору сообщают возвратно-поступательное перемещение. В зоне вторичного охлаждения слиток поддерживают и направляют при помощи холостых и приводных роликов и охлаждают поверхность слитка охладителем, распыливаемыми форсунками, установленными между роликами. Удельные расходы охладителя изменяют вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения. При этом производят контроль внутренних и поверхностных дефектов непрерывнолитых слитков в потоке при помощи средств неразрушающего контроля в виде дефектоскопов.

В потоке непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2-10 штук/м2 поверхности слитка по его периметру и толщине увеличивают частоту возвратно-поступательного движения кристаллизатора на 5-25% от рабочего значения, а при появлении дефектов более 10 штук/м2 прекращают процесс разливки.

Контроль дефектов слитков осуществляют при помощи средств неразрушающего контроля, например, дефектоскопов, сканирующих по периметру слитков в процессе их движения по роликам.

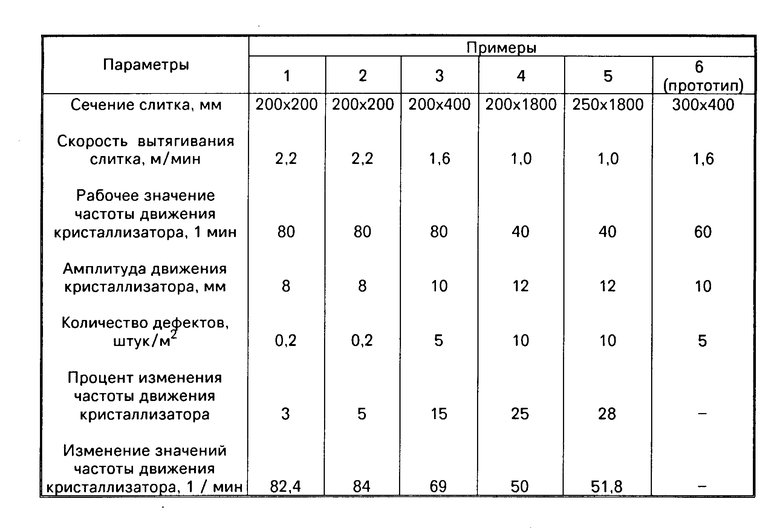

В таблице приведены примеры осуществления способа непрерывной разливки металлов с различными техническими параметрами.

В первом примере увеличение частоты движения кристаллизаторов недостаточно для ликвидации возникновения поверхностных дефектов непрерывнолитых слитков.

В пятом примере увеличение частоты движения кристаллизатора превосходит допустимое значение, что приводит к выходу поперечных разрывов оболочки слитка из кристаллизатора и, как следствие, к браку слитков и порывам металла.

В шестом примере (прототипе), вследствие регулирования частоты возвратно-поступательного движения кристаллизатора в зависимости от появления дефектов, брак слитков по поверхностным поперечным трещинам не уменьшается.

В примере 2-4 поверхностные дефекты непрерывнолитых слитков устраняются вследствие увеличения частоты возвратно-поступательного движения кристаллизатора в оптимальных пределах.

Применение способа позволит уменьшить брак слитков по поверхностным дефектам на 1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1781914A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775931A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1775933A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1991 |

|

SU1786741A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038185C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015814C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038183C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015815C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2038184C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015812C1 |

Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов. Цель изобретения - улучшение качества непрерывнолитых слитков. Способ включает подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного перемещения, поддержание и направление слитка при помощи холостых и приводных роликов, охлаждение поверхности слитка в зоне вторичного охлаждения охладителем, распыливаемым форсунками, установленными между роликами, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контроль дефектов поверхности и структуры слитков. При этом в процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0.2-10 штук/м2 поверхности слитка по его периметру и толщине увеличивают частоту возвратно-поступательного движения кристаллизатора на 5 - 25% от рабочего значения, а при появлении дефектов более 10 штук/м2 прекращают процесс разливки. 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА, включающий подачу металла в кристаллизатор, вытягивание из него слитка с переменной скоростью, подачу на мениск металла в кристаллизаторе шлаковой смеси, сообщение кристаллизатору возвратно-поступательного перемещения, поддержание и направление слитка при помощи холостых и приводных роликов, охлаждение поверхности слитка в зоне вторичного охлаждения охладителя, распыливаемым форсунками, установленными между роликами, изменение удельных расходов охладителя вдоль зоны вторичного охлаждения от максимального значения под кристаллизатором до минимального значения в конце зоны охлаждения, а также контроль дефектов поверхности и структуры слитков, отличающийся тем, что, с целью улучшения качества непрерывнолитых слитков, в процессе непрерывной разливки контроль дефектов слитков осуществляют после зоны вторичного охлаждения и при появлении дефектов в количестве 0,2 - 10 штук/м2 поверхности слитка по его толщине и периметру увеличивают частоту возвратно-поступательного движения кристаллизатора на 5 - 25% от рабочего значения, а при появлении дефектов более 10 штук/м2 прекращают процесс разливки.

| Авторское свидетельство СССР N 1412121, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-02-12—Подача