Изобретение относится к области энергетики, к турбиностроению и может быть использовано при конструировании упорных и опорно-упорных подшипников скольжения паровых турбин.

Совершенствование конструкции упорных и опорно-упорных подшипников паровых турбин имеет большое значение для обеспечения надежной работы турбоагрегатов, поскольку они воспринимают значительные осевые усилия, действующие на ротор, и для фиксации ротора в осевом направлении. Работа упорного подшипника скольжения осуществляется за счет поддержания масляного клина между упорным гребнем вращающегося ротора и статором. Современные упорные подшипники для паровых турбин выполняют сегментной или колодочной конструкции, при которой упорные колодки для создания масляного клина должны отклоняться от вертикального положения. Конструкции упорных и опорно-упорных подшипников разных турбостроительных фирм отличаются в основном устройством установки упорных колодок в статоре.

Известна конструкция опорно-упорного подшипника, в котором упорные колодки установлены в статоре (вкладыше) при помощи обойм, в которых они фиксируются от окружного и радиального смещений, и установочных колец для фиксации в осевом направлении. При сборке опорно-упорного подшипника упорные колодки тщательно пригоняют на одинаковую толщину для обеспечения равномерной нагрузки на упорные колодки. (Под ред. Косяка Ю.Ф. Паротурбинные установки АЭС. - М.: Энергия, 1978. С.56-58. Рис.5-6).

Недостатком известной конструкции является то, что если несмотря на одинаковую толщину подушек, возникает неодинаковый износ колодок, что происходит, например, при перекосе оси вала ротора в опорном подшипнике или при попадании посторонних частиц из масла в масляный зазор между колодкой и упорным гребнем ротора, нагрузка на упорные колодки распределяется неравномерно, что снижает нагрузочную способность упорного подшипника и надежность его работы.

Известна конструкция упорного подшипника, где упорные колодки установлены в упорном вкладыше статора при помощи замкнутого кругового рычажного выравнивающего устройства, так называемого «типа Кингсбери», которое состоит из двух ярусов опорных подушек или сухарей, причем каждая упорная колодка опирается на центр опорной подушки верхнего яруса, эти подушки своими боковыми плечами опираются на плечи опорных подушек нижнего яруса, а те опираются по центру на обойму вкладыша статора. Таким образом, упорные колодки этого подшипника кинематически связаны меду собой так, что при нажатии на них упорным диском ротора их опорные поверхности устанавливаются с одинаковым зазором относительно упорного диска (Под ред. Косяка Ю.Ф. Паротурбинные установки АЭС. - М.: Энергия, 1978. С.58-60. Рис 5-8).

Недостатком известной конструкции упорного подшипника является сложность и трудоемкость его изготовления, так как выравнивающее устройство эффективно только в случае его тщательного выполнения - все контактные поверхности должны быть закаленными, тщательно отшлифованными и подогнанными по краске и иметь малую площадь контакта во избежание больших сил трения.

Известна конструкция опорно-упорного подшипника фирмы «ВВС», в которой упорные колодки опираются скошенными гранями на шарики, расположенные под окружными щелями между соседними колодками и установленные в отверстиях упорного кольца-сепаратора. Наличие подвижных шариков дает возможность упорным колодкам принимать нужное положение для образования масляного клина (Шляхин П.Н. Паровые и газовые турбины. - М.: Энергия, 1974. С.150. Рис.10-22).

Это известное устройство является наиболее близким устройством аналогичного назначения к предлагаемому по совокупности признаков и принято за прототип.

Недостатком устройства, принятого за прототип, а также причиной, препятствующей достижению предполагаемого технического результата при использовании известного устройства по прототипу, является то, что опорные шарики, установленные под упорными колодками в один кольцевой ряд, не создают выравнивающей системы, и для создания одинакового зазора между упорными колодками и упорным гребнем ротора требуется тщательная пригонка упорных колец по толщине, что приводит к сложности и трудоемкости изготовления опорно-упорного подшипника.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков технического решения, позволило выявить в заявляемом устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявляемое техническое решение позволяет более эффективно выравнивать распределение осевого усилия от ротора на упорные колодки, создавая замкнутую в окружном и радиальном направлениях кольцевую цепь, что позволяет увеличить нагрузочную способность упорного подшипника, существенно снизить трудоемкость его изготовления и повысить надежность работы по сравнению с выравнивающим устройством «типа Кингсбери».

Предложен упорный подшипник, включающий ротор с упорным гребнем и статор, расположенные между ними упорные колодки и шары, установленные между упорными колодками и упорным торцем статора, и зафиксированные от окружного смещения, при этом часть шаров установлена в пазах, выполненных на упорных колодках со стороны "статора, и опирается на другую часть шаров, установленных в пазах на упорном торце статора, а сечения пазов под шары выполнены с радиусом, большим радиуса шаров, с возможностью обкатывания одной части шаров относительно другой.

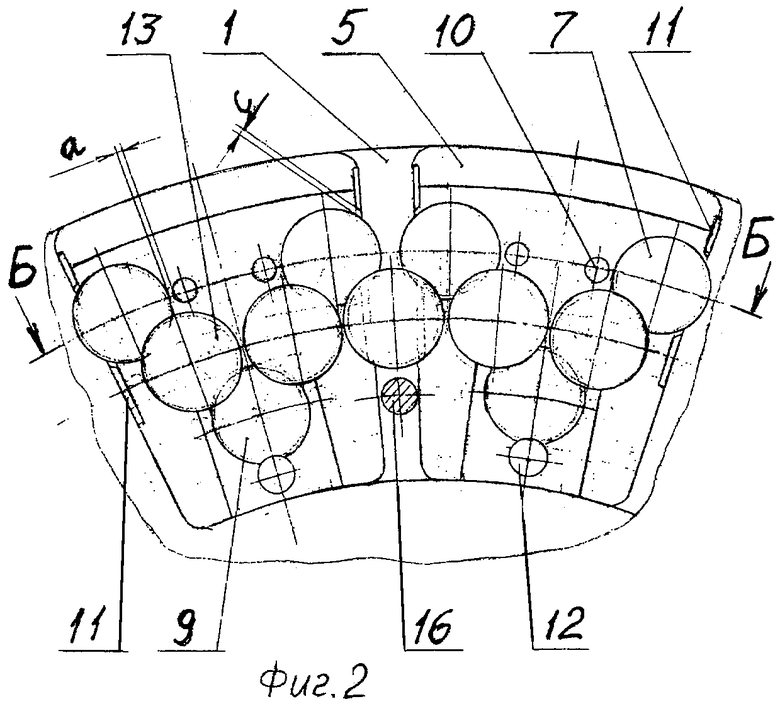

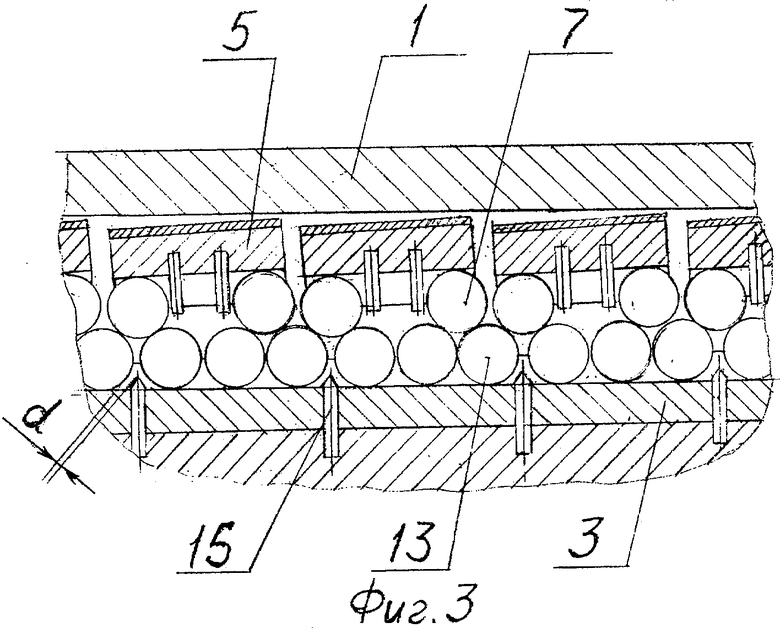

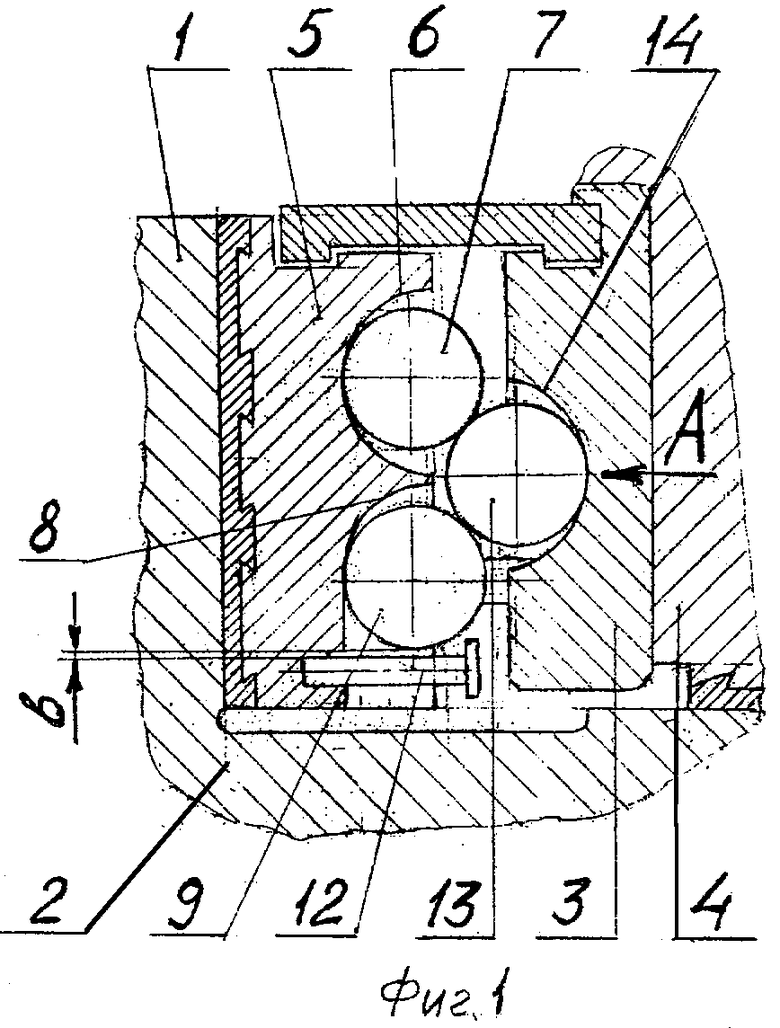

На фиг.1 изображен продольный разрез упорного подшипника; на фиг.2 - вид А фиг.1; на фиг.3 - развертка по сечению Б-Б фиг.2.

Упорный подшипник включает упорный гребень 1 ротора 2, обойму 3 статора 4, установленные между ними упорные колодки 5. В упорных колодках 5 со стороны обоймы 3 статора 4 выполнены кольцевые пазы 6, в которых установлены шары 7, и радиальные пазы 8, в которых установлены шары 9. Шары 7 ограничены в окружном смещении штифтами 10 и стопорными пластинами 11, шары 9 ограничены от смещения к оси ротора 2 штифтами 12. Шары 7 и 9 упорных колодок 5 опираются на шары 13, установленные в кольцевом пазу 14, выполненном на упорном торце обоймы 3 статора 4, и зафиксированные от окружного смещения штифтами 15. При этом сечения пазов 6, 8, 14 под шары 7, 9, 13 выполнены с радиусом, большим радиуса шаров на величину, обеспечивающую возможность обкатывания шаров 7, 9, 13 по дну пазов 6, 8, 14, обкатывания шаров 7, 9 упорных колодок 5 по шарам 13 обоймы 3 статора 4. Между шарами 7 и штифтами 10 выполнены зазоры «а», между шарами 9 и штифтами 12 - зазоры «в», между шарами 7 и стопорными пластинами 11 - зазоры «с», между шарами 13 и штифтами 15 - зазоры «d». Упорные колодки 5 зафиксированы от окружного смещения штифтами 16. Таким образом, система опорных шаров 7, 9, 13 создает замкнутую в окружном и радиальном направлениях кольцевую цепь.

Упорный подшипник работает следующим образом. Во время работы в зазоры между упорными колодками 5 и гребнем 1 ротора 2 подается масло. Гребень 1 ротора 2 осевым усилием от проточной части турбомашины прижимается к упорным колодкам 5. Благодаря опиранию упорных колодок 5 шарами 7 и 9 на шары 13 и возможности взаимного обкатывания шаров 7, 9, 13 упорные колодки 5 могут устанавливаться в нужное положение в окружном направлении, при этом создается масляный клин (фиг.3), обеспечивающий надежную работу упорного подшипника в режиме жидкого трения. Упорные колодки 5 устанавливаются также и в правильное радиальное положение, компенсирующее возможный перекос относительно оси ротора 2. При этом замкнутая система опорных шаров 7, 9, 13 работает как выравнивающие устройство так, что при отклонении усилия на одной из упорных колодок от средней величины усилие от нее передается через шары 7, 9, 13 на другую упорную колодку и так далее, пока нагрузки на всех упорных колодках не выравняются. Зазоры «а», «в», «с», «d» предотвращают защемление шаров 7, 9, 13.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПОРНЫЙ ПОДШИПНИК ТУРБОМАШИНЫ | 2008 |

|

RU2368819C1 |

| РЫЧАЖНАЯ ВЫРАВНИВАЮЩАЯ СИСТЕМА УПОРНОГО ПОДШИПНИКА | 2005 |

|

RU2305212C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2262005C1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ОСЕВЫХ НАГРУЗОК ПО НЕСУЩЕЙ ПОВЕРХНОСТИ УПОРНЫХ ПОДШИПНИКОВ И УПОРНЫЙ ПОДШИПНИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2578938C2 |

| Опорно-упорный подшипник с раздельным подводом масла | 2018 |

|

RU2691687C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК | 2002 |

|

RU2241124C2 |

| Упорный подшипник скольжения с выравнивающим устройством | 1986 |

|

SU1432292A1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК | 2003 |

|

RU2248474C2 |

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

Изобретение предназначено для распределения осевого усилия ротора и может быть использовано в энергетике. Упорный подшипник, включающий ротор с упорным гребнем и статор, расположенные между ними упорные колодки и шары, установленные между упорными колодками и упорным торцом статора и зафиксированные от окружного смещения. Часть шаров установлена в пазах, выполненных на упорных колодках со стороны статора, и опирается на другую часть шаров, установленных в пазах на упорном торце статора. Изобретение позволяет увеличить нагрузочную способность упорного подшипника, существенно снизить трудоемкость его изготовления и повысить надежность работы. 1 з.п.ф-лы, 3 ил.

| ШЛЯХИН П.Н | |||

| Паровые и газовые турбины | |||

| - М.: Энергия, 1974, с.150-151, рис.10-22 | |||

| Упорный подшипник скольжения | 1977 |

|

SU631704A1 |

| ДВУХРЯДНЫЙ УПОРНЫЙ ПОДШИПНИК | 0 |

|

SU211230A1 |

| Упорный подшипник | 1986 |

|

SU1460450A1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| DE 10210231 A1, 25.06.2003. | |||

Авторы

Даты

2006-11-20—Публикация

2005-05-04—Подача