Изобретение относится к обработке материалов давлением и может быть использовано при раздаче труб из металла и пластмасс.

Известен способ развальцовки трубчатых заготовок, включающий зажим заготовки в патрон, вращение и увеличение диаметра заготовки путем ввода внутрь деформирующего инструмента и вращения его вокруг своей оси, причем деформирующий инструмент и заготовку устанавливают при развальцовке с относительным эксцентриситетом, а инструмент вращают в ту же сторону.

Недостатком известного способа является отсутствие возможности его использования при формировании участков оболочки различной конфигурации, например, при формировании увеличенной в диаметре цилиндрической формы на концевом участке трубы (раструб), при необходимости формирования гофр на раздаваемой поверхности, при раздаче оболочек имеющих на внутренней поверхности грат.

Известен способ раздачи цилиндрических тонкостенных оболочек, включающий непрерывное приложение к внутренней боковой поверхности оболочки радиальных усилий посредством разжимных секторов.

Недостатком указанного способа является ограниченное технологическое применение, то есть использование только для раздачи цилиндрических тонкостенных оболочек и только в допустимых границах предельного формообразования данного материала.

Цель изобретения - расширение технологических возможностей за счет увеличения диапазона изменения размеров.

Указанная цель достигается тем, что способ раздачи трубы осуществляется путем приложения деформирующих усилий к заготовке в два этапа, причем на первом этапе производят раздачу заготовки на 50- 70% при одновременном приложении осевых усилий, а на втором этапе заготовку подвергают дополнительной раскатке роликами с наружной стороны заготовки, предварительно обеспечивая подпор деформирующего участка трубы.

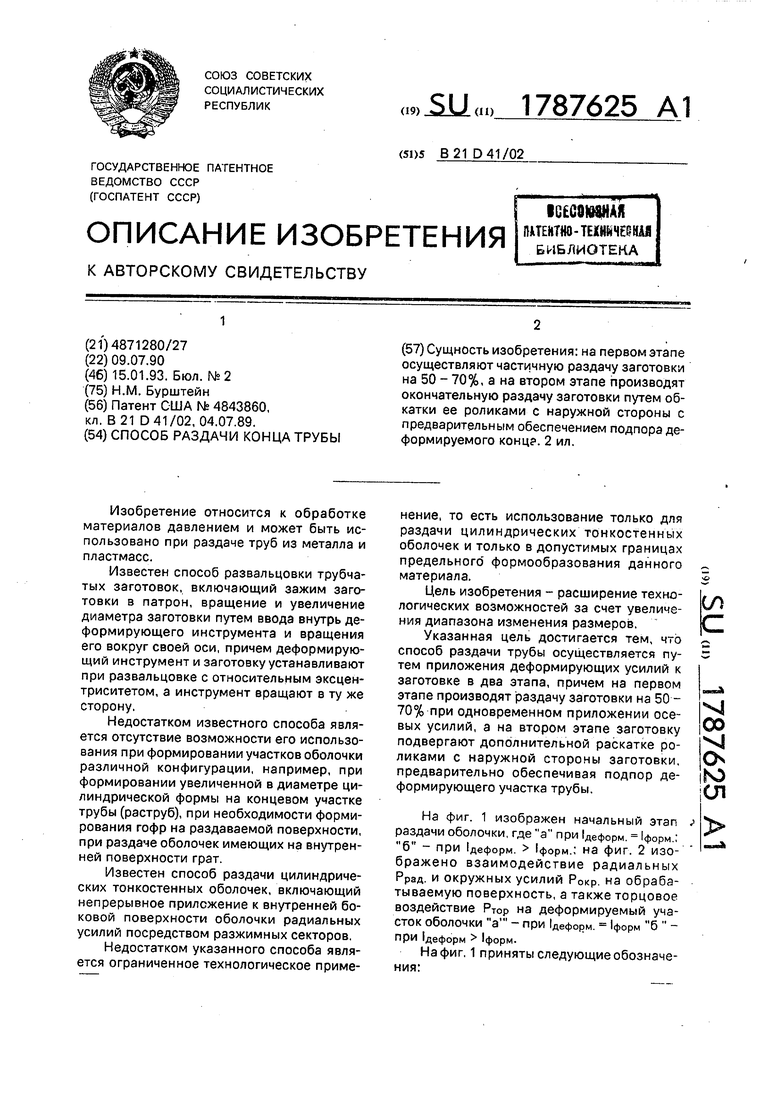

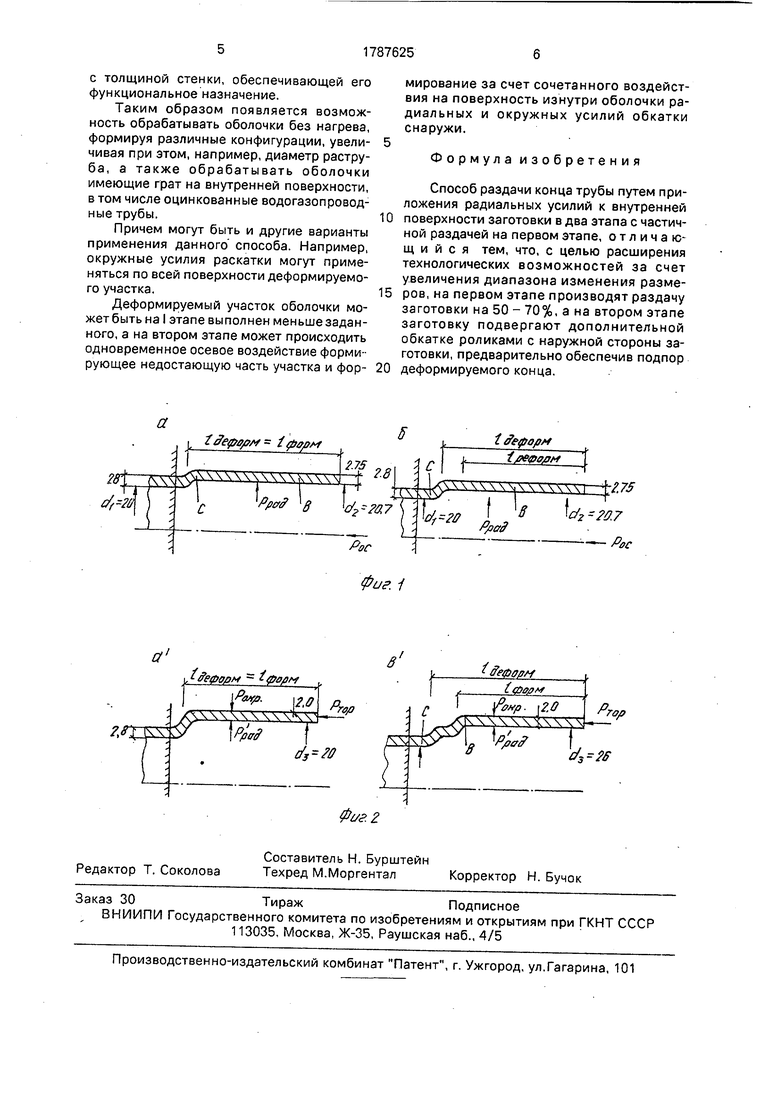

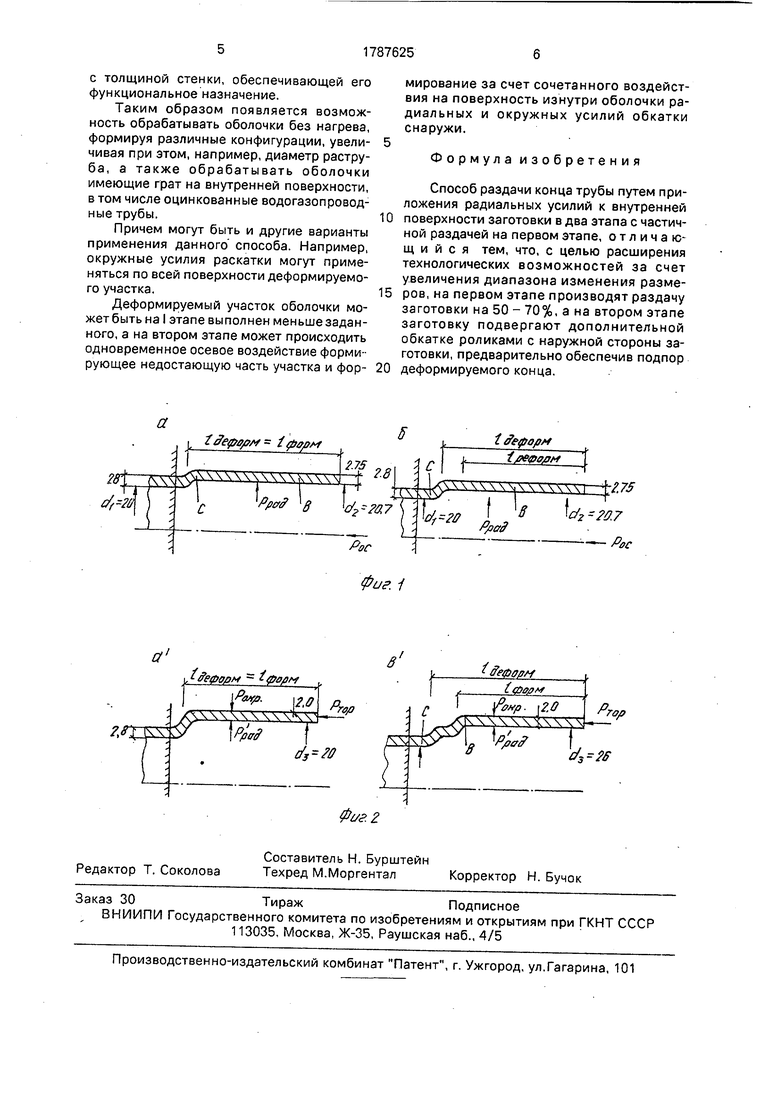

На фиг. 1 изображен начальный этап раздачи оболочки, где а при 1деформ. 1форм.; б - при деформ. (форм.; на фиг. 2 изображено взаимодействие радиальных Ррад. и окружных усилий Рокр. на обрабатываемую поверхность, а также торцовое воздействие Ртор на деформируемый участок обОЛОЧКИ - ПрИ 1деформ. форм б - При 1деформ 1форм.

На фиг. 1 приняты следующие обозначения:

ел

С

х|

00 XJ

о

Ю

ел

Рос - осевое усилие, характеризующее воздействие на внутреннюю поверхность оболочки, например, пуансоном.

Ррад- радиальное усилие, возникающее вследствие воздействия осевого усилия;

С - участок с изначальной полноценной стенкой оболочки.

b -деформированный участок оболочки с измененной тблщиной стенки,

di - начальный внутренний диаметр оболочки.......

d2 - промежуточный внутренний диаметр деформируемого участка оболочки.

дефор м. - длина деформируемого участка оболочки.

форм. - длина формируемого участка оболочки, например, раструба цилиндрической формы.

На первом этапе оказывают осевое воздействие Рос изнутри на закрепленный участок трубы (см. фиг. 1, а, б), в результате чего возникающие радиальные усилия Ррад, направленные на внутреннюю поверхность, деформируют оболочку на величину, составляющую до 50 - 70% от предельно допустимой d2. Причем 50% определено для оболочек, имеющих грат на внутренней поверхности, например, водогазопровод- ные трубы по ГОСТу 3262-75, а 70% - для оболочек без внутреннего грата, например, бесшовных труб.

На фиг. 2 приняты следующие обозначения:

Рокр - окружные усилия обкатки, воздействующие на наружную поверхность формируемого участка оболочки, например, роликами.

Р рад - радиальные усилия, воздействующие на внутреннюю поверхность формируемого участка оболочки, например, рабочей частью пуансона.

Ртор - усилия, воздействующие на поверхность, образуемую торцовой кромкой деформируемого участка оболочки и уменьшающие напряжений на наружной поверхности в процессе формообразования.

ds окончательный диаметр оболочки, например, раструба.

К - переходная зона.

На следующем этапе (см. фиг. 2, а , б ) производят окружное воздействие обкатки Рокр) на наружную поверхность формируемого участка форм с одновременным воздействием на. внутреннюю поверхность формируемого участка 1ф0рм радиальными усилиями Ррад, на поверхность, образуемую торцевой кромкой деформируемого участка оболочки усилием Ртор, направленным в

сторону узла закрепления деформируемого участка.

Способ реализуют, например, при формировании цилиндрического раструба на

трубе di 20.мм с толщиной стенки 2,8 мм следующим образом.

Трубу закрепляют, на свободный конец закрепленной трубы воздействуют формообразующей поверхностью Рос,

например, пуансоном, в результате чего возникает сочетанное воздействие осевых Рос и радиальных усилий Ррад на внутреннюю поверхность деформируемого участка оболочки и, как следствие, происходит пластическая деформация трубы в пределах увеличения диаметра d2, то есть до 50 - 70% от предельно допустимой величины при раздаче. Длина деформируемого участка может превышать длину

формируемого участка деформ форм. Это позволяет при последующем этапе раздачи оболочки снизить за счет перераспределения концентрацию напряжений в переходной зоне К.

. После получения формообразования в нормируемых для данного материала пределах, производят дополнительное сочетанное воздействие по наружной и внутренней поверхности формируемого

участка. Воздействие по наружной поверхности осуществляется окружными усилиями раскатки, например, с помощью диаметрально расположенных простых или составных роликов, формообразующая поверхность

которых обеспечивает получение заданной поверхности формируемого участка. Причем окружные усилия раскатки могут распределяться по периметру оболочки как по кольцевой линии, так и по спиральной в ту

или другую сторону и могут быть локализованы на наружной поверхности формируемого участка оболочки в зависимости от обрабатываемого материала и необходимости получения различной конфигурации. Одновременно с этим оказывается радиальное воздействие на внутреннюю поверхность формируемого участка оболочки, например, рабочей частью пуансона. Радиальные усилия могут быть

распределены как по всей рабочей поверхности пуансона, так и могут быть локализованы в различных участках на поверхности пуансона в зависимости от обрабатываемого материала и необходимости получения различной конфигурации формируемого участка оболочки.

Воздействие продолжают до получения необходимого внутреннего размера и конфигурации формируемого участка оболочки

с толщиной стенки, обеспечивающей его функциональное назначение.

Таким образом появляется возможность обрабатывать оболочки без нагрева, формируя различные конфигурации, увели- чивая при этом, например, диаметр раструба, а также обрабатывать оболочки имеющие грат на внутренней поверхности, в том числе оцинкованные водогазопровод- ные трубы.

Причем могут быть и другие варианты применения данного способа. Например, окружные усилия раскатки могут применяться по всей поверхности деформируемого участка.

Деформируемый участок оболочки может быть на I этапе выполнен меньше заданного, а на втором этапе может происходить одновременное осевое воздействие формирующее недостающую часть участка и фор-

мирование за счет сочетанного воздействия на поверхность изнутри оболочки радиальных и окружных усилий обкатки снаружи.

Формула изобретения

Способ раздачи конца трубы путем приложения радиальных усилий к внутренней поверхности заготовки в два этапа с частичной раздачей на первом этапе, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения диапазона изменения размеров, на первом этапе производят раздачу заготовки на 50 - 70%, а на втором этапе заготовку подвергают дополнительной обкатке роликами с наружной стороны заготовки, предварительно обеспечив подпор деформируемого конца.

Сущность изобретения: на первом этапе осуществляют частичную раздачу заготовки на 50 - 70%, а на втором этапе производят окончательную раздачу заготовки путем обкатки ее роликами с наружной стороны с предварительным обеспечением подпора деформируемого конц. 2 ил.

G

3

&ефор.

//

| Патент США № 4843860, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-09—Подача