Изобретение относится к обработке металлов давлением, а именно к способам увеличения размера поперечного сечения концевого участка трубы с получением раструба, и может быть использовано в машиностроении для изготовления деталей гидрогазовых систем.

Известен способ раздачи конца трубы [1], при котором раздачу трубы осуществляют эластичным пуансоном с осевым подпором кромки, причем зону максимальной деформации создают на торце трубы.

Недостатком способа являются низкие предельные возможности формоизменения конца трубы и опасность разрушения заготовки в процессе деформирования, что в конечном итоге снижает качество получаемой детали. Это происходит из-за неблагоприятной схемы нагружения заготовки, при которой в очаге деформации возникают растягивающие окружные напряжения.

Известен также способ раздачи конца трубы [2], где концевой участок трубы формообразуют в два этапа: на первом производят раздачу заготовки на 50 - 70% с осевым подпором кромки, а на втором раскатывают роликами со стороны наружной поверхности, предварительно обеспечивая подпор заготовки.

Недостатком известного способа является сложность практической реализации по причине его многоэтапности, а также относительно низкие предельные возможности деформирования заготовки из-за неблагоприятной схемы нагружения на первом этапе, где заготовка подвергается воздействию окружных растягивающих напряжений.

Наиболее близким к предлагаемому способу является способ профилирования трубы [3] , заключающийся в том, что изменение диаметра концевого участка трубы с получением раструба осуществляют путем раздачи трубы на жестком конусообразном пуансоне с одновременным сжатием стенки заготовки путем локального воздействия на ее наружную поверхность в средней части получаемого раструба.

Как и в вышеприведенных способах недостатком этого способа являются относительно низкие предельные возможности формоизменения заготовки в результате наличия окружных растягивающих напряжений в очаге деформации. Это повышает опасность разрушения заготовки с образованием продольных трещин, что в конечном итоге снижает качество детали. Особенно сильно этот недостаток сказывается при деформировании сварных труб.

Задачей предлагаемого изобретения является расширение технологических возможностей формоизменения заготовки, особенно при деформировании сварных труб.

Сущность изобретения состоит в следующем.

Концевой участок трубы подвергают локальному деформированию с подпором кромки заготовки, причем локальное деформирование осуществляют в линейном очаге деформации путем сжатия стенки заготовки в ее концевой части при одновременном бесцентровом вращении заготовки, а подпор кромки заготовки производят заневоливанием очага деформации со стороны кромки, причем величину подпора регулируют изменением угла между осью вращения заготовки и осью очага деформации в плоскости, параллельной плоскости движения материала в очаге деформации. Кроме того, ось вращения заготовки смещают в плоскости, перпендикулярно оси ее вращения силой, действующей в поперечном направлении.

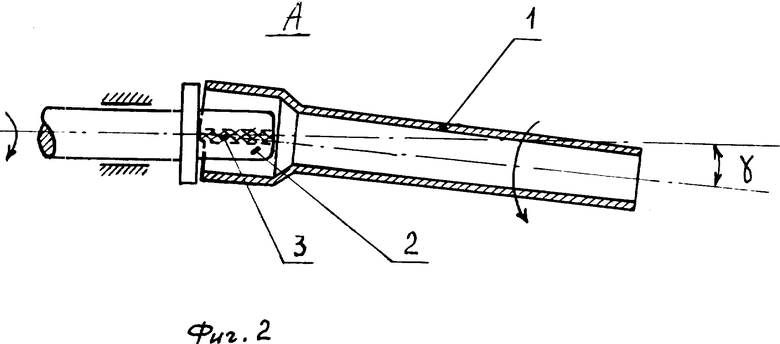

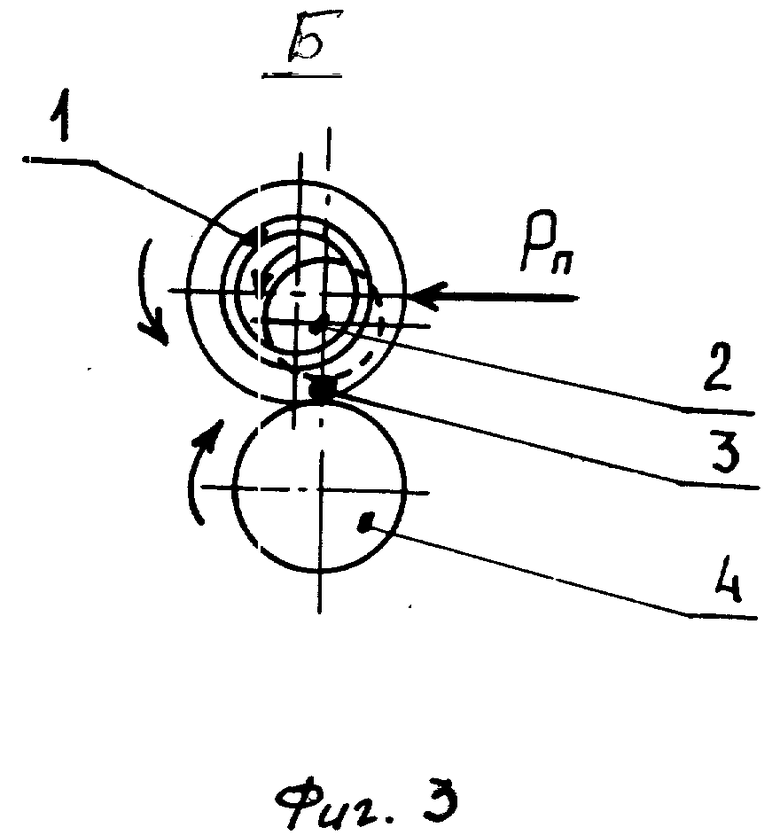

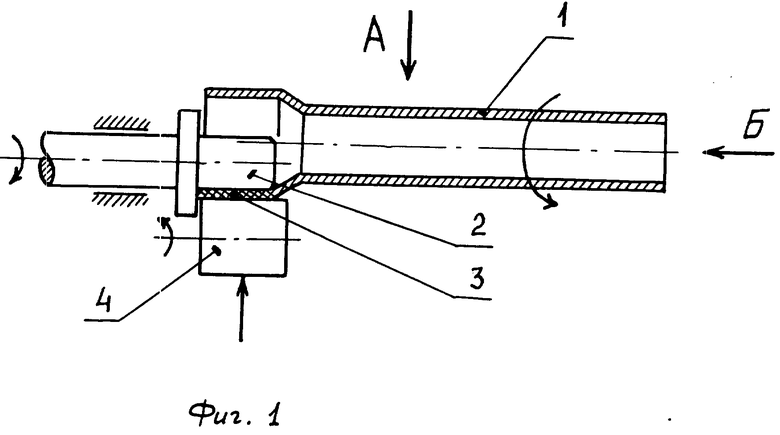

На фиг. 1 изображена схема изменения концевого участка трубы с получением раструба по предлагаемому способу, например, с использованием жестких деформирующих элементов; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1.

Способ заключается в следующем.

Концевой участок трубчатой заготовки 1 (фиг. 1) устанавливают на вращающуюся оправку 2, которая имеет диаметр меньше, чем внутренний диаметр трубы и осуществляют ее деформирование в линейном очаге деформации 3 путем сжатия стенки заготовки давильным роликом 4. Заготовка при этом совершает бесцентровое вращение и за счет утонения стенки диаметр ее концевой части увеличивается, а также формообразуется конусообразный участок.

Подпор кромки заготовки производят только в очаге деформации, что исключает потерю устойчивости заготовки от сжимающих напряжений подпора, для чего кромку заготовки в зоне деформации заневоливают, например, упором в жесткий буртик оправки 2. Величина (сила) подпора на кромке зависит от "жесткости" заневоливания (от зазора между кромкой заготовки и буртиком оправки 2), от величины сжатия стенки заготовки, от механических свойств материала и сил контактного трения в очаге деформации. Управлять силой подпора на кромке очага деформации наиболее просто за счет изменения характера заневоливания (зазора) путем отклонения оси вращения заготовки от оси линейного очага деформации на угол γ (фиг. 2), причем отклонение производят в плоскости, параллельной плоскости движения материала заготовки в очаге деформации, и в сторону, противоположную этому движению.

По предлагаемому способу в очаге деформации (включая кромку заготовки) возникает объемная схема напряженного состояния - всестороннее сжатие, которая является наиболее благоприятной для предотвращения преждевременного разрушения заготовки и достижения больших пластических деформаций, что приводит к достижению поставленной цели.

Конкретная величина угла смещения γ зависит от многих факторов: геометрических параметров заготовки и получаемого раструба, размеров оправки и очага деформации и др. и в конечном итоге определяется экспериментально. Обычно величина угла γ , как показывают эксперименты не превышает 10o.

В процессе деформирования конца трубы ось вращения заготовки может быть дополнительно смещена в плоскости, перпендикулярной оси ее вращения путем приложения силы Pn в поперечном направлении (фиг. 3). Этим исключается появление на раструбе огранки из-за бесцентровой обработки трубы, что также повышает качество детали.

Пример.

Предлагаемым способом были получены раструбы на сварных стальных трубах двух типоразмеров ⊘ 26,8 x 2,8 и ⊘ 42,3 x 3,2 мм. Цилиндрическая часть раструбов имела после обработки соответственно ⊘ 33 мм и ⊘ 49 мм. Утонение стенки заготовки составило 12-15% от исходной.

Изготовление подобных деталей иным известным способом не представлялось возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА СВАРНОЙ ТРУБЫ | 1994 |

|

RU2104113C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030934C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТРУБ И ОБОЛОЧЕК БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2030935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| СПОСОБ СРЕЗАНИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2080944C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2166398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ БЕЗЗАМКОВОЙ КОНСТРУКЦИИ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 1990 |

|

RU2087289C1 |

Сущность изобретения: способ формообразования концевого участка трубы (Т) с получением раструба заключается в локальном деформировании конца Т с подпором (П) кромки. Локальное деформирование осуществляется в линейном очаге деформации путем сжатия стенки Т в ее концевой части при одновременном бесцентровом вращении. П кромки Т производится заневоливанием очага деформации со стороны кромки, причем величина П регулируется изменением угла между осью вращения Т и осью очага деформации в плоскости, параллельной плоскости движения материала в очаге деформации. Данный способ позволяет расширить технологические возможности формоизменения Т, особенно при деформировании сварных Т. 1 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 916026, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1787625, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1806891, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1994-07-04—Подача