Изобретение относится к холодной листовой штамповке, в частности к формообразованию тонкостенных осесимметричных оболочек, и может быть использовано при изготовлении крупногабаритных тонкостенных деталей усеченной сужающейся формы на прессах двойного действия.

Известно устройство для формообразования осесимметричных сужающихся оболочек (а.с. СССР №755378, МКИ 4 B21D 22/10, опубл. 1980, Бюл. №30), с помощью которого последовательно деформируется заготовка в форме направленной волны. Схема процесса осуществляется в течение одного хода пресса при использовании пуансона, состоящего из кольцевых эластичных элементов (шайб) с различными характеристиками сжатия, т.е. с переменной жесткостью на сжатие. При этом в верхней части пуансона должны располагаться эластичные шайбы с большей жесткостью, а размеры пуансона в исходном положении должны обеспечивать нарастающий кверху зазор между заготовкой и пуансоном. Необходимое увеличение жесткости в верхней части пуансона достигается за счет применения более твердых марок эластичных сред или уменьшения толщины эластичных шайб с постановкой между ними металлических прокладок. В процессе формования детали таким пуансоном в каждый данный момент времени деформируется небольшой участок заготовки с размерами, не допускающими потери устойчивости. Часть заготовки, лежащая ниже этого участка, является уже отформованной и прижатой эластичной средой к матрице, а верхняя часть еще не контактирует с пуансоном. Она в процессе формовки свободно подтягивается в зону деформирования, что снижает утонение стенки детали и увеличивает предельную степень формоизменения заготовки за один переход. Однако не исключена для тонких заготовок потеря устойчивости свободной части, так как она деформируется в условиях напряженно-деформируемой схемы, близкой к процессу вытяжки, где действуют сжимающие тангенциальные напряжения.

Недостатком этого устройства является необходимость применения значительных дополнительных усилий формообразования из-за большой площади эластичной среды со стороны приложения усилия для формообразования. Кроме того, наличие сил трения сжатия между заготовкой и эластичной средой для тонкостенных заготовок

Наиболее близким по технической сущности являются устройства для формообразования осесимметричных полых деталей с разжимными секторами (Е.А.Бутузов. Специальные виды штамповки. Высшая школа. Москва, 1963 г.) при раздаче труб (Патент на изобретение 2026764, МПК В21В 41/02, опубл. 20.01.1995 г.). Устройство содержит разжимной пуансон в виде секторов, установленных с возможностью радиального перемещения вокруг конического сердечника, связанного с приводом возвратно-поступательного осевого перемещения, отличающееся тем, что снабжено дополнительным разжимным пуансоном, смонтированным соосно с основным, и пружиной, размещенной между ними, при этом конический сердечник выполнен в виде двух усеченных конусов, неподвижно связанных своими меньшими основаниями.

Недостатком устройств является получаемая при формообразовании раздачей осесимметричной заготовки огранка детали и многократность повторения процесса с поворотом заготовки по окружности после каждого перехода либо наличие дополнительного процесса термофиксации. Это приводит к увеличению трудоемкости, дополнительным затратам электроэнергии.

Задачей изобретения является получение качественной тонкостенной осесимметричной сужающейся детали без огранки за один ход пресса.

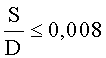

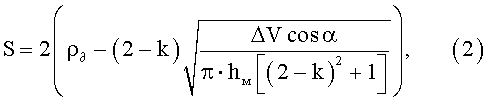

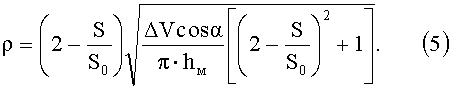

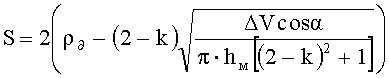

Задача достигается за счет того, что устройство для формообразования, содержащее пуансон, конус с направляющими пазами, опорное кольцо, раздвижные секторы, матрицу, согласно изобретению дополнительно снабжено эластичным элементом в виде конической оболочки, расположенной между раздвижными секторами и матрицей, высота эластичного элемента равна высоте матрицы, при этом образующая наружной поверхности проходит через точки рабочей поверхности матрицы с наибольшим и наименьшим диаметрами, а толщина эластичного элемента определяется по формуле

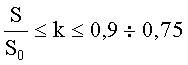

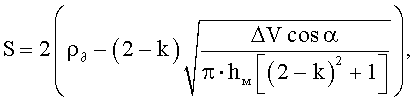

где k=0,9÷0,75 - допустимая степень деформирования по толщине;

α - угол конусности конуса;

hм - высота рабочей поверхности матрицы;

ρ∂ - средний радиус детали;

ΔV - разница между внутренним объемом, ограниченным рабочей поверхностью матрицы и объемом, ограниченным наружной поверхностью эластичного элемента в исходном состоянии.

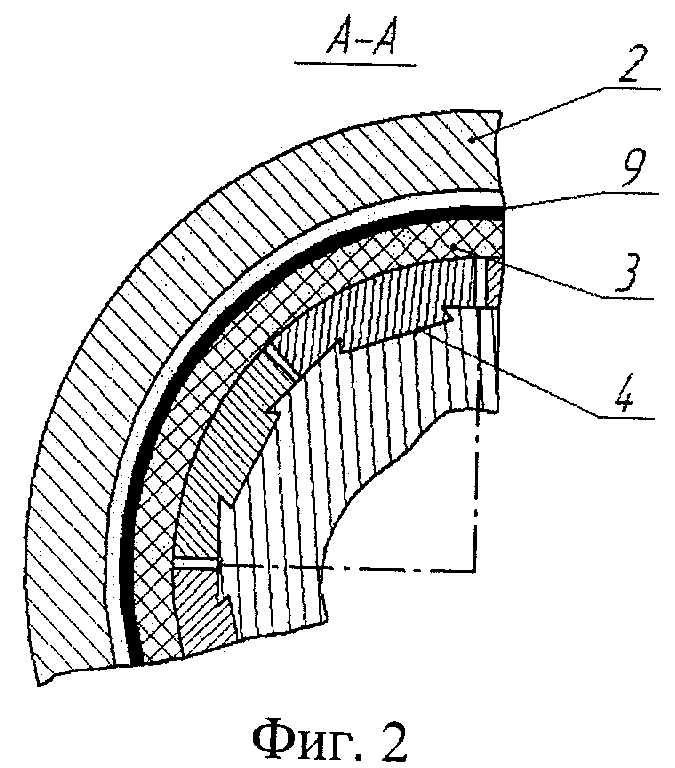

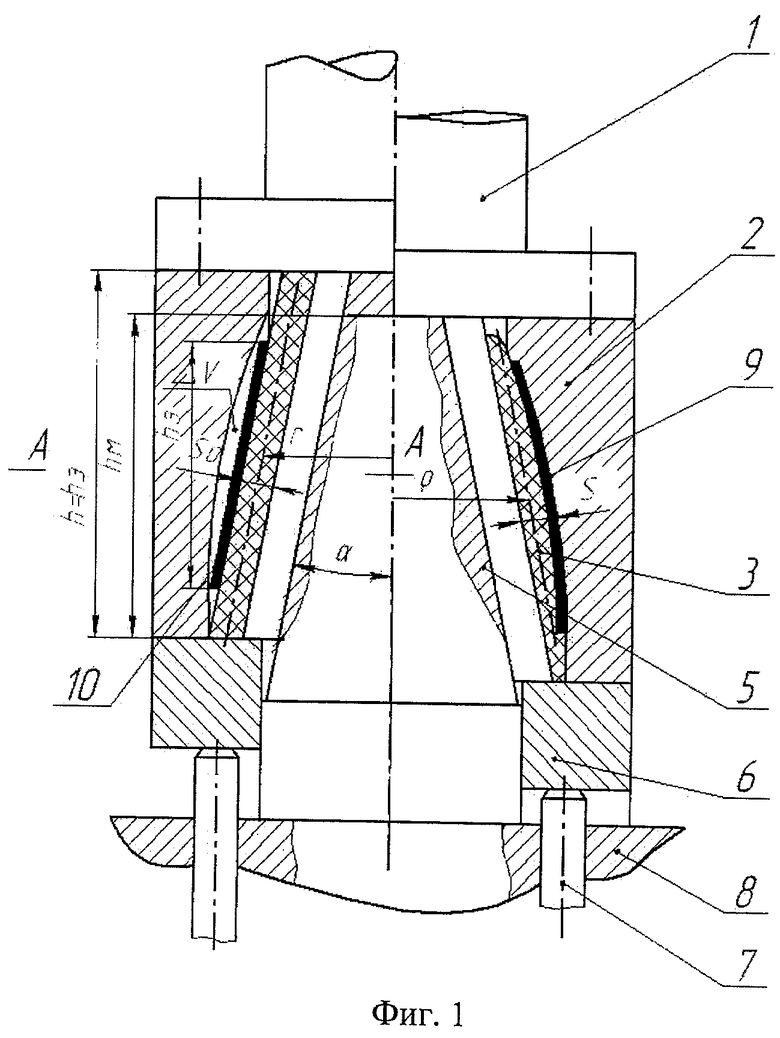

Поставленная задача достигается с помощью устройства, схема которого представлена на фиг.1, на фиг.2 разрез по А-А.

Устройство состоит из пуансона 1, жестко соединенного с матрицей 2, эластичного элемента 3 в виде конической оболочки, раздвижных секторов 4, конуса с направляющими пазами 5, опорного кольца 6, шпилек 7, установленных в плиту пресса 8. Деталь 9, заготовка 10.

Устройство работает следующим образом.

Опорное кольцо 6 поднято вверх. Пуансон с матрицей отведены кверху на высоту, обеспечивающую установку заготовки 10. Раздвижные секторы 4 подняты вверх вместе с эластичным элементом 3. В этом положении устанавливают конусную заготовку сверху на эластичный элемент. Далее опускается пуансон с матрицей до упора на опорное кольцо 6. При этом рабочие поверхности в элементах наибольшего и наименьшего диаметров касаются эластичного элемента. Рабочая поверхность матрицы hм по высоте больше высоты заготовки hЗ, a высота эластичного элемента hЭ равна высоте матрицы h. При движении пуансона вниз вместе с ним опускается и матрица 2, преодолевая сопротивление опорного кольца 6, раздвижных секторов 4 и эластичного элемента 3 вместе с заготовкой 10. Секторы, опускаясь вниз по конусу 5, увеличиваются в диаметре. При этом увеличивается в диаметре и эластичный элемент, который начинает деформировать давлением изнутри заготовку, плотно прижимая ее к рабочей поверхности матрицы. Полученную деталь 9 удаляют, подняв сначала пуансон с матрицей, а затем опорное кольцо 6.

Особенность такой конструкции устройства в том, что полученная деталь лишена огранки и ее наружная поверхность практически совпадает с рабочей поверхностью матрицы, что устраняет дополнительную операцию калибровки.

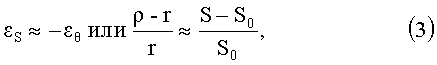

Устройство должно удовлетворять следующим условиям. Чтобы избежать при увеличении диаметра эластичного элемента его уменьшения высоты и возникновения на поверхности контакта с заготовкой сжимающих сил трения, которые могут привести к потере устойчивости тонкостенной заготовки, эластичный элемент в районах наибольшего и наименьшего диаметров матрицы зажимается (в начальный момент) между матрицей и секторами. Для надежного обеспечения условия зажима эластичного элемента необходимо, чтобы его высота была больше высоты рабочей поверхности, но не превышала общую высоту матрицы, иначе эластичный элемент может попасть в зазор между матрицей 2 и секторами 4. Это устраняет сжимающие силы трения на внутренней поверхности заготовки. Эластичный элемент, деформируясь, увеличивает диаметр и уменьшает толщину, то есть соответствует условию плоского деформированного состояния, когда деформация по толщине εS равна по величине и противоположна по знаку деформации увеличения диаметра эластичного элемента εθ. Приближенно можно записать, считая выполнения условия постоянства объема для эластичного элемента:

где ρ, r - соответственно радиусы по средней поверхности и средние по очагу эластичного элемента до и после деформации;

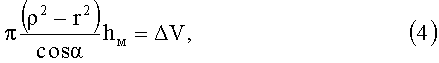

S0, S - соответственно толщины средние по очагу до и после деформации. Несмотря на уменьшение толщины эластичного элемента, прирост объема ΔVρ его за счет увеличения диаметра должен компенсировать разницу между внутренним объемом, ограниченным рабочей поверхностью матрицы и объемом, ограниченным наружной поверхностью эластичного элемента в исходном состоянии ΔV.

ΔVρ=ΔV или

где hм - высота рабочей поверхности матрицы;

α - угол конусности конуса.

Выразим r из (3) и, подставив его в (4) после преобразований, получим

Приняв во внимание, что ρ=ρ∂-0,5S, имеем:

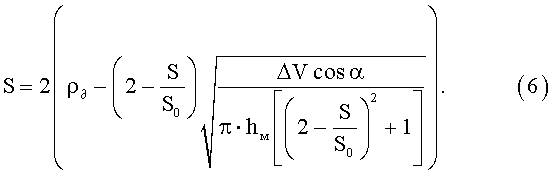

Исходную толщину эластичного элемента найдем, поставив ограничения по степени деформации:

где ρ∂ - средний радиус детали.

Изобретение относится к холодной листовой штамповке. В устройстве формообразования тонкостенных осесимметричных оболочек, содержащем конус с направляющими пазами, опорное кольцо, раздвижные секторы, матрицу, имеется эластичный элемент в виде конической оболочки, расположенной между раздвижными секторами и матрицей. Высота эластичного элемента равна высоте матрицы, при этом образующая наружной поверхности проходит через точки рабочей поверхности матрицы с наибольшим и наименьшим диаметрами. Толщину эластичного элемента определяют в зависимости от толщины после деформации и допустимой степени деформирования по толщине, за счет чего повышается качество огранки получаемых тонкостенных осесимметричных сужающихся деталей. 2 ил.

Устройство для формообразования тонкостенных осесимметричных деталей усеченной сужающейся формы, содержащее пуансон, конус с направляющими пазами, опорное кольцо, раздвижные секторы, матрицу, отличающееся тем, что оно снабжено эластичным элементом в виде конической оболочки, расположенной между раздвижными секторами и матрицей, высота которого равна высоте матрицы, а образующая наружной поверхности проходит через точки рабочей поверхности матрицы с наибольшим и наименьшим диаметрами, при этом толщина эластичного элемента определяется по формуле

где  ,

,

где k=0,9÷0,75 - допустимая степень деформирования по толщине;

α - угол конусности конуса;

hм - высота рабочей поверхности матрицы;

ρ∂ - средний радиус детали;

ΔV - разница между внутренним объемом, ограниченным рабочей поверхностью матрицы, и объемом, ограниченным наружной поверхностью эластичного элемента в исходном состоянии.

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1991 |

|

RU2026764C1 |

| Устройство для подачи листов самонаклада | 1990 |

|

SU1784568A1 |

| Устройство для раздачи труб в отверстиях трубной решетки | 1987 |

|

SU1496873A1 |

| SU 1439828 A1, 10.09.1996 | |||

| US 5090230 A, 25.02.1992. | |||

Авторы

Даты

2013-09-27—Публикация

2012-04-18—Подача