Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении, в частности, для изготовления элементов гидрогазовых систем.

Известен способ раздачи сварных трубчатых заготовок [1], заключающийся в том, что сварную заготовку раздают с нагревом на жестком коническом пуансоне, при этом материал заготовки в зоне шва и околошовной зоне подстуживают. Это повышает прочностные характеристики материала в зоне шва и предотвращает его преждевременное разрушение.

Недостатками способа являются значительные энергозатраты и повышенная разнотолщинность заготовки как в окружном, так и в меридиональном направлениях.

Известен также способ раздачи тонкостенных сварных оболочек [2], при котором на поверхность оболочки в зоне сварного шва прикрепляют полоску эластичного материала, осуществляют раздачу оболочки, а затем полоску удаляют. Способ повышает возможности деформирования сварной трубы на 7-8%.

Недостатком способа является то, что он не может быть использован для деформирования толстостенных сварных заготовок, кроме того известный способ достаточно трудоемкий.

Наиболее близким к предлагаемому решению является способ калибровки сварных труб [3], заключающийся в том, что перед раздачей трубы уменьшают толщину стенки трубы в зоне сварного шва путем снятия усиления наружных сварных швов на каждом конце трубы под углом (2-4)o, раздают концевые участки трубы коническим пуансоном, а затем и остальную часть трубы - внутренним давлением жидкости. Это повышает точностные параметры геометрических размеров труб после калибровки.

Недостатком известного способа является то, что он имеет низкие возможности деформирования (раздачи) сварной трубы из-за опасности преждевременного разрушения малопластичного шва. Кроме того получаемая деталь имеет разнотолщинность в окружном направлении.

Задачей предлагаемого способа является повышение возможностей деформирования (раздачи) концевого участка сварной трубы и повышение качества готового изделия путем уменьшения разнотолщинности в окружном направлении.

Сущность способа деформирования концевого участка сварной трубы состоит в том, что сначала уменьшают толщину стенки трубы в зоне сварного шва а затем раздают концевой участок трубы, причем толщину стенки трубы в зоне сварного шва уменьшают на всей длине деформируемого участка с углублением, а раздачу осуществляют раскаткой трубы с одновременным утонением стенки заготовки. Кроме того, стенку трубы в зоне сварного шва углубляют до размера стенки готового изделия; стенку трубы в зоне сварного шва углубляют как с наружной, так и с внутренней поверхности трубы; углубление стенки в зоне сварного шва осуществляют с помощью механической обработки со снятием стружки; при раскатке трубы утонение стенки заготовки производят только на неуглубленных участках.

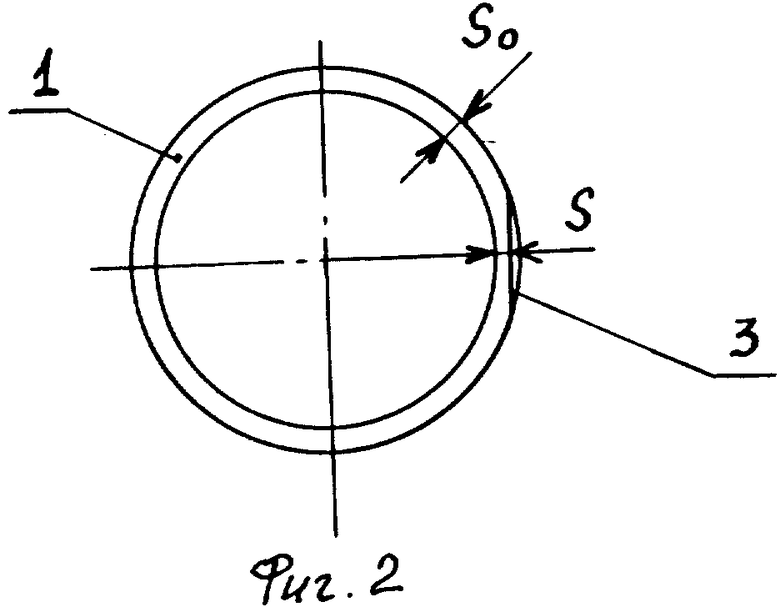

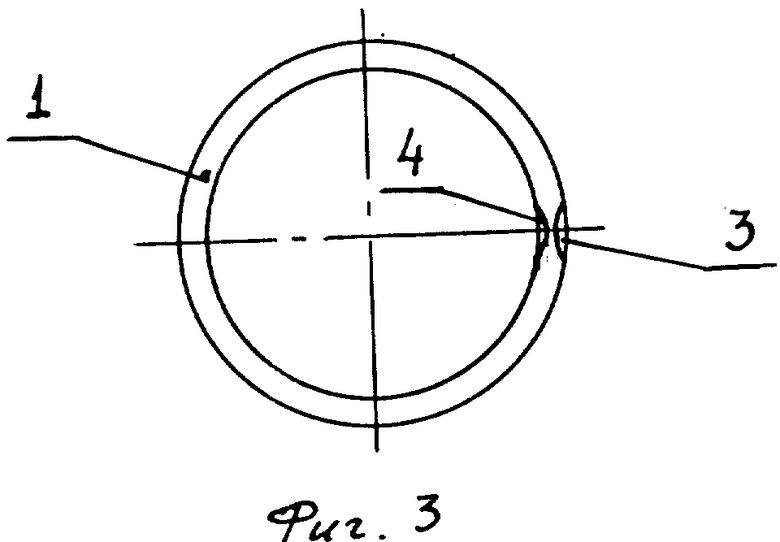

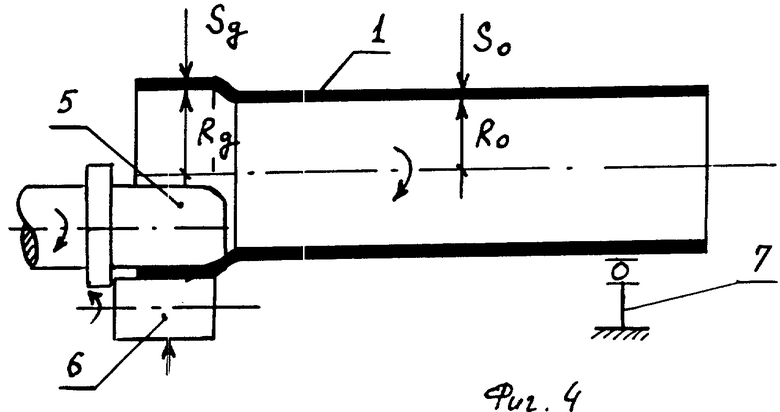

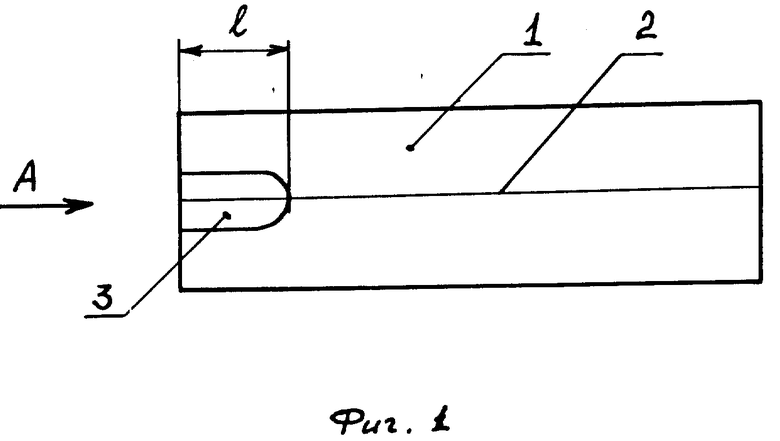

На фиг. 1 показана сварная труба с углублением по толщине в зоне сварного шва на длине деформируемого участка; на фиг. 2 -вид по стрелке А сварной трубы, изображенной на фиг. 1; на фиг. 3 - вариант углубления в зоне сварного шва как с наружной, так и с внутренней стороны трубы; на фиг. 4 - схема раскатки трубы с одновременным уточнением стенки заготовки.

Способ состоит в следующем.

Заготовку 1, имеющую сварной продольный шов 2, предварительно обрабатывают на длине деформируемого участка l (фиг. 1). Обработка заготовки 1 заключается в уменьшении толщины стенки трубы в зоне сварного шва 2 с получением углубления 3.

Углубление 3 может быть выполнено с помощью механической обработки со снятием стружки, например, фрезерованием.

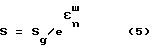

Толщину стенки заготовки 1 в зоне сварного шва выполняют в соответствии с зависимостью (фиг. 2):

S0 > S > Sg, (1)

где S0 - толщина стенки заготовки в зоне основного материала;

S - толщина стенки заготовки в зоне сварного шва (фиг. 2);

Sg - толщина стенки готового изделия после раздачи (фиг.4).

Форма углубления в поперечном сечении трубы может быть различной, но она должна обеспечивать плавное изменение толщины стенки в окружном направлении от S0 до S (фиг. 2).

Утонение стенки исходной заготовки в зоне сварного шва может быть выполнено как с наружной, так и с внутренней поверхностей трубы с получением углублений 3 и 4 соответственно (фиг. 3).

После профилирования заготовку 1 подвергают деформированию (раздаче) путем раскатки концевой части трубы 1 с помощью вращающихся деформирующих валков 5 и 6, сжимающих стенку заготовки (фиг. 4). Деформирование осуществляют в следующей последовательности: отводят валок 6; устанавливают между валками 5 и 6 концевой участок трубы длиной l, а противоположный конец заготовки опирают на поддержку 7; подводят валок 6 к заготовке и зажимают стенку заготовки между валками 5 и 6 с помощью привода осевого перемещения валка 6 (не показан); приводят во вращение ведущий валок 5, в результате чего вращение передается на заготовку 1; увеличивают сжимающее усилие со стороны валка 6 и за счет утонения стенки заготовки увеличивают диаметр концевого участка трубы 1.

После требуемого увеличения диаметра концевого участка трубы валок 6 отводят, останавливают приводной валок 5 и извлекают готовую деталь.

Повышение возможностей деформирования (степени раздачи) концевого участка трубы достигается тем, что в результате занижения толщины стенки заготовки в зоне шва на этапе подготовки заготовки, происходит уменьшение степени деформации металла в зоне сварного шва на этапе получения раструба на заготовке. Изменяя величину углубления на первом этапе, можно управлять степенью деформации металла в зоне сварного шва на втором этапе, т. е. частично или полностью исключать пластическое деформирование сварного шва, который обычно имеет прочностные и пластические свойства ниже, чем свойства основного металла трубы. Это увеличивает возможности деформирования (раздачи) трубы путем предотвращения разрушения заготовки в зоне сварного шва.

Величину углубления ΔS = So - S на этапе профилирования заготовки можно рассчитать следующим образом.

Из справочной литературы или опытов определяют величины предельно допустимых деформаций по толщине стенки основного материала трубы и зоны сварного шва [ε

В зависимости от геометрических размеров (диаметров) заготовки и детали определяют необходимые окружные деформации, деформации по толщине стенки и толщины заготовки и детали в следующей последовательности: ,

,

где ε

ε

Rg, R0 - соответственно радиус готового изделия и радиус заготовки (фиг. 4);

Sg, S0 - соответственно толщина стенки готового изделия и заготовки (фиг. 4).

Чтобы исключить разрушение основного материала необходимо обеспечить (ε

Из выражений (2) и (3) (в предположении малого удлинения заготовки при раскатке) имеем

ε

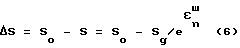

Толщина стенки заготовки на этапе профилирования определяется зависимостью ,

,

где ε

Используя уравнение (5), окончательно получим

При последующей раскатке концевого участка трубы деформирование разнотолщинной заготовки производят до конечной толщины готового изделия Sg (фиг. 4) и получаемая таким образом деталь не будет иметь разнотолщинности в окружном направлении.

Для исключения деформирования сварного шва стенку трубы в зоне сварного шва углубляют до размера Sg. Этот же эффект ε

Способ был опробован при деформировании (раздаче) концевого участка стальной водопроводной сварной трубы с наружным диаметром 21 мм и с толщиной стенки 2,8 мм. Сначала на деформируемом участке трубы длиной 20 мм в зоне сварного шва уменьшили толщину стенки заготовки с углублением методом фрезерования на 0,8 мм, обеспечивая таким образом, толщину стенки в зоне сварного шва равную 2,0 мм. Форма углубления соответствовала форме, приведенной на фиг. 2. Затем концевой участок трубы подвергали раздаче - раскаткой трубы с одновременным уточнением стенки заготовки. Режимы раскатки: число оборотов трубы - 150 об/мин, усилие сжатия стенки трубы - 1500 - 2500 кг. В результате обработки концевой участок трубы раздали до наружного диаметра 29 мм и толщиной около 1,9 мм. Разрушение сварного шва не наблюдалось. Разнотолщинность детали в окружном направлении составила менее 5%.

Положительные результаты были получены и при деформировании вышеуказанной трубы с углублениями по 0,4 мм с наружной и внутренних сторон.

Когда данную трубу раскатывали без предварительного утонения стенки в зоне сварного шва, она разрушалась до достижения наружного диаметра 28 мм. При деформировании трубы по методу "прототипа" разрушение заготовки наступало еще раньше: при раздаче до диаметра 25 мм.

Предлагаемый способ деформирования концевого участка сварной трубы обеспечивает повышение возможностей деформирования (степени раздачи) трубы и обеспечивает получение равнотолщинных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМИРОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2104111C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОНЦЕВОГО УЧАСТКА ТРУБЫ | 1994 |

|

RU2104112C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2104114C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВЫХ СВАРНЫХ ШВОВ СТЫКОВ ТРУБ (ВАРИАНТЫ) | 1993 |

|

RU2042488C1 |

| РОТАЦИОННО-ДАВИЛЬНЫЙ СТАНОК "НИКПОС-1" | 1995 |

|

RU2093290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННОЙ ТРУБЫ | 1994 |

|

RU2066578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 1996 |

|

RU2096113C1 |

| СПОСОБ ОБЛОЙНОЙ ШТАМПОВКИ ИЗДЕЛИЙ С ОДНОСТОРОННЕЙ ПЕРИОДИЧНОСТЬЮ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении, в частности для изготовления элементов гидрогазовых систем. Сущность изобретения: сначала уменьшают толщину стенки трубы (Т) в зоне сварного шва (СШ), а затем концевой участок Т раздают, причем толщину стенки Т в зоне СШ уменьшают на всей длине деформируемого участка с заглублением. Раздачу осуществляют раскаткой Т с одновременным утонением ее стенки. Кроме того, стенку Т в зоне СШ углубляют до размера толщины стенки готового изделия. Стенку Т в зоне СШ углубляют как с наружной, так и с внутренней поверхностей Т. Углубление стенки Т в зоне СШ осуществляют с помощью механической обработки со снятием стружки. При раскатке Т утонение ее стенки производят только на неуглубленных участках. Данная совокупность признаков обеспечивает повышение возможностей деформирования (степени раздачи) Т и обеспечивает получение равнотолщинных деталей. 4 з. п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глазков В.И | |||

| и др | |||

| Раздача сварных заготовок при переменной температуре в окружном направлении, Кузнечно-штамповочное производство, 1978, N 9, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 593784, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1459752, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-02-10—Публикация

1994-12-07—Подача