Изобретение относится к получению колец преимущественно для шариковых и роликовых подшипников, а также может быть использовано для получения труб.

Известен способ изготовления колец подшипников путем нагрева заготовки, резки, осадки, формовки, прошивки, раскатки и калибровки.

Недостатком данного способа является низкое качество дорожек качения наружных колец подшипников, т.к. при осадке заготовки центральная осевая ликвационная зона с дефектным металлом затекает в тело заготовки и при прошивке остается на внутренней поверхности кольца.

Известен способ изготовления колец подшипников путем отливки заготовки прямоугольного сечения, продольной прокатки ее для заготовки под прошивку, прошивки и раскатки на трубопрокатном стане до получения трубной заготовки с последующей механической обработкой.

Недостатком указанного способа является низкое качество дорожек качения -на- ружных колец подшипников, т.к. при прошивке на прошивном стане центральная ликвационная зона переходит на внутренние стенки трубной заготовки.

Цель изобретения - повышение качества колец подшипников путем удаления лик- вационной зоны слитка,

Это достигается тем., что в способе изготовления подшипниковых колец, включающем формирование исходной литой заготовки, деформирование ее под прошивку, редуцирование на косовалковом прошивном стане до получения трубной заготовки и ее механическую обработку, исходную литую заготовку формируют в виде полого цилиндра, а деформирование заготовки осуществляют в трехвалковом стане винтовой прокатки с сужением внутреннего

VI 00 vj О СА) СЛ

отверстия заготовки до диаметра, равного 0,2...0,8 диаметра отверстия, редуцируемого на прошивном стане.

Отливка слитка в виде полого цилиндра способствует тому, что в зонах соприкосновения жидкого металла с кристаллизатором и дорном образовывается оболочка с плотной мелкокристаллической структурой, а ликвационная зона с кристаллографическими и прочими дефектами находится в промежуточной зоне между этими оболочками, Последующая деформация полого слитка в трехвалковом комплекте валков винтовой прокатки будет способствовать интенсивной проработке наружных и средних слоев стенок слитка, измельчению и уплотнению литой структуры. Сужение при этом внутреннего отверстия заготовки до диаметра, равного 0,2...0,8 диаметра отверстия, редуцируемого на прошивном стане, позволяет при последующей деформации на указанном стане дополнительно деформировать стенку заготовки между валком и прошивном и одновременно прогладить внутреннюю поверхность получаемой трубной заготовки.

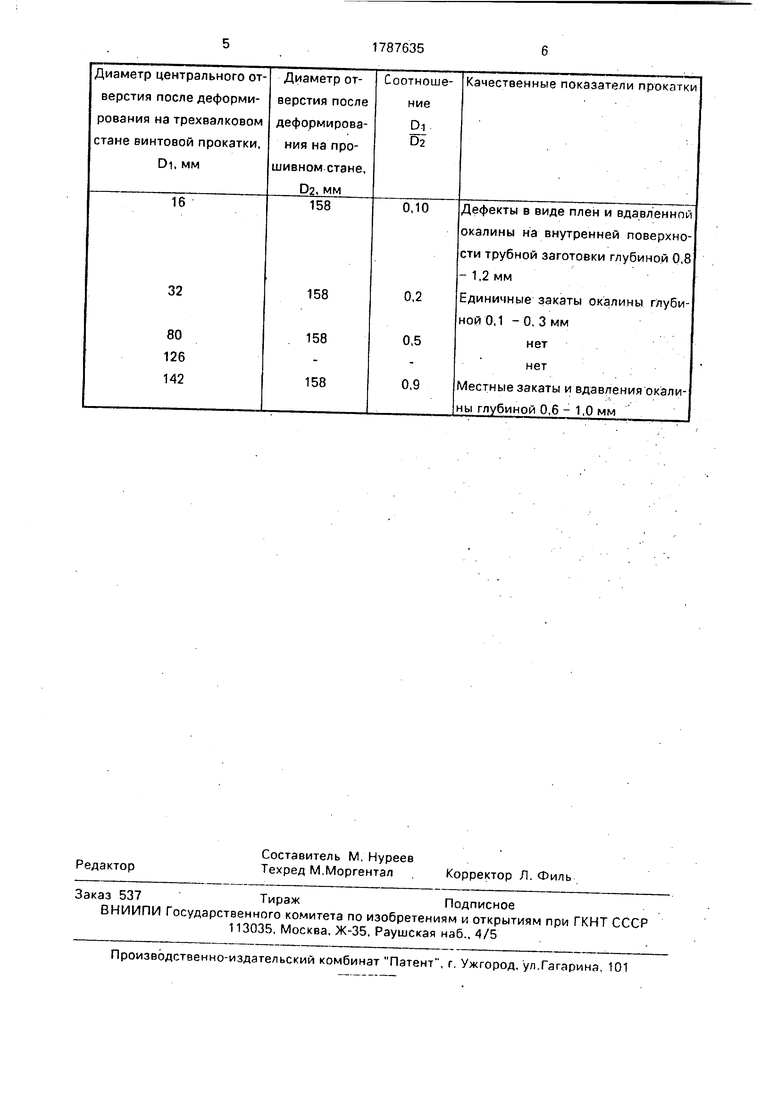

Для определения оптимального сужения внутреннего отверстия перед операцией редуцирования на прошивном стане были продеформированы пять заготовок с различным диаметром внутреннего отверстия. Результаты приведены в таблице.

Результаты правки показывают, что при соотношении диаметров отверстия после деформирования на трехвалковом стане винтовой прокатки к диаметру отверстия после деформирования на прошивном стане менее 0,2 приводит к образованию дефектов в виде плен и вдавленной окалины, т.к. удаление окалины при прокатке на трехвалковом стане затруднительно из-за малого диаметра отверстия. При соотношении этих диаметров более 0,8 наблюдается также появление дефектов в виде местной вдавленной окалины ввиду малой степени .деформации при прошивке. Кроме того, имеет место неудовлетворительное качество макроструктуры стенок трубной заготовки из-за недостаточной деформационной проработки. Как побочный эффект наблюдается повышение износостойкости прошивней и снижение энергоемкости процесса прошивки,

Пример. Для осуществления предлагаемого способа отлили полый слиток наружным диаметром 300 мм и внутренним

диаметром 150 мм, длиной 2 м из стали ТХ15. Далее этот слиток прокатали на трехвалковом стане винтовой прокатки за 5 проходов до заготовки под прошивку с наружным диаметром 180 мм и диаметром

внутреннего отверстия 80 мм. После отрезки концов полую заготовку нагрели и редуцировали на прошивном косовалковом стане до получения трубной заготовки размером 152,8x15,8 мм.

Для сравнения изготовили заготовку для подшипников по способу-прототипу. Литые заготовки сечение 370 мм прокатывали на трубную заготовку диаметром 180 мм. Размер осевой зоны в трубной заготовке

около 28-30% от диаметра. Полученные

трубные заготовки затем прокатывали на

косовалковом прошивном стане на трубы

размером 152,8x15,8 мм.1

Анализ макроструктуры трубных заготовок, изготовленных по предлагаемому способу, показал, что проникновение ликвационной зоны в тело заготовки практически отсутствует, точечной химической неоднородности, растравов не наблюдается.

У трубных заготовок, изготовленных по способу-прототипу, макроструктура поперечных темплетов неудовлетворительная, точечная химическая неоднородность (растравы осевой зоны) залегает на глубину до 0,5 толщины стенки трубы с двух диаметрально противоположных сторон.

Стендовые испытания колец подшипников 314 показали, что долговечность колец L

до, изготовленных по предлагаемому способу, в 1,46 раз выше, чем у колец, изготовленных по способу-прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ | 2003 |

|

RU2245751C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭШП И НЛЗ | 2005 |

|

RU2297891C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53×3200-3550 мм ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2535251C2 |

| Способ изготовления кольцевых изделий | 1987 |

|

SU1660815A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2004 |

|

RU2262401C1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2004 |

|

RU2270068C1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

Использование: при изготовлении колец для шариковых и роликовых подшипни ков, а также для получения труб. Сущность изобретения: отлитый полый слиток в виде цилиндра деформируют в трехвалковом стане винтовой прокатки с сужением внутреннего отверстия заготовки до диаметра, равного 0,2...0,8 диаметра отверстия, редуцируемого на прошивном стане. Редуцирование осуществляют на косовалковом стане. 1 табл.

Ф о р м у л а и з о б р е т е н и я Способ изготовления подшипниковых колец, при котором осуществляют формирование исходной литой заготовки, деформирование ее под прошивку, редуцирование на косовалковом прошивном стане до получения заготовки в виде трубы и ее механическую обработку, о т л и ч а ю щ и и с я тем. что, с целью повышения качества получаемых изделий путем удаления ликвационной зоны слитка, исходную литую заготовку формируют в виде полого цилиндра, а де- ф.ормирование заготовки осуществляют в трехвалковом стане винтовой прокатки с сужением внутреннего отверстия заготовки до диаметра, равного 0.2-0.8 диаметра от- верстия, редуцируемого на прошивном стане.

| Листопад В.И | |||

| Улучшение качества не- прерывнолитой заготовки из подшипниковой стали и выбор рациональной технологии изготовления колец подшипников | |||

| - Черная металлургия, 1989, № 6, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Листопад В.И | |||

| Улучшение качества не- прерывнолитой заготовки из подшипниковой стали и выбор рациональной технологии изготовления колец подшипников | |||

| - Черная металлургия, 1989, № 6, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-03—Подача