Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении цельнокатаных кольцевых изделий типа венцов, фланцев, колец для подшипников, силовых колец для авиа-машиностроения и других отраслей промышленности.

Цель изобретения - повышение качества макроструктуры кольцевых заготовок и повышение коэффициента использования металла.

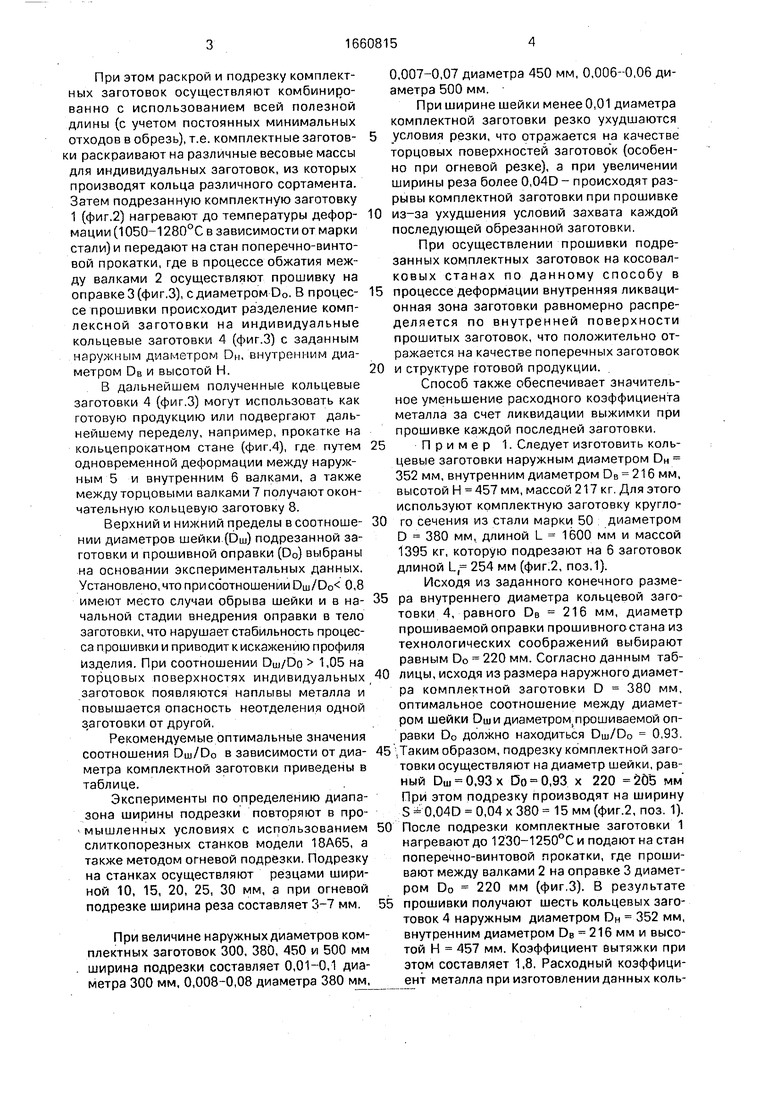

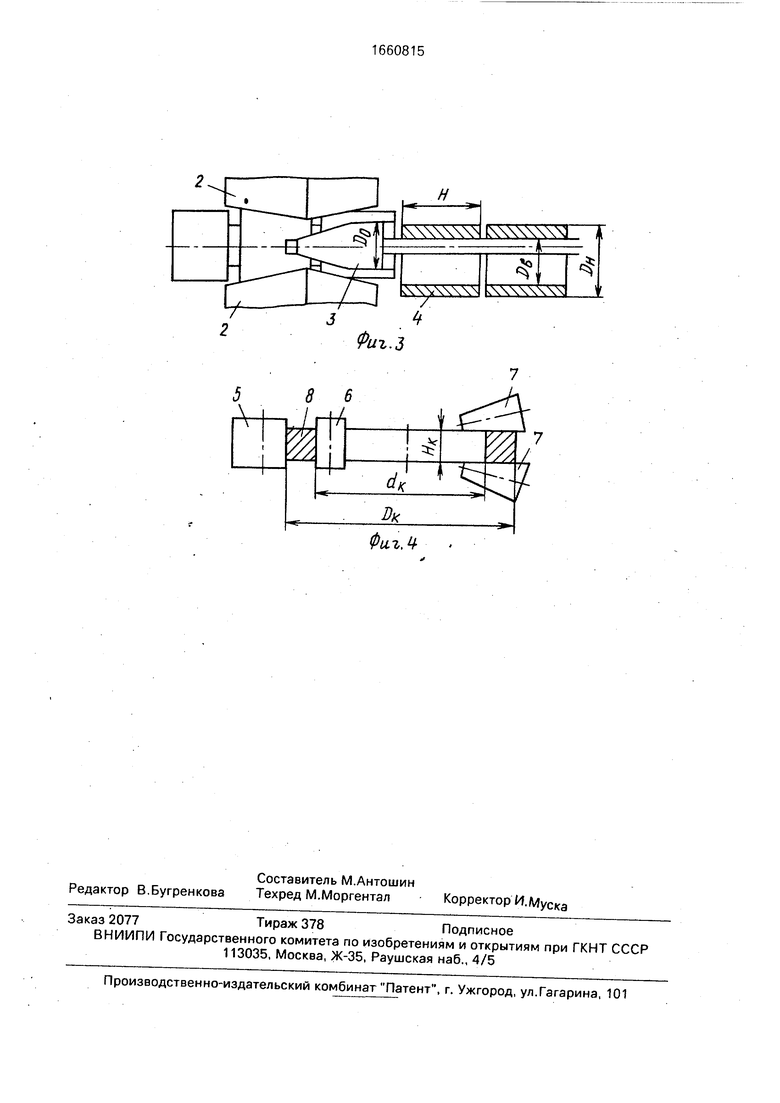

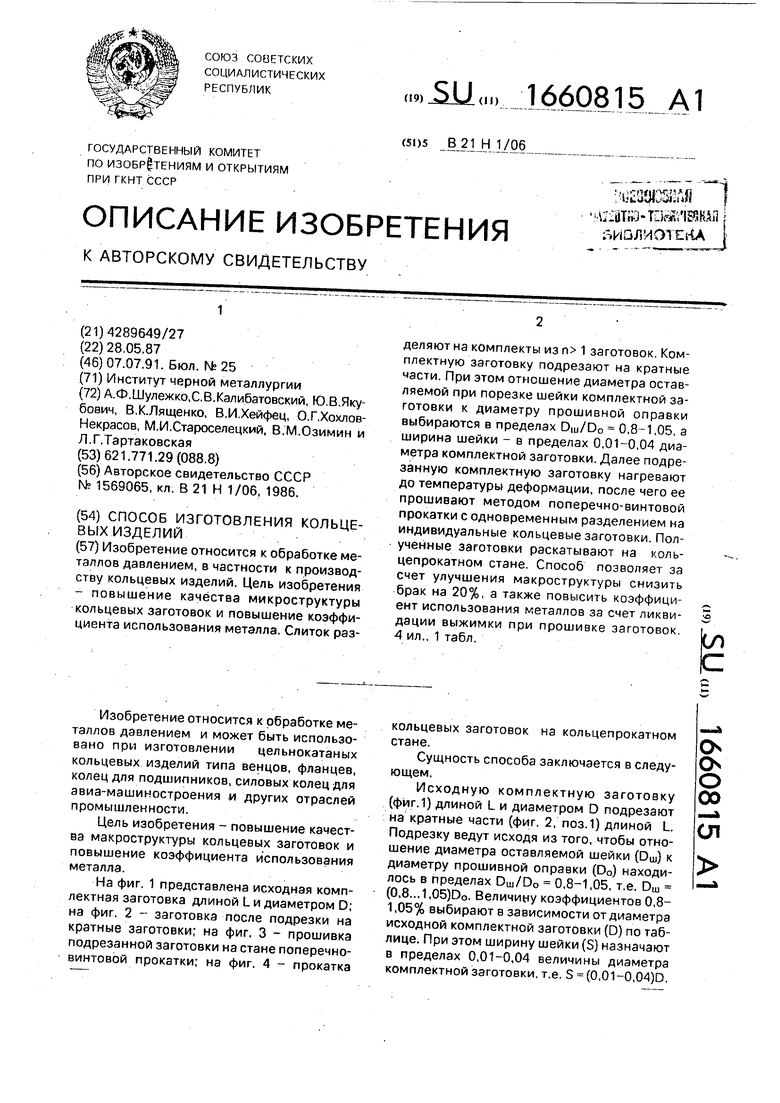

На фиг. 1 представлена исходная комплектная заготовка длиной L и диаметром D; на фиг, 2 - заготовка после подрезки на кратные заготовки; на фиг. 3 - прошивка подрезанной заготовки на стане поперечно- винтовой прокатки; на фиг. 4 - прокатка

кольцевых заготовок на кольцепрокатном стане.

Сущность способа заключается в следующем.

Исходную комплектную заготовку (фиг.1) длиной L и диаметром D подрезают на кратные части (фиг. 2, поз.1) длиной L Подрезку ведут исходя из того, чтобы отношение диаметра оставляемой шейки (Ош) к диаметру прошивной оправки (D0) находилось в пределах Ош/00 0,8-1,05, т.е. Ош (0,8...1,05)D0. Величину коэффициентов 0,8- 1,05% выбирают в зависимости от диаметра исходной комплектной заготовки (D) по таблице. При этом ширину шейки (S) назначают в пределах 0,01-0,04 величины диаметра комплектной заготовки, т.е. S (0,01-0,04)0.

сь

ON О 00

.-А

ел

При этом раскрой и подрезку комплектных заготовок осуществляют комбинированно с использованием всей полезной лины (с учетом постоянных минимальных тходов в обрезь), т.е. комплектные заготови раскраивают на различные весовые массы ля индивидуальных заготовок, из которых производят кольца различного сортамента. Затем подрезанную комплектную заготовку 1 (фиг.2) нагревают до температуры деформации (1050-1280°С в зависимости от марки стали) и передают на стан поперечно-винтовой прокатки, где в процессе обжатия между валками 2 осуществляют прошивку на оправке 3 (фиг.3), с диаметром D0. В процессе прошивки происходит разделение комплексной заготовки на индивидуальные кольцевые заготовки 4 (фиг.З) с заданным наружным диаметром Он, внутренним диаметром DB и высотой Н.

В дальнейшем полученные кольцевые заготовки 4 (фиг.З) могут использовать как готовую продукцию или подвергают дальнейшему переделу, например, прокатке на кольцепрокатном стане (фиг,4), где путем одновременной деформации между наружным 5 и внутренним 6 валками, а также между торцовыми валками 7 получают окончательную кольцевую заготовку 8.

Верхний и нижний пределы в соотношении диаметров шейки (Ош) подрезанной заготовки и прошивной оправки (D0) выбраны на основании экспериментальных данных. Установлено, что при соотношении Ош/00 0,8 имеют место случаи обрыва шейки и в начальной стадии внедрения оправки в тело заготовки, что нарушает стабильность процесса прошивки и приводит к искажению профиля изделия. При соотношении Ош/0о 1,05 на торцовых поверхностях индивидуальных заготовок появляются наплывы металла и повышается опасность неотделения одной заготовки от другой.

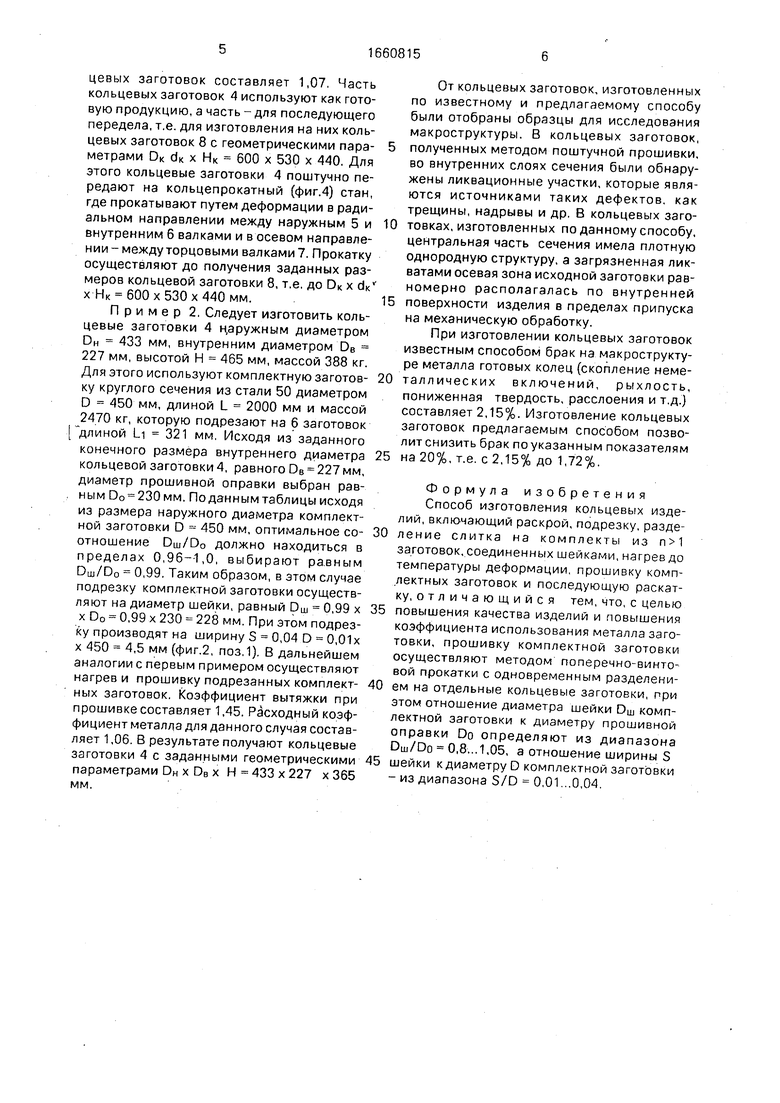

Рекомендуемые оптимальные значения соотношения Ош/00 в зависимости от диаметра комплектной заготовки приведены в таблице.

Эксперименты по определению диапазона ширины подрезки повторяют в про- мышленных условиях с использованием слиткопорезных станков модели 18А65, а также методом огневой подрезки. Подрезку на станках осуществляют резцами шириной 10, 15, 20, 25, 30 мм, а при огневой подрезке ширина реза составляет 3-7 мм.

При величине наружных диаметров комплектных заготовок 300, 380, 450 и 500 мм ширина подрезки составляет 0,01-0,1 диаметра 300 мм, 0,008-0,08 диаметра 380 мм,

0,007-0,07 диаметра 450 мм, 0,006-0,06 диаметра 500 мм.

При ширине шейки менее 0,01 диаметра комплектной заготовки резко ухудшаются условия резки, что отражается на качестве торцовых поверхностей заготово к (особенно при огневой резке), а при увеличении ширины реза более 0,040 - происходят разрывы комплектной заготовки при прошивке 0 из-за ухудшения условий захвата каждой последующей обрезанной заготовки.

При осуществлении прошивки подрезанных комплектных заготовок на косовал- ковых станах по данному способу в 5 процессе деформации внутренняя ликваци- онная зона заготовки равномерно распределяется по внутренней поверхности прошитых заготовок, что положительно отражается на качестве поперечных заготовок 0 и структуре готовой продукции.

Способ также обеспечивает значительное уменьшение расходного коэффициента металла за счет ликвидации выжимки при прошивке каждой последней заготовки. 5Пример 1. Следует изготовить кольцевые заготовки наружным диаметром Он 352 мм, внутренним диаметром Ов 216 мм, высотой Н 457 мм, массой 217 кг. Для этого используют комплектную заготовку кругло- 0 го сечения из стали марки 50 диаметром D 380 мм, длиной L 1600 мм и массой 1395 кг, которую подрезают на 6 заготовок длиной L 254 мм (фиг.2, поз.1).

Исходя из заданного конечного разме- 5 ра внутреннего диаметра кольцевой заготовки 4, равного DB 216 мм, диаметр прошиваемой оправки прошивногостана из технологических соображений выбирают равным Do 220 мм. Согласно данным таб- 0 лицы, исходя из размера наружного диаметра комплектной заготовки О 380 мм, оптимальное соотношение между диаметром шейки Оши диаметром прошиваемой оправки 00 должно находиться Ош/00 0,93. 5 ,Таким образом, подрезку комплектной заготовки осуществляют на диаметр шейки, равный Ош 0,93х Do 0,93 х 220 205 мм При этом подрезку производят на ширину S - 0,040 0,04 х 380 15 мм (фиг.2, поз. 1). 0 После подрезки комплектные заготовки 1 нагревают до 1230-1250°Си подают на стан поперечно-винтовой прокатки, где прошивают между валками 2 на оправке 3 диаметром Do 220 мм (фиг.З). В результате 5 прошивки получают шесть кольцевых заготовок 4 наружным диаметром DH 352 мм, внутренним диаметром DB 216 мм и высотой Н 457 мм. Коэффициент вытяжки при этом составляет 1,8. Расходный коэффициент металла при изготовлении данных кольцевых заготовок составляет 1,07. Часть кольцевых заготовок 4 используют как готовую продукцию, а часть - для последующего передела, т.е. для изготовления на них кольцевых заготовок 8 с геометрическими пара- метрами DK dK х Нк 600 х 530 х 440. Для этого кольцевые заготовки 4 поштучно передают на кольцепрокатный (фиг.4) стан, где прокатывают путем деформации в радиальном направлении между наружным 5 и внутренним 6 валками и в осевом направлении-между торцовыми валками. Прокатку осуществляют до получения заданных размеров кольцевой заготовки 8, т.е. до DK x oV х Нк 600 х 530 х 440 мм.

Пример 2, Следует изготовить кольцевые заготовки 4 наружным диаметром DH 433 мм, внутренним диаметром DB 227 мм, высотой Н 465 мм, массой 388 кг. Для этого используют комплектную заготов- ку круглого сечения из стали 50 диаметром D 450 мм, длиной L 2000 мм и массой 2470 кг, которую подрезают на 6 заготовок длиной Li 321 мм. Исходя из заданного конечного размера внутреннего диаметра кольцевой заготовки 4, равного DB 227 мм, диаметр прошивной оправки выбран равным Do 230 мм. По данным таблицы исходя из размера наружного диаметра комплектной заготовки D 450 мм, оптимальное со- отношение 0Ш/О0 должно находиться в пределах 0,96-1,0, выбирают равным Dm/Do 0,99. Таким образом, в этом случае подрезку комплектной заготовки осуществляют на диаметр шейки, равный рш 0,99 х х Do 0,99 х 230 228 мм. При этом подрезку производят на ширину S 0,04 D 0,01х х 450 4,5 мм (фиг.2, поз.1). В дальнейшем аналогии с первым примером осуществляют нагрев и прошивку подрезанных комплект- ных заготовок. Коэффициент вытяжки при прошивке составляет 1,45. Расходный коэффициент металла для данного случая составляет 1,06. В результате получают кольцевые заготовки 4 с заданными геометрическими параметрами DH x DB х Н 433x227 х 365 мм.

От кольцевых заготовок, изготовленных по известному и предлагаемому способу были отобраны образцы для исследования макроструктуры. В кольцевых заготовок, полученных методом поштучной прошивки, во внутренних слоях сечения были обнаружены ликвационные участки, которые являются источниками таких дефектов, как трещины, надрывы и др. В кольцевых заготовках, изготовленных по данному способу, центральная часть сечения имела плотную однородную структуру, а загрязненная лик- ватами осевая зона исходной заготовки равномерно располагалась по внутренней поверхности изделия в пределах припуска на механическую обработку.

При изготовлении кольцевых заготовок известным способом брак на макроструктуре металла готовых колец (скопление неме- таллических включений, рыхлость, пониженная твердость, расслоения и т.д.) составляет 2,15%. Изготовление кольцевых заготовок предлагаемым способом позво- литснизить брак поуказанным показателям на 20%, т.е. с 2,15% до 1,72%.

Формула изобретения Способ изготовления кольцевых изделий, включающий раскрой, подрезку, разделение слитка на комплекты из заготовок,соединенных шейками, нагревдо температуры деформации, прошивку комплектных заготовок и последующую раскатку, отличающийся тем, что, с целью повышения качества изделий и повышения коэффициента использования металла заготовки, прошивку комплектной заготовки осуществляют методом поперечно-винтовой прокатки с одновременным разделением на отдельные кольцевые заготовки, при этом отношение диаметра шейки Ош комплектной заготовки к диаметру прошивной оправки Do определяют из диапазона Ош/Do 0,8..,1,05, а отношение ширины S шейки к диаметру D комплектной заготовки - из диапазона S/D 0,01 ..0,04.

з4

Риъ.З

.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ изготовления кольцевых изделий с гребнем | 1989 |

|

SU1703232A1 |

| Способ прокатки кольцевых изделий | 1989 |

|

SU1708483A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ прокатки кольцевых изделий | 1985 |

|

SU1480941A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

Изобретение относится к обработке металлов давлением, в частности к производству кольцевых изделий. Цель изобретения - повышение качества макроструктуры кольцевых заготовок и повышение коэффициента использования металла. Слиток разделяют на комплекты из N*981 заготовок. Комплектную заготовку подрезают на кратные части. При этом отношение диаметра оставляемой при порезке шейки комплектной заготовки к диаметру прошивной оправки выбираются в пределах Dш/Dо = 0,8 - 1,05, а ширина шейки - в пределах 0,01 - 0,04 диаметра комплектной заготовки. Далее подрезанную комплектную заготовку нагревают до температуры деформации, после чего ее прошивают методом поперечно-винтовой прокатки с одновременным разделением на индивидуальные кольцевые заготовки. Полученные заготовки раскатывают на кольцепрокатном стане. Способ позволяет за счет улучшения макроструктуры снизить брак на 20%, а также повысить коэффициент использования металлов за счет ликвидации выжимки при прошивке заготовок. 4 ил, 1 табл.

8 6

Фи,гЛ

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-07—Публикация

1987-05-28—Подача