обработки поршневых колец путем исключения наклепа обработанной поверхности, щелевое сопло устанавливают горизонтально и совмещают нижнюю кромку отверстия сопла с плоскостью, касательной к направ- ляющей обрабатываемой поверхности, а поверхность детали экранируют отражателем потока рабочего агента, который устанавливают на уровне верхней кромки отверстия с6пла. :

Недостатками данного способа являются низкое качество обработки и нестабильность качественных характеристик на обработанной поверхности, кроме того, невозможность качественной обработки тон- костённых и хрупких деталей сложного профиля и стабильной равномерной обра- бртки деталей больших размеров.

Указанные недостатки обусловлены тем, что для хрупких, тонкостенных и слож- нрпрофильных деталей часто неприемлемы как ударнодинамические силовые нагрузки, создаваемые подаваемой под большим давлением струей суспензии (так как при малом давлении последней не будет происходить эффективно процесс зачистки), так и неравномерность усилий микрореэания по криволинейной обрабатываемой поверхности. Указанные недостатки способа-прототипа характерны для большинства струйных ме- тодов обработки. Надо также отметить, что хотя способ-прототип и предусматривает подачу потока рабочего агента параллельно образующей обрабатываемой поверхности, но реальные движения абразивных частиц внутри потока во время обработки остаются хаотичными и разнонаправленными, особенно в зоне вблизи геометрической образующей, а анализ прототипа позволяет сделать вывод о том, что микросъем металла с поверхности заготовки абразивные частицы осуществляют не касательно образующей, а под некоторым, хотя и малым углом к ней. При этом интенсивность обработки неравномерна как в самом сечении подава- ёмой струи, так и при ее перемещении относительно обрабатываемой поверхности, что наиболее отрицательно сказывается тогда, когда требуется получить минимальную шероховатость и равномерную на поверхности больших размеров, Микроцарапаниё или микродеформации, осуществляемые твердыми телами, происходит в различных, хаотически избранных направлениях, а усилия для микрорезания находятся в широком ди- зпазоне и сильно зависят от размеров частиц, их массы , давления подачи жидкости, что также снимет качество обработанной поверхности и не обеспечивает ее равномерного, стабильного и упорядоченного

микрорельефа. Также к числу недостатков прототипа можно отнести то обстоятельство, что шероховатость обработанной по способу-прототипу поверхности в большей степени определяется зернистостью используемого абразива, чём временем обработки, и в прототипе возможно ухудшение качества поверхности неправильным подбором зернистости частиц.

Целью настоящего изобретения является улучшение качества обработки.

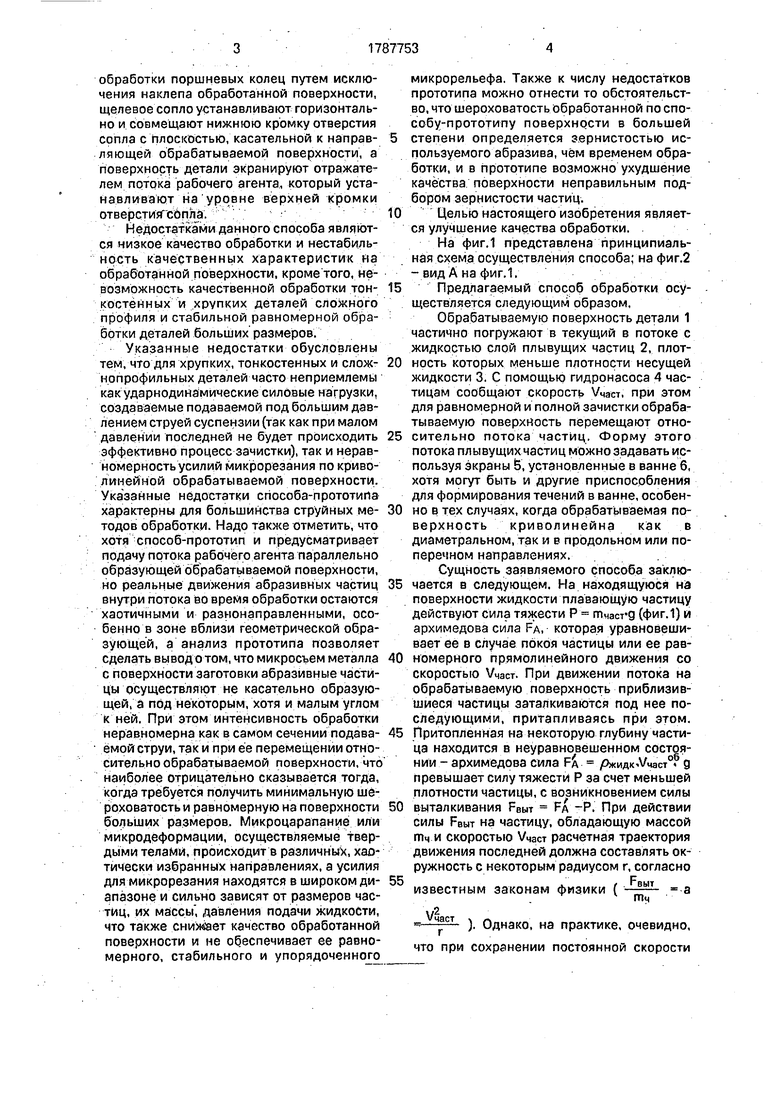

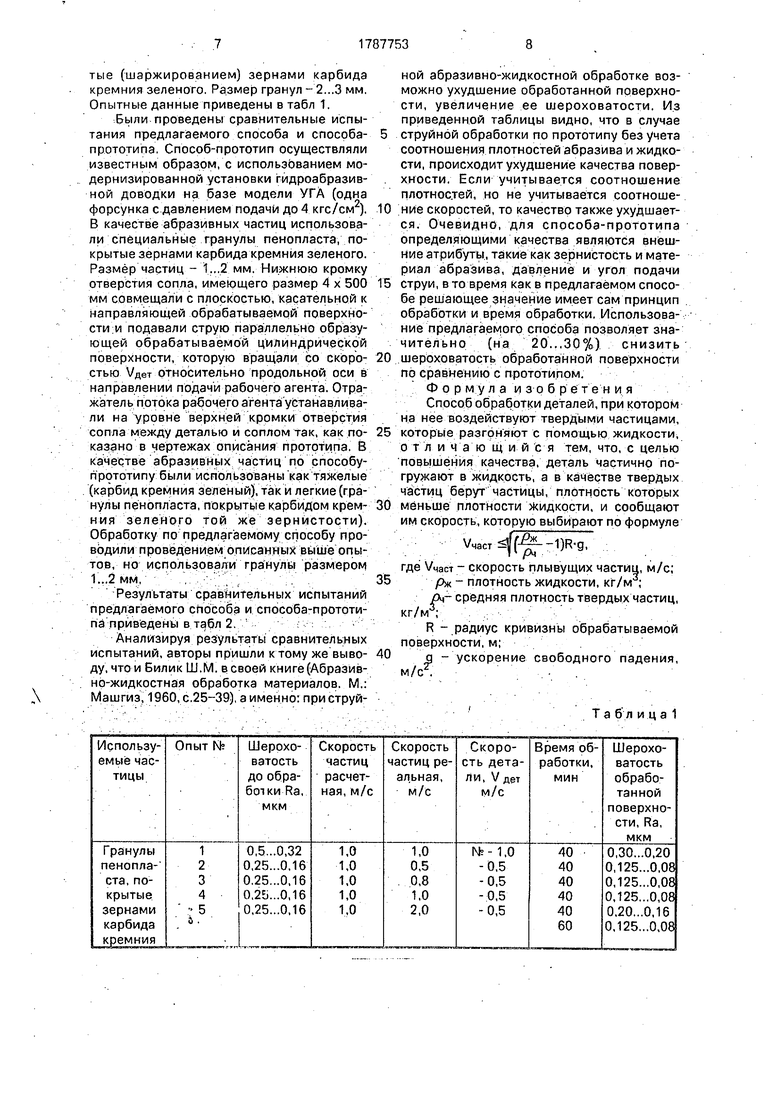

На фиг.1 представлена принципиальная схема осуществления способа; на фиг.2 - вид А на фиг.1.

Предлагаемый способ обработки осуществляется следующим образом.

Обрабатываемую поверхность детали 1 частично погружают в текущий в потоке с жидкостью слой плывущих частиц 2, плотность которых меньше плотности несущей жидкости 3. С помощью гидронасоса 4 частицам сообщают скорость Учэст, при этом для равномерной и полной зачистки обрабатываемую поверхность перемещают относительно потока частиц. Форму этого потока плывущих частиц можно задавать используя экраны 5, установленные в ванне 6, хотя могут быть и другие приспособления для формирования течений в ванне, особенно в тех случаях, когда обрабатываемая поверхность криволинейна как в диаметральном, так и в продольном или поперечном направлениях.

Сущность заявляемого способа заключается в следующем. На находящуюся на поверхности жидкости плавающую частицу действуют сила тяжести Р гпнасгд (фиг.1) и архимедова сила FA, которая уравновешивает ее в случае покоя частицы или ее равномерного прямолинейного движения со скоростью Участ. При движении потока на обрабатываемую поверхность приблизившиеся частицы заталкиваются под нее последующими, притапливаясь при этом. Притопленная на некоторую глубину частица находится в неуравновешенном состоянии - архимедова сила F /ЭжидкЛ част0 g превышает силу тяжести Р за счет меньшей плотности частицы, с возникновением силы выталкивания РВыт - FA -Р. При действии силы Рвыт на частицу, обладающую массой гпц и скоростью V4acr расчетная траектория движения последней должна составлять окружность с некоторым радиусом г, согласно

известным законам физики ( выт

ГПц

а

). Однако, на практике, очевидно, что при сохранении постоянной скорости

частиц, при их всплытии выталкивающая сила уменьшается, соответственно радиус кривизны траектории г - увеличивается и реальная траектория представляет некоторую спиралевидную кривую. Естественно, что для создания условий притопления частиц, существенным является необходимость частичного погружения детали в жидкость. Но основной интерес при рассмотрении процессов микрорезания представляет само соотношение радиуса кривизны обрабатываемой поверхности R и радиуса кривизны траектории движущейся частицы г в точке обработки. Очевидно, что для обеспечения микроцарапания не точечного, а на некотором отрезке пути, радиус г должен быть меньше радиуса R (фиг.1), для обеспечения врезания абразивной частицы в тело детали, а регулированием скорости частиц можно заведомо создать такие условия. Из ранее приведенных формул следует

Рвыт ГПчаст

Участ

, т.е

,2 Рвыт-г ( Рд - Р г

Участ - ----- - -1------- -

ГПчаст

ГПчаст

(рж Участ 9 Ааст VglcT 9 ) Г

. Участ

ИЛИ

Унаст

. ,г.,(--1).

Отсюда следует, что внедрение твердой частицы на траектории ее движения в обрабатываемый материал будет происходить при

скорости Участ )r g, что подтвер Р4

ждает существенность данного признака. Здесь необходимо подчеркнуть, что в предлагаемом способе, в отличие от прототипа, обработка производится не за счет удара и абразии несомых струей твердых частиц, а за счет протяженного полирующего микроцарапания протекающих под обрабатываемой поверхностью частиц.

Для обработки всей поверхности детали необходимо вращать или поворачивать ее относительно зоны обработки, но в отличие от прототипа, в направлении, противоположном достижению потока частиц. Данное условие носит рекомендательный характер и имеет вид: Удет Участ, считая положительной скорость детали в случае совпадения ее направления со скоростью потока частиц в зоне контакта.

Жидкая среда в предлагаемом способе, в отличие от прототипа, рассматривается не только как носитель твердых частиц, но и как субстанция, способная самостоятельно,

без внешних воздействий создавать направленное полезное силовое действие на отдельные присутствующие в ней тела, - такое действие, которое используется при 5 обработке. Данное действие обеспечивается требованием в соотношении плотностей твердых частиц и жидкости.

- Улучшение качества обработки по предлагаемому способу объясняется следующи10 ми факторами. Во-первых, значительно уменьшенные силовые нагрузки на обрабатываемую поверхность позволяют качественно обработать хрупкие и тонкостенные детали, острые кромки. Во-вторых, диапа5 зон усилий микрорезания гораздо уже и ста- бильнее, чем у прототипа, поскольку примерно равны архимедовы сильгвыталки- вания на равноразмерные твердые тела, В- третьих, по этой же причине равномерна

0 интенсивность обработки по всей длине обрабатываемой поверхности (что особенно важно для поверхностей сложного профиля). В-четвертых, микрорезание происходит не в хаотических направлениях с различны5 ми усилиями, э в одном задаваемом направлении. В-пятых, усилия микрорезания направлены на вершины микронеровностей и не царапают базовую поверхность.

Предлагаемый способ был реализован

0 следующим образом (фиг.2). Обработку ведут в ванне 6, заполненной водным раствором 3 хозяйственного мыла 2...5 г/л при температуре 22...25°С. Емкость ванны - 120.:.150 л. В ванне б поверхность которой

5 закрыта плавающими абразивными частицами 2, установлен гидронасос 4 для подачи жидкости 3 с регулируемой производительностью так, чтобы поток жидкости подавался параллельно ее поверхности, уровень

0 которой находится немногим выше сопла насоса 4. При этом объем жидкости в ванне б остается постоянным, т.к. жидкость циркулирует без дополнительного притока. Предварительно проводят тарировку установки,

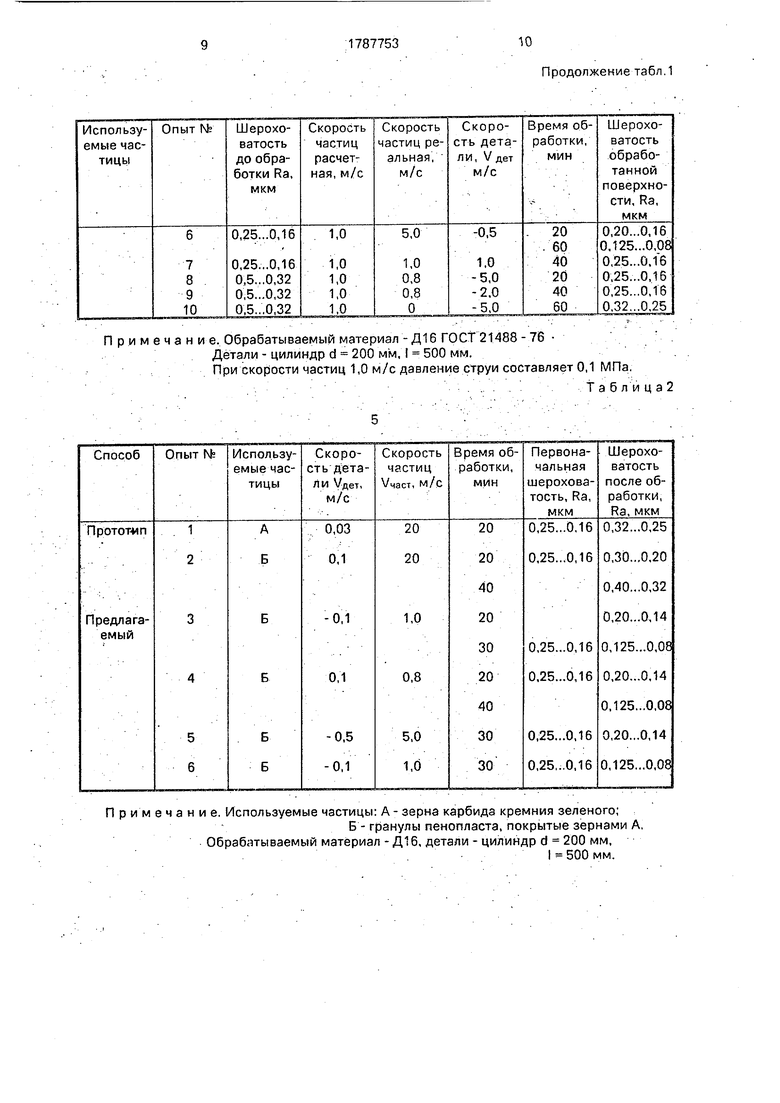

5 определяя скорости частиц в потоке соответствующие конкретным значениям производительности насоса. Зная радиус обрабатываемой поверхности (для криволинейной поверхности выбирают минималь0 ный радиус), рассчитывают необходимую скорость потока частиц, которую затем устанавливают регулированием расхода насоса А. Обрабатываемую поверхность детали 1 погружают в жидкость, по поверхности ко5 торой плывут частицы 2, и вращают со скоростью меньшей скорости частиц (эффект усиливается если направление скорости детали противоположно направлению движения частиц). В качестве твердых тел использовали гранулы пенопласта, покрытые (шаржированием) зернами карбида кремния зеленого. Размер гранул - 2...3 мм. Опытные данные приведены в табл 1.

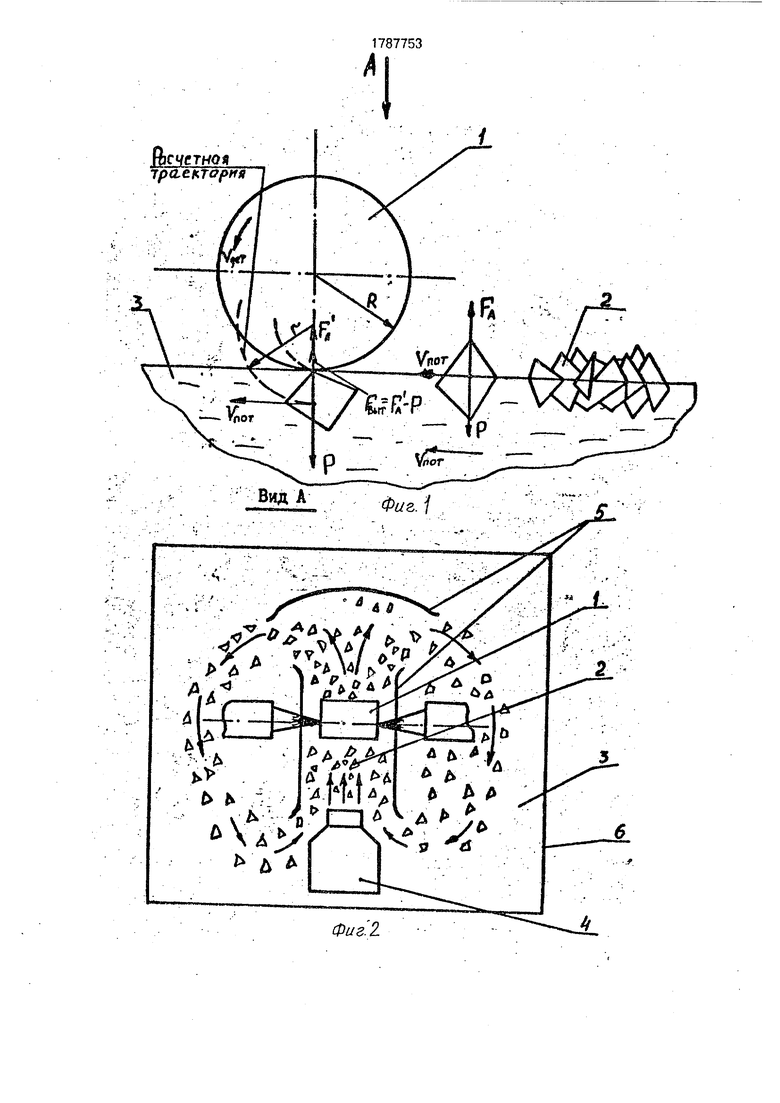

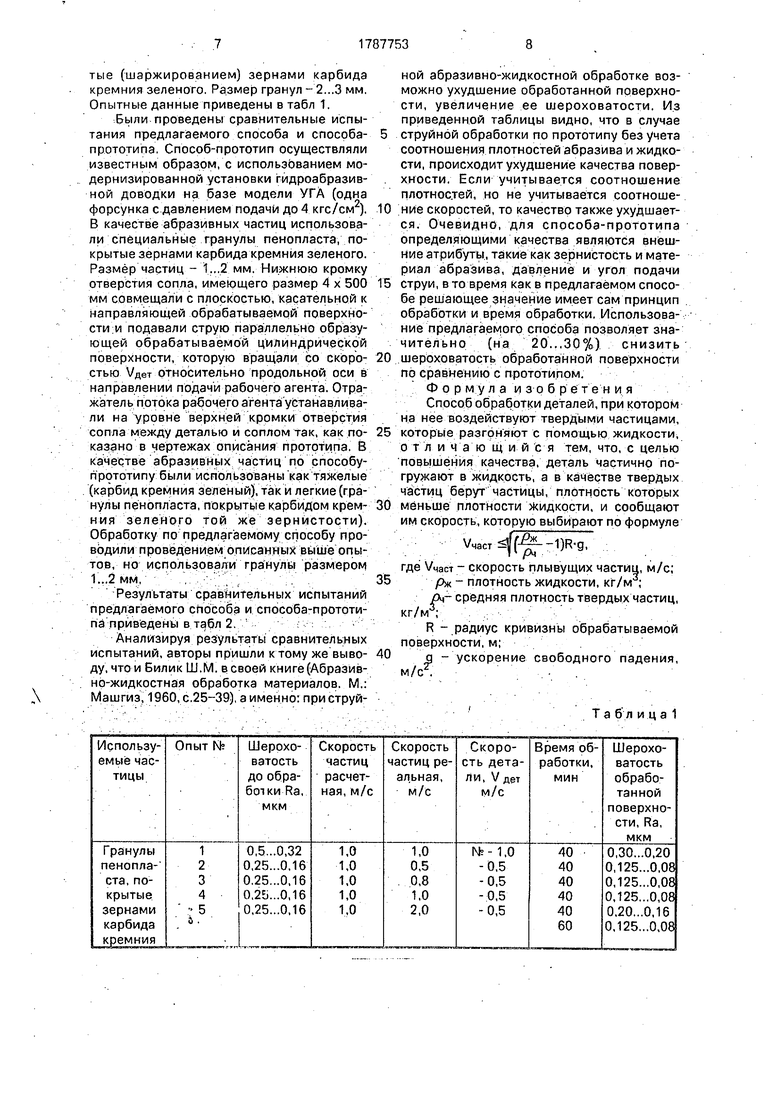

Были проведены сравнительные испытания предлагаемого способа и способа- прототипа, Способ-прототип осуществляли известным образом, с использованием модернизированной установки гидроабразив- ной доводки на базе модели УТА (одна форсунка с давлением подачи до 4 кгс/см ). В качестве абразивных частиц использовали специальные гранулы пенопласта, покрытые зернами карбида кремния зеленого. Размер частиц - 1...2 мм. Нижнюю кромку отверстия сопла, имеющего размер 4 х 500 мм совмещали с плоскостью, касательной к направляющей обрабатываемой поверхности и подавали струю параллельно образующей обрабатываемой цилиндрической поверхности, которую вращали со скоро- стью /дет относительно продольной оси в направлении подачи рабочего агента. Отражатель потока рабочего агента устанавливали на уровне верхней кромки отверстия сопла между деталью и соплом так, как по- казано в чертежах описания прототипа. В качестве абразивных частиц по способу- прототипу были использованы как тяжелые . (карбид кремния зеленый), так и легкие (гранулы пенопласта, покрытые карбидом крем- ния зеленого той же зернистости). Обработку по предлагаемому способу проводили проведением описанных выше опытов, но использовали гранулы размером 1...2 мм, - .,/;: , . :. ,

Результаты сравнительных испытаний предлагаемого способа и способа-прототипа приведены втдбл 2.; :

Анализируя результаты сравнительных испытаний, авторы пришли к тому же выво- ду. что и Билик Ш.М. в своей книге (Абразив- но-жидкостная обработка материалов. М.: Машгиз, 1960, с.25-39), а именно: при струй

ной абразивно-жидкостной обработке возможно ухудшение обработанной поверхности, увеличение ее шероховатости. Из приведенной таблицы видно, что в случае струйной обработки по прототипу без учета соотношения плотностей абразива и жидкости, происходит ухудшение качества поверхности. Если учитывается соотношение плотностей, но не учитывается соотношение скоростей, то качество также ухудшается. Очевидно, для способа-прототипа определяющими качества являются внешние атрибуты, такие как зернистость и материал абразива, давление и угол подачи струи, в то время как в предлагаемом способе решающее значение имеет сам принцип обработки и время обработки, Использование предлагаемого способа позволяет значительно (на 20.. .30%) снизить шероховатость обработанной поверхности по сравнению с прототипом.

Ф о р м у л а и з о б р ете н и я

Способ обработки деталей, при котором на нее воздействуют твердыми частицами, которые разгоняют с помощью жидкости, о т л и чаю щ и и с я тем, что, с целью повышения качества, деталь частично погружают в жидкость, а в качестве твердых частиц берут частицы, плотность которых меньше плотности жидкости, и сообщают им скорость, которую выбирают по формуле

м/с

V,

част

где Участ - скорость плывущих частиц, м/с; РЖ - плотность жидкости, кг/м ;

/Хг-средняя плотность твердых частиц, кг/м3;.; ./ ;

R - радиус кривизны обрабатываемой поверхности, м;

а - ускорение свободного падения,

Т а б л и ц а 1

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2582412C1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2580268C1 |

| Способ струйно-абразивной обработки | 1986 |

|

SU1569206A1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2580267C1 |

| Способ абразивно-жидкостной обработки | 1990 |

|

SU1764958A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| Способ гидроструйной обработки поверхности изделий из режущей керамики | 2016 |

|

RU2665853C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОВОЙ ПОВЕРХНОСТИ НА СТЕКЛОИЗДЕЛИЯХ | 1999 |

|

RU2160721C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2731559C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

П р и м е ч а н и е. Обрабатываемый материал-Д16 ГОСТ 21488 - 76 . Детали - цилиндр d 200 мм, I 500 мм. . При скорости частиц 1,0 м/с давление струи составляет 0,1 МПа.

. -.... Т а б л и ц а 2

П р им е ч а н и е. Используемые частицы: А - зерна карбида кремния зеленого;

Б - гранулы пенопласта, покрытые зернами А, Обрабатываемый материал - Д16, детали - цилиндр d 200 мм,

.I - 500 мм.

Авторы

Даты

1993-01-15—Публикация

1990-06-25—Подача