Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ резки | 1986 |

|

SU1511081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЮСНЫХ НАКОНЕЧНИКОВ МАГНИТНЫХ ГОЛОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031451C1 |

| Способ и устройство для центробежно-планетарной абразивной обработки колец | 2019 |

|

RU2694858C1 |

| СПОСОБ УСКОРЕННОГО ФОРМИРОВАНИЯ МАКРОТОПОЛОГИИ ВЫСТУПОВ ИНСТРУМЕНТА В ВИДЕ ПРЕРЫВИСТОГО КРУГА | 1997 |

|

RU2136477C1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

| Способ шлифования | 1989 |

|

SU1748996A1 |

| Инструмент с прерывистой режущей поверхностью | 1983 |

|

SU1133076A1 |

| Способ прерывистого торцового алмазно-абразивного шлифования | 1983 |

|

SU1106648A1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ПОНИЖАЮЩЕГО ТЕМПЕРАТУРУ ШЛИФОВАНИЯ | 2001 |

|

RU2199429C1 |

Использование. Изобретение относится к машиностроению и приборостроению, а именно к способам абразивной обработки, и может быть использовано для выполнения операций разрезания, шлифования, зачистки и полировки различных материалов, в особенности хрупких и высокотвердых. Сущность изобретения: обработку производят вращающимся диском, на периферию которого вне зоны обработки подают смесь абразивных частиц и вязко- упругой жидкости, причем скорость потока смеси задают совпадающей по направлению в точке касания с линейной скоростью периферии диска, но меньше ее по величине. 1 табл.. 1 ил.

Изобретение относится к машиностроению и приборостроению, а именно к способам абразивной обработки, и может быть использовано для выполнения операций разрезания, шлифования, зачистки и полировки различных материалов, в особенности хрупких и твердых.

Целью изобретения является повышение качества обработки и расширение технологических возможностей способа.

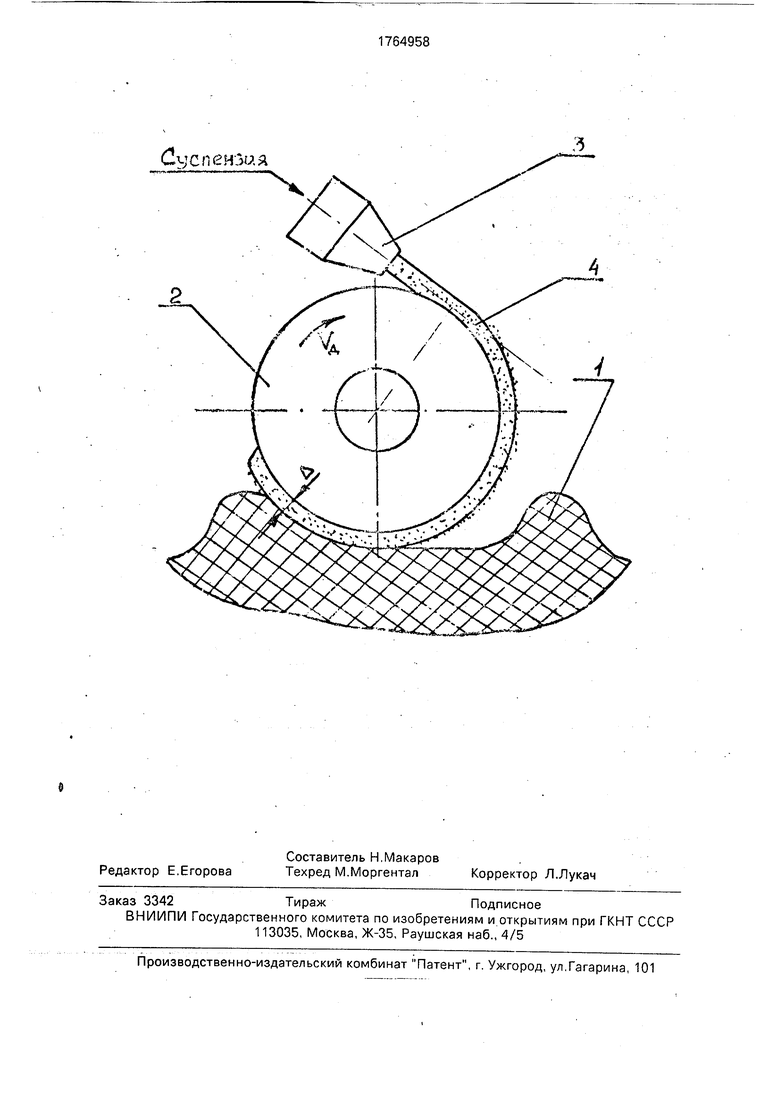

На чертеже изображена принципиальная схема осуществления способа.

1 Описываемый способ абразивно-жидкостной обработки осуществляется следующим образом.

К обрабатываемой поверхности детали 1 подводят диск 2 и устанавливают с некоторым зазором А.Затем при помощи подающего устройства 3 на периферию вращающегося диска 2 вне зоны обработки подают смесь 4, состоящую из вязкоупругой жидкости и абразивных частиц суспензию.

Скорость потока смеси 4 задают совпадающей по направлению с линейной скоростью периферии диска в точке их касания, но по величине меньше, чем скорость периферии. Сущность способа заключается в следующем. Одним из свойств, которыми обладают вязкоупругие жидкости,является то,что одновременно с возникновением в них деформаций сдвига, возникают и нормальные напряжения, перпендикулярные плоскости сдвига и направленные по градиенту касательных напряжений. Если вязко-упругую жидкость подавать потоком на вращающийся диск, то нижние слои потока, контактирующие с периферией диска приобретают скорость диска а так как верхние слои имеют скорость потока, то создаются сдвиговые деформации. Если скорость диска VA больше скорости потока, то нормальные напряжения направлены к центру диска и жидкость как бы наматывается на этот диск (жидкости не обладающие вязкоупру3

о

ел со

гими свойствами будут отбрасываться периферией диска по касательной в точке подачи).

Если скорость диска /д меньше скорости потока, то возникающие нормальные напряжения будут направлены радиально от центра диска и поток будет также отбрасываться его периферией. Указанные свойства вязкоупругих жидкостей позволяют образовывать на периферии диска упругий слой абразивной суспензии, и условно можно рассматривать такой диск как шлифовальный круг, связкой для абразивных зерен в котором служит вязкоупругая жидкость. Смесь вязкоупругой жидкости и абра- зивных частиц удерживается на вращающемся диске не только в зоне падения струи на диск, но и по всей периферии, при этом постепенно сдвиговые деформации ослабевают, но не исчезают совсем. Когда нормальные напряжения станут меньше напряжений, создаваемых центробежными силами, произойдет отрыв смеси от периферии диска. Регулируя скорость диска, скорость потока, и изменяя вязкоупру- гие свойства жидкости, можно устанавливать необходимую толщину и угол охвата диска абразивной суспензией.

Если процесс налипания жидкости на диск обеспечивается вязкоупругими свойствами жидкости, то для удержания частиц абразива в струе суспензии во время переноса ее периферией круга необходимо, кроме условия смачивания поверхности абразивной частицы жидкостью, чтобы скорость вращения диска была не больше такой, при которой отрыв слоя суспензии произойдет раньше, чем она достигнет зоны обработки (это обеспечивают подбором конкретных режимов обработки для конкретных условий реализации способа). Направление скорости потока смеси задают совпадающим с направлением линейной скоростью периферии диска в точке падения потока на диск потому, что только в этих условиях создаются наиболее благоприятные условия для наматывания жидкости на диск, так как если задавать больший угол падения струи жидкости на диск, то на падающие частицы будут дополнительно воздействовать направленные от периферии диска усилия отражения. Необходимость подачи смеси на диск вне зоны обработки определяется новыми технологическими возможностями способа, и тем, что подача в зону обработки не позволяет реализовать основное свойство, используемое в предлагаемом способе, а именно создание нормальных напряжений в струе суспензии.

Способ был реализован следующим образом (см. фиг. 1).

Вращающийся диск 2 устанавливают с зазором Д относительно обрабатываемой

поверхности детали 1, Выбор ширины диска зависит от намеченной задачи, - для разрезания и отрезания толщину выбирают небольшой (0,6...1,5 мм), а для вырезания пазов и шлифования поверхностей - необходимой ширины. Величину зазора А устанавливают исходя из требуемой производительности обработки (очевидно, что максимальная производительность будет, если зазор меньше величины абразивного зерна). Из подающего устройства 3 (в котором суспензия постоянно перемешивается) поток смеси 4 вязкоупругой жидкости и абразивных частиц подают на периферию диска 2 при этом скорость его вращения

устанавливают такой, чтобы угол охвата диска жидкостью был достаточен для обработки конкретной поверхности. Достигая зоны обработки, вязкоупругая суспензия воздействует на обрабатываемый материал, причем, если зазор достаточно велик (больше размеров абразивных зерен), то происходит микроцарапание поверхности с достижением низкой шероховатости, а если зазор А мал, - макроцарапание, аналогичное способу - прототипу, но с лучшим охлаждением и смазкой зоны резания, что также повышает качество обработанной поверхности по сравнению с прототипом.

Улучшение качества обработки по сравнению с прототипом при реализации способа объясняется следующими причинами. Во-первых, интенсивность обработки (или производительность) по всей зоне резания более равномерна за счет дополнительного

переноса в нее абразивных частиц вязкоупругой жидкостью, налипающей на периферию круга. Во-вторых, абразивные зерна в процессе микрорезания находятся в связанном состоянии, направление их усилий

определенно и постоянно и поддерживается касательными напряжениями слоев вязкоупругой жидкости. В-третьих, свойствами применяемой жидкости гарантирована доставка жидкости с ее смазочным и охлаждающим действием по всей зоне обработки, независимо от конфигурации обрабатываемой детали, Это особенно важно при расши- рении технологических возможностей способа, когда требуется обработать труднедоступные или закрытые поверхности, а также фасонные и криволинейные поверхности с достижением низкой шероховатости и высокого качества обработки. Кроме того, технологические возможности значительно расширяются дополнительной возможностью управления производительностью обработки и качеством обработки без изменения зернистости и материала абразивных частиц и режимов обработки, - ре- гулированием зазора А можно производить черновой съем материала (с большей производительностью) и чистовую обработку, шлифование (с меньшей производительностью, но более высоким качеством обработ- ки поверхности). Данные преимущества особенно важны при обработке хрупких и твердых материалов, для дорогостоящих полупроводниковых, стеклокристалличе- ских материалов позволяют снизить их рас- ход, уменьшить потери на брак, обеспечивая правильность геометрических форм и точность размеров кристаллов, что особенно важно в электронной технике.

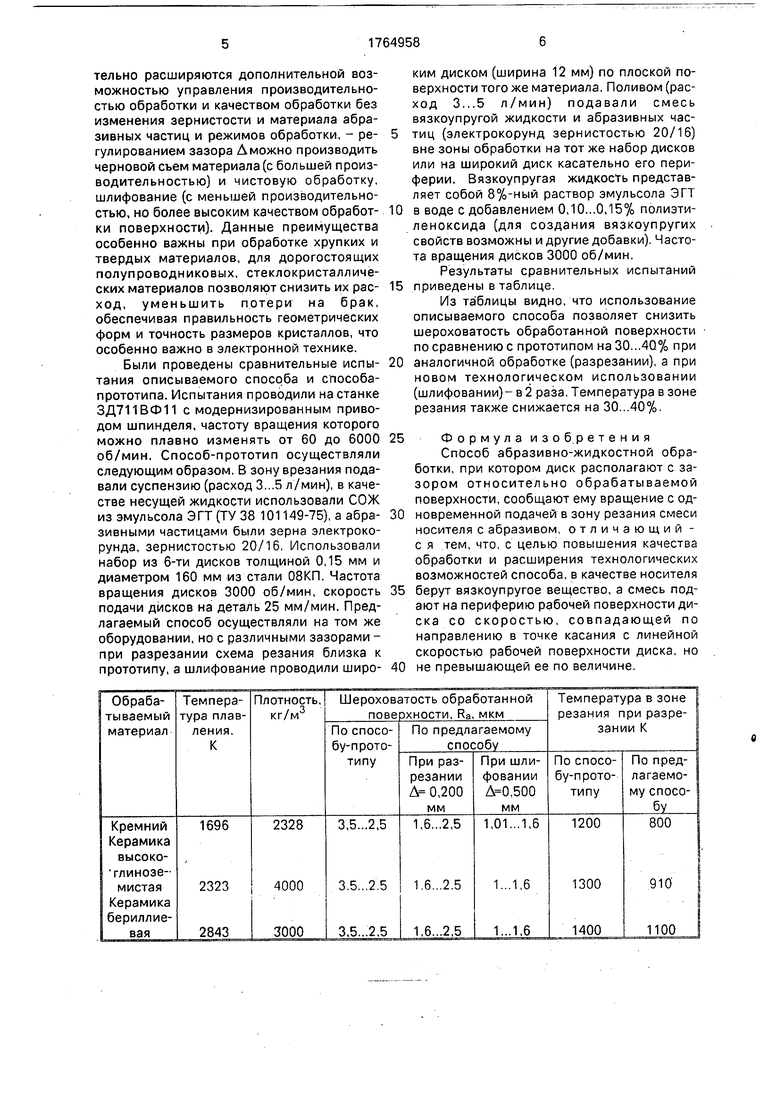

Были проведены сравнительные испы- тания описываемого способа и способа- прототипа. Испытания проводили на станке ЗД711ВФ11 с модернизированным приводом шпинделя, частоту вращения которого можно плавно изменять от 60 до 6000 об/мин. Способ-прототип осуществляли следующим образом. В зону врезания подавали суспензию (расход 3...5 л/мин), в качестве несущей жидкости использовали СОЖ из эмульсола ЭГТ (ТУ 38 101149-75), а абра- зивными частицами были зерна электрокорунда, зернистостью 20/16. Использовали набор из 6-ти дисков толщиной 0,15 мм и диаметром 160 мм из стали 08КП. Частота вращения дисков 3000 об/мин, скорость подачи дисков на деталь 25 мм/мин. Предлагаемый способ осуществляли на том же оборудовании, но с различными зазорами - при разрезании схема резания близка к прототипу, а шлифование проводили широ-

ким диском (ширина 12 мм) по плоской поверхности того же материала. Поливом (расход 3...5 л/мин) подавали смесь вязкоупругой жидкости и абразивных частиц (электрокорунд зернистостью 20/16) вне зоны обработки на тот же набор дисков или на широкий диск касательно его периферии. Вязкоупругая жидкость представляет собой 8%-ный раствор эмульсола ЭГТ в воде с добавлением 0,10...0,15% полиэти- леноксида (для создания вязкоупругих свойств возможны и другие добавки). Частота вращения дисков 3000 об/мин.

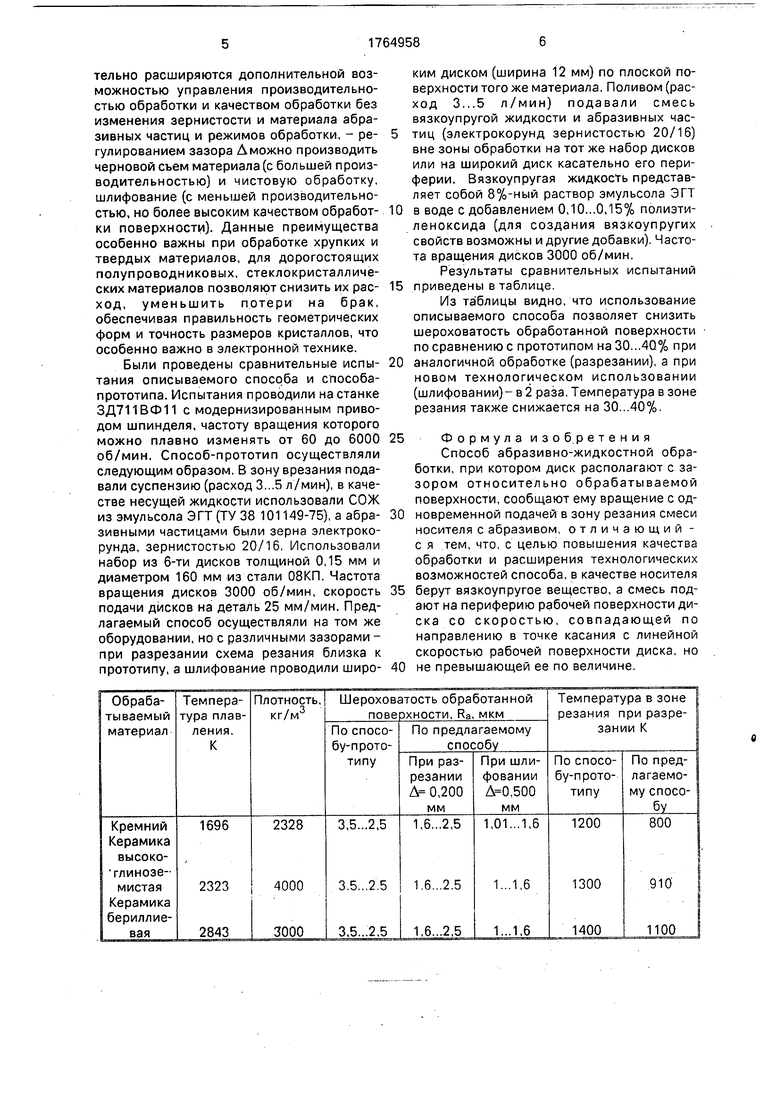

Результаты сравнительных испытаний приведены в таблице.

Из таблицы видно, что использование описываемого способа позволяет снизить шероховатость обработанной поверхности по сравнению с прототипом на 30...40% при аналогичной обработке (разрезании), а при новом технологическом использовании (шлифовании)- в 2 раза. Температура в зоне резания также снижается на 30...40%.

Формула изобретения Способ абразивно-жидкостной обработки, при котором диск располагают с зазором относительно обрабатываемой поверхности, сообщают ему вращение с одновременной подачей в зону резания смеси носителя с абразивом, отличающий - с я тем, что, с целью повышения качества обработки и расширения технологических возможностей способа, в качестве носителя берут вязкоупругое вещество, а смесь подают на периферию рабочей поверхности диска со скоростью, совпадающей по направлению в точке касания с линейной скоростью рабочей поверхности диска, но не превышающей ее по величине.

Суспензия

N.

| Книга Г,В | |||

| Шуваева, В.К.Сорокина и Ю.Н | |||

| Зимицкого Резка неметаллических материалов алмазными кругами, М.: Машиностроение, 1989, с, 7-8. |

Авторы

Даты

1992-09-30—Публикация

1990-08-20—Подача