Изобретение относится к области струйной резки и обработки материалов, которые осуществляют высокоскоростной струей жидкости, включающей различные абразивные материалы.

Известен способ резки энергетической струей, несущей абразивный порошок, включающий смешивание абразивного порошка с энергоносителем, ускорение смеси в сверхзвуковом разгонном сопле с использованием в качестве энергоносителя перегретого водяного пара при температуре 400-550°С и концентрации абразивного порошка 1-5 мас.% (RU №2050251, МПК В24С 1/00, 1993 г.).

Известен также способ струйной резки заготовки, включающий сжатие текучей обрабатывающей среды, ее выталкивание из сопла на обрабатываемую заготовку в виде режущей струи с разрезанием заготовки, сбор отработанной обрабатывающей среды, отделение от нее обработанного материала и подачу ее на вход системы кругооборота текучей обрабатывающей среды (см. SU №1773707, МПК В24С 1/00, 1992 г.). Режущая струя состоит из распыленной сжатым воздухом смеси капель электролита и зерен токопроводного абразивного порошка.

Эти способы имеет следующие недостатки:

- в результате рассеивания потока абразива образуется относительно широкий рез, что приводит к значительному расходу энергии и интенсивному износу оборудования (особенно сопла, даже изготовленного из износостойких материалов: карбида вольфрама или борида);

- из-за высоких давлений и скоростей потока достаточно трудно сохранить когерентное течение струи;

- необходимость перемешивания абразивного материала в жидкой среде приводит к быстрому износу сопла, что сокращает срок его службы до часов и даже минут;

- использование абразивного материала приводит к загрязнению окружающей среды.

Задача, на решение которой направлено заявленное изобретение, выражается в обеспечении возможности минимизации ширины реза.

Технический результат, получаемый при решении поставленной задачи, выражается в обеспечении возможности минимизации ширины реза за счет обеспечения возможности обжатия (минимизации поперечного сечения) режущей струи, в том числе и при достаточно большом удалении заготовки от сопла.

Для решения поставленной технической задачи способ струйной резки заготовки, включающий сжатие текучей обрабатывающей среды, ее выталкивание из сопла на обрабатываемую заготовку в виде режущей струи с разрезанием заготовки, сбор отработанной обрабатывающей среды, отделение от нее обработанного материала и подачу ее на вход системы кругооборота текучей обрабатывающей среды, отличается тем, что в качестве текучей обрабатывающей среды используют электропроводящий материал в виде раствора электролитов или расплавленного легкоплавкого сплава или металла, который обжимают путем пропускания по режущей струе электрического тока и воздействия на нее магнитным полем.

Кроме того, воздействие на режущую струю магнитным полем осуществляют посредством магнитной линзы, установленной концентрично струе. При этом в качестве текучей обрабатывающей среды используют легкоплавкий сплав, тяжелый, химически малоактивный и нетоксичный, который перед формированием струи переводят в жидкую фазу, нагревом до температуры плавления. Кроме того, в качестве текучей обрабатывающей среды используют сплав Ньютона, Розе или Лихтенберга.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи:

Признаки "…в качестве обрабатывающей среды используют электропроводящий материал в виде раствора электролитов или расплавленного легкоплавкого сплава или металла…» обеспечивают возможность обжима режущей струи при пропускании по ней электрического тока, либо за счет самосжатия струи под действием поля протекающего тока (пинч-эффект, по типу наблюдаемого при сварочных работах) и либо за счет деформации (фокусировки) струи за счет взаимодействия магнитного поля протекающего тока с внешним магнитным полем, либо за счет совместного проявления этих эффектов.

Признаки, указывающие, что осуществляют обжатие режущей струи, обеспечивают минимизацию ширины реза.

Признаки, указывающие что «обжимают путем пропускания по режущей струе электрического тока и воздействия на нее магнитным полем» обеспечивают возможность «обжатия струи» посредством внешнего магнитного поля, создаваемого вокруг струи-проводника, по которому пропускают электроток, а также за счет самосжатия струи под действием поля протекающего тока (пинч-эффект, по типу наблюдаемого при сварочных работах).

Признак, указывающий, что «воздействие на режущую струю магнитным полем осуществляют посредством магнитной линзы, установленной концентрично струе», обеспечивает обжатие режущей струи и исключает увеличение ее сечения в зоне резания.

Признаки, указывающие, что «в качестве текучей обрабатывающей среды используют легкоплавкий сплав, тяжелый, химически малоактивный и нетоксичный, который перед формированием струи переводят в жидкую фазу нагревом до температуры плавления», обеспечивают возможность многократного (порядка восьмикратного) возрастания энергетической насыщенности режущей струи за счет повышения плотности обрабатывающего материала и позволяют реализовывать способ без дополнительного обеспечения сохранности материала (отсутствие его химических трансформаций) и защиты персонала и окружающей среды от вредного воздействия токсичных продуктов и выделений. При этом обеспечивается перевод сплава в жидкое состояние, позволяющее передать ему скорость за счет насосных средств, аналогичных используемым при работе с жидкостью, и формирование из расплава режущей струи, не оказывающей абразивное воздействие на средства ее формирования.

Признаки, указывающие, что в качестве обрабатывающего материала используют «например, сплав Ньютона, Розе или Лихтенберга», конкретизируют используемый обрабатывающий материал, обеспечивая его температуру плавления в пределах 90-95°С, тем самым минимизируют затраты энергии на перевод сплава из твердого в жидкое состояние.

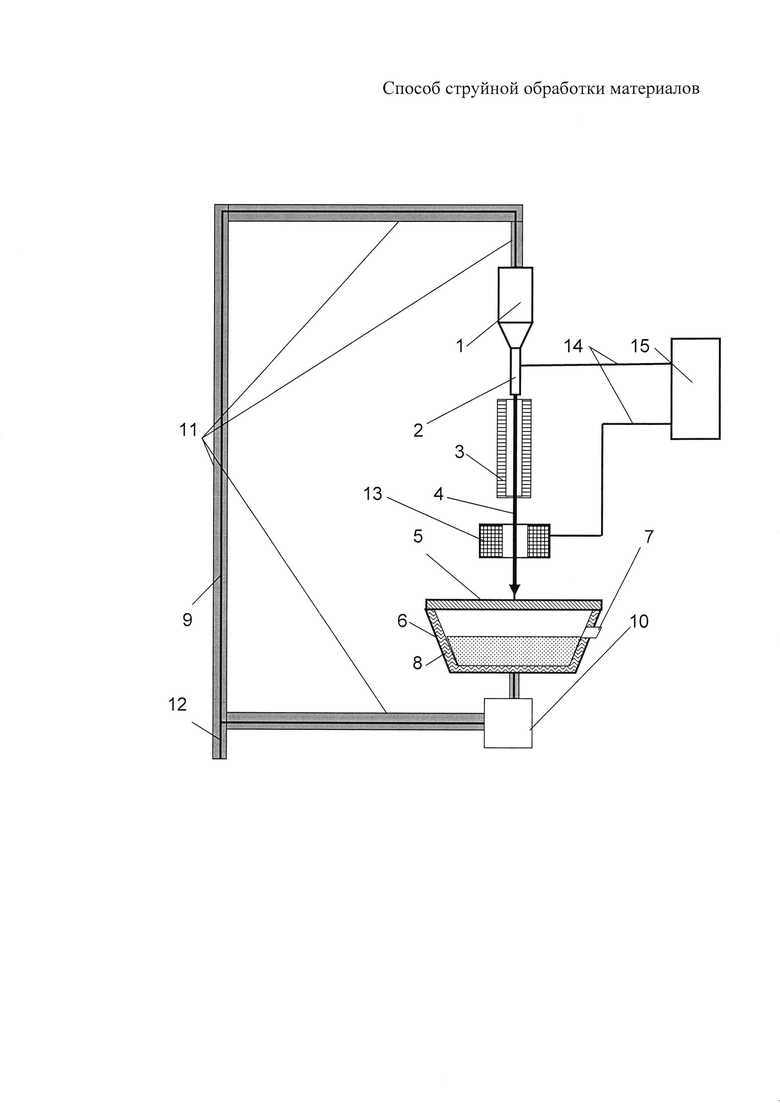

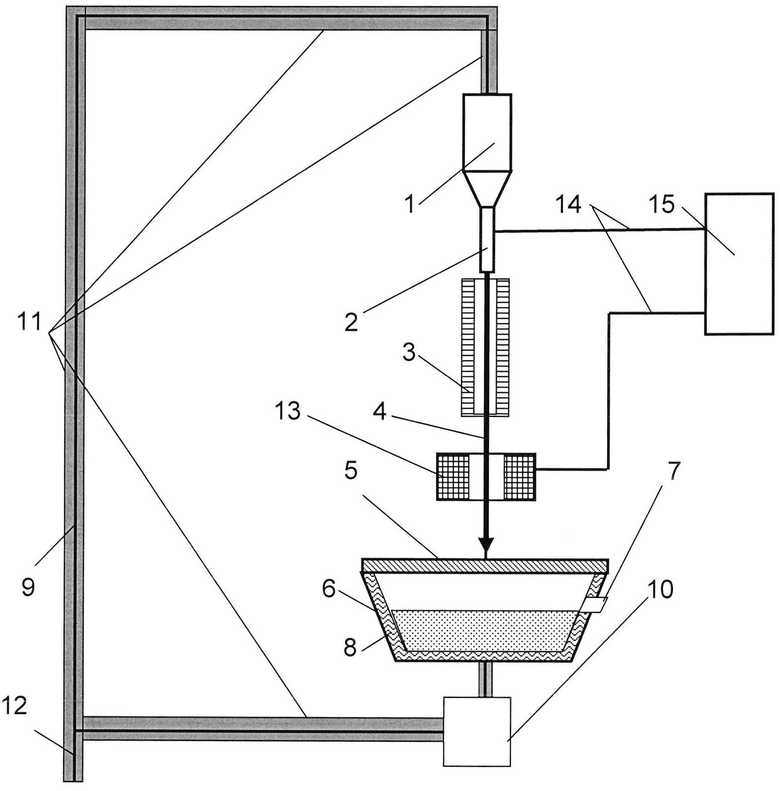

На чертеже представлена схема установки используемой для реализации заявленного способа.

На чертеже показаны блок 1 повышения давления рабочей жидкости (насос высокого давления); его выходное струеформирующее сопло 2, холодильная камера 3 для охлаждения струи 4 рабочей жидкости, заготовка 5, устанавливаемая над ловушкой 6, снабженной фильтрующим патрубком 7, нагреватель 8, трубопровод 9 возврата расплава в блок 1, перекачивающий насос 10, теплоизолирующий кожух 11, сливной патрубок 12, магнитная линза 13, клеммы 14 для подключения источника тока 15.

Между струеформирующим соплом 2 и ловушкой 6 установлена холодильная камера 3 для охлаждения струи 4 рабочей жидкости (расплавленного металла). При достаточном удалении ловушки 6 от струеформирующего сопла 2, когда продолжительность движения обрабатывающего материала к заготовке 5 достаточна для начала или реализации процесса кристаллизации рабочей жидкости, холодильная камера 3 может быть не нужна.

При использовании водных растворов электролитов нагреватель 8, теплоизолирующий кожух 11 и сливной патрубок 12 не являются обязательными узлами установки, используемой для реализации заявленного способа.

В качестве магнитной линзы 13 используют известное устройство для фокусирования потоков электронов или ионов при помощи создаваемого им магнитного поля, обладающего соответствующей симметрией. Магнитная линза 13 установлена концентрично струе 4.

В качестве источника тока 15 используют источник тока известной конструкции, рабочие характеристики которого соответствуют рабочим параметрам реализуемого способа. Одна клемма 14 источника тока сообщена с струеформирующим соплом 2, а другая - с заготовкой 5 или, если заготовка представлена токопроводящим материалом и ловушка 6 выполнена из металла, то вторая клемма 14 может быть подключена к корпусу ловушки 6.

В качестве обрабатывающего материала используют легкоплавкий сплав, предпочтительно тяжелый, химически малоактивный и нетоксичный, например сплавы с плотностью порядка 8,8 г/см3 - сплав Ньютона (состав - висмут 50%, свинец 31,2%, олово 18,8%, температура плавления 94°С), сплав Розе (состав - висмут 50%, свинец 25%, олово 25%, температура плавления 93°С), или Лихтенберга (состав - висмут 50%, свинец 30%, олово 20%, температура плавления 91°С). Если есть возможность изолирования рабочей зоны, то можно использовать сплавы с меньшей температурой плавления, например сплав Вуда, сплав Липовица и т.п. с температурой плавления до 70°С.

В качестве обрабатывающего материала можно использовать легкоплавкие металлы, например свинец (Тпл 327°С) или олово (Тпл 232°С) и другие.

В качестве обрабатывающего материала можно использовать растворы электролитов, например водные растворы солей, кислот, щелочей.

Нагреватель 8 подбирают так, чтобы обеспечивалось оперативное расплавление частиц затвердевшего расплава легкоплавкого сплава или металла (рабочей жидкости) попавшего в ловушку 6.

Диаметр сопла определяется следующими параметрами: во-первых, и прежде всего, чем больше отверстие, тем шире поток через него и, следовательно, рез. Точность резания будет, как правило, изменяться обратно пропорционально диаметру отверстия. Как правило, при резке тонких материалов, чем меньше отверстие, тем лучше точность и возможная деталь, тем меньше режущей среды используется на единицу длины реза; во-вторых, чем больше отверстие, тем больше масса течения струйного потока и, следовательно, больше скорость резки. Таким образом, чем больше отверстие, тем лучше производительность резки и больше режущей среды используется на длину реза.

Баланс этих двух противоречивых требований преобладает над другими требованиями, которые могут оказывать влияние на величину диаметра отверстия. В настоящем изобретении могут быть эффективно использованы диаметры сопла от 0,1 до 1 мм, но, как правило, желательно использовать диаметры от 0,2 до 0,5 мм.

Отверстие может быть образовано из сплавов твердых металлов, материалов, имеющих твердую поверхность, например карбидов вольфрама или кремния, керамических композиций, или кристаллических материалов, например сапфира или алмаза.

Расстояние от среза струеформирующего сопла 2 до поверхности заготовки 5 - важный параметр для качества реза. Хотя на качество реза, в частности, на ширину и форму реза, значительное влияние будут оказывать расстояние от среза сопла до поверхности заготовки величиной до 25 мм, изобретение дает возможность обрабатывать резанием при расстояниях до 250-300 мм. Хотя струйная резка может быть использована для резки материалов толщиной до 250 мм, эта технология, как правило, требует "свободного зазора" между соплом и поверхностью заготовки величиной не более 25 мм.

Струйная резка в соответствии с изобретением может быть использована для резания любого из материалов, для которых такую технологию использовали прежде. Следует отметить, что материалы, которые трудно поддаются механической обработке, включая многие металлы и сплавы, например нержавеющие стали, никелевые сплавы, титан, керамику и стекла, материалы скальных пород, например мрамор, гранит и аналогичные материалы, и полимерные композиционные материалы и, в частности, армированные волокном слоистые полимерные материалы - все эффективно режутся с большой точностью в соответствии с настоящим изобретением.

Осуществление изобретения.

Блок 1 повышения давления жидкости обеспечивает сжатие рабочей жидкости (расплавленного сплава) до значений 0,8-2,0 кбар. Рабочая жидкость беспрепятственно проходит через струеформирующее сопло 2, не оказывая абразивного воздействия на контактирующие с ней внутренние поверхности блока 1 и его выходного струеформирующего сопла 2 и выходит из него в виде тонкой струи, скорость которой может варьировать от 50 до 1500 метров в секунду (предпочтительно от 150 до 600 м/сек) на срезе струеформирующего сопла 2.

Струя 4 после выхода из струеформирующего сопла 2 быстро охлаждается, в т.ч. и за счет пересечения охлаждаемой зоны при работе холодильной камеры 3. Это приводит к одновременной кристаллизации фаз при постоянной и самой низкой температуре для сплавов, состоящих из смеси определенных веществ, т.е. в составе струи возникают твердые включения. При использовании электролита в нем образуются частички льда.

Струя 4, в составе которой сформировалась абразивная система твердых частиц, взаимодействуя с заготовкой 5, производит эффективное ее разрушение в зоне реза (в зоне контакта струи с заготовкой 5).

При проходе струи 4 (по которой протекает электрический ток от источника тока 15, в связи с высокой электропроводностью материала струи) через полость магнитной линзы 13 происходит фокусировка потоков электронов, протекающих по струе, и тем самым обеспечивается «обжатие» этого потока и, соответственно обжатие струи 4 рабочей жидкости, что исключает ее «распыление» при больших расстояниях от заготовки 5 до среза струеформирующего сопла 2. Кроме того, имеет место самосжатие струи 4 рабочей жидкости под действием поля протекающего тока (пинч-эффект, по типу наблюдаемого при сварочных работах).

Отработанная рабочая жидкость, содержащая частицы затвердевшего расплава, попавшего в ловушку 6, доводится до температуры плавления этого сплава нагревателем 8, предпочтительно, электрическим, выполненным в виде внутренней облицовки дна и стенок ловушки 6. При этом «опилки» заготовки 5 имеют, как правило, плотность, меньшую плотности рабочей жидкости, поэтому они всплывают в расплаве, после чего их убирают с поверхности расплава через фильтрующий патрубок 7. Если материал заготовки 5 имеет плотность, большую плотности рабочей жидкости, то приемное отверстие трубопровода 9 возврата расплава в блок 1 снабжают фильтрующей сеткой известной конструкции (не показана).

Расплавленный легкоплавкий сплав или металл или лед (рабочая жидкость), оказавшийся в ловушке 6, отбирается из нее перекачивающим насосом 10 и по трубопроводу 9 возврата расплава возвращается в блок 1. Далее все повторяется.

Для снижения энергоемкости процесса резания трубопровод 9 возврата расплава снабжен теплоизолирующим кожухом 11, исключающим потерю тепла из-за его отвода в окружающее пространство.

Сливной патрубок 12 обеспечивает аварийный сброс рабочей жидкости при отказе нагревателя (если используется легкоплавкий сплав или металл).

Заявленное техническое решение обеспечивает следующее:

- резание и обработка материалов выполняется возобновляемой рабочей средой - легкоплавким сплавом, которую не надо специально готовить и менять после выработки ресурса, что обеспечивает экологическую чистоту и экономичность заявленного предложения;

- в связи с тем что, образование твердой фазы среды - кристаллов компонентов сплава - происходит в момент увеличения объема жидкости после выхода из разгонного сопла, износ сопла минимален - в отличие от аналогов, в которых использование абразива приводит к быстрому износу сопла (в течение всего нескольких часов и даже минут);

- благодаря использованию абразивных частиц твердой фазы в рабочей жидкости, имеет место эффективная обработка материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2580268C1 |

| СПОСОБ СТРУЙНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2014 |

|

RU2582412C1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ | 2006 |

|

RU2331503C2 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ АБРАЗИВНОЙ СТРУЕЙ И СОСТАВ ДЛЯ РЕЖУЩЕЙ АБРАЗИВНОЙ СТРУИ | 1994 |

|

RU2161086C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| СПОСОБ ГИДРОАБРАЗИВНОГО РЕЗАНИЯ МАТЕРИАЛОВ | 2020 |

|

RU2731559C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ЖИДКОСТИ ДЛЯ РЕЗАНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2466008C1 |

| СТРУЕФОРМИРУЮЩАЯ ГОЛОВКА ДЛЯ ПОДВОДНОЙ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2021 |

|

RU2793133C2 |

| СПОСОБ РАСПИЛОВКИ ТУШ НА ПОЛУТУШИ | 2011 |

|

RU2464789C1 |

Изобретение относится к струйной резке заготовки. Осуществляют сжатие текучей обрабатывающей среды, ее выталкивание из сопла на обрабатываемую заготовку в виде режущей струи с разрезанием заготовки, сбор отработанной обрабатывающей среды, отделение от нее обработанного материала и подачу ее на вход системы кругооборота текучей обрабатывающей среды. В качестве текучей обрабатывающей среды используют электропроводящий материал в виде раствора электролитов или расплавленного легкоплавкого сплава или расплавленного легкоплавкого металла. При этом электропроводящий материал обжимают путем пропускания по режущей струе электрического тока и воздействия на нее магнитным полем. В результате обеспечивается минимизация ширины реза. 3 з.п. ф-лы, 1 ил.

1. Способ струйной резки заготовки, включающий сжатие текучей обрабатывающей среды, ее выталкивание из сопла на обрабатываемую заготовку в виде режущей струи с разрезанием заготовки, сбор отработанной обрабатывающей среды, отделение от нее обработанного материала и подачу ее на вход системы кругооборота текучей обрабатывающей среды, отличающийся тем, что в качестве текучей обрабатывающей среды используют электропроводящий материал в виде раствора электролитов или расплавленного легкоплавкого сплава, или расплавленного легкоплавкого металла, который обжимают путем пропускания по режущей струе электрического тока и воздействия на нее магнитным полем.

2. Способ по п. 1, отличающийся тем, что воздействие на режущую струю магнитным полем осуществляют посредством магнитной линзы, установленной концентрично струе.

3. Способ по п. 1, отличающийся тем, что в качестве текучей обрабатывающей среды используют тяжелый, химически малоактивный и нетоксичный легкоплавкий сплав, который переводят в жидкую фазу путем его нагрева до температуры плавления.

4. Способ по п. 1, отличающийся тем, что в качестве текучей обрабатывающей среды используют расплавленный сплав Ньютона, Розе или Лихтенберга.

| Способ комбинированной струйно-абразивной и электрохимической обработки | 1989 |

|

SU1773707A1 |

| Способ гидроабразивной обработки | 1978 |

|

SU818841A1 |

| Дробеметный аппарат | 1984 |

|

SU1187908A1 |

| СПОСОБ РЕЗКИ СТРУЕЙ ЖИДКОСТИ | 1993 |

|

RU2116171C1 |

| Способ поисков месторождений бокситов | 1987 |

|

SU1460711A1 |

Авторы

Даты

2016-04-10—Публикация

2014-11-05—Подача