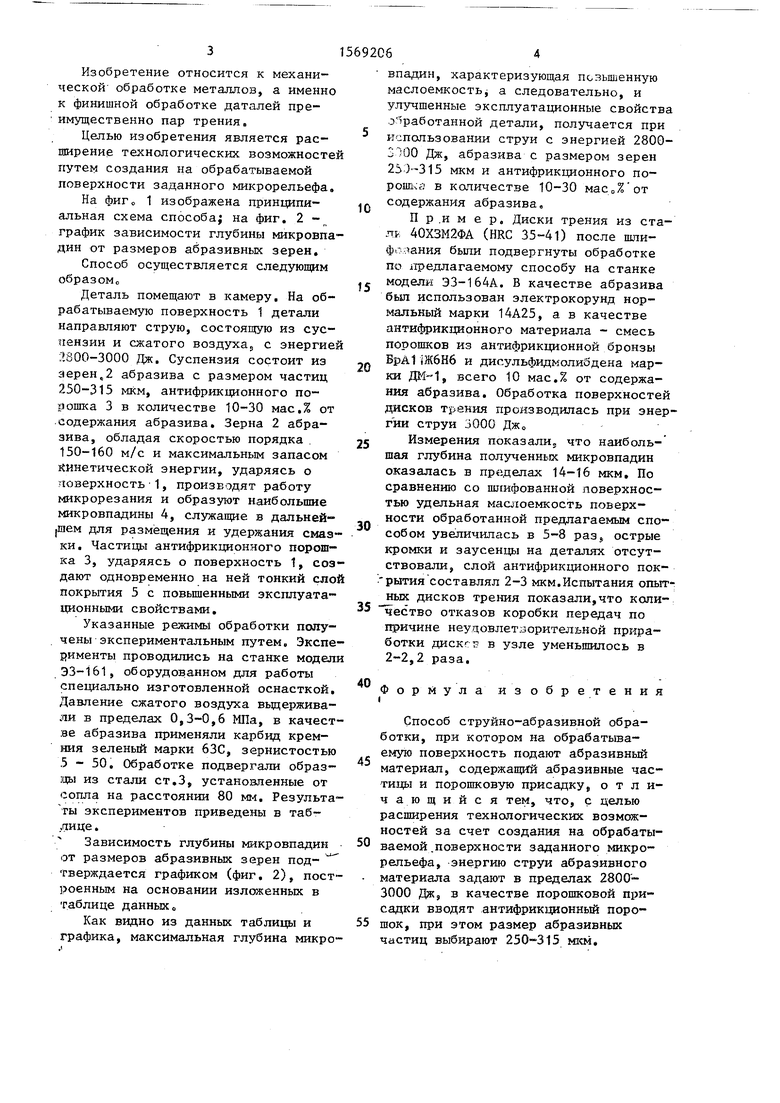

Фиг.1

Изобретение относится к механической обработке металлов, а именно к финишной обработке даталей преимущественно пар трения.

Целью изобретения является расширение технологических возможностей путем создания на обрабатываемой поверхности заданного микрорельефа.

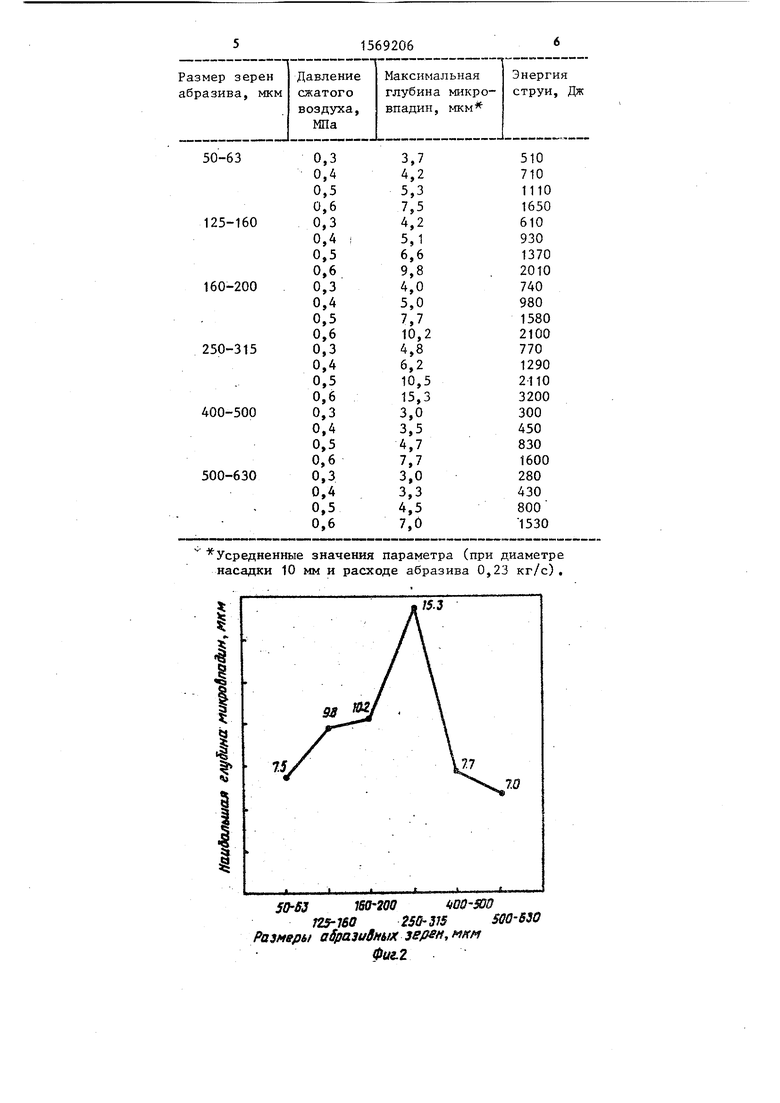

На фиг о 1 изображена принципиальная схема способа; на фиг. 2 - график зависимости глубины микровпадин от размеров абразивных зерен.

Способ осуществляется следующим образомо

Деталь помещают в камеру. На обрабатываемую поверхность 1 детали направляют струю, состоящую из суспензии и сжатого воздуха,, с энергией ДЗОО-3000 Дж. Суспензия состоит из зерен,2 абразива с размером частиц 250-315 мкм, антифрикционного порошка 3 в количестве 10-30 мас,% от содержания абразива. Зерна 2 абразива, обладая скоростью порядка 150-160 м/с и максимальным запасом кинетической энергии, ударяясь о поверхность 1, производят работу микрорезания и образуют наибольшие микровпадины 4, служащие в дальней- (шем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5 с повышенными эксплуатационными свойствами.

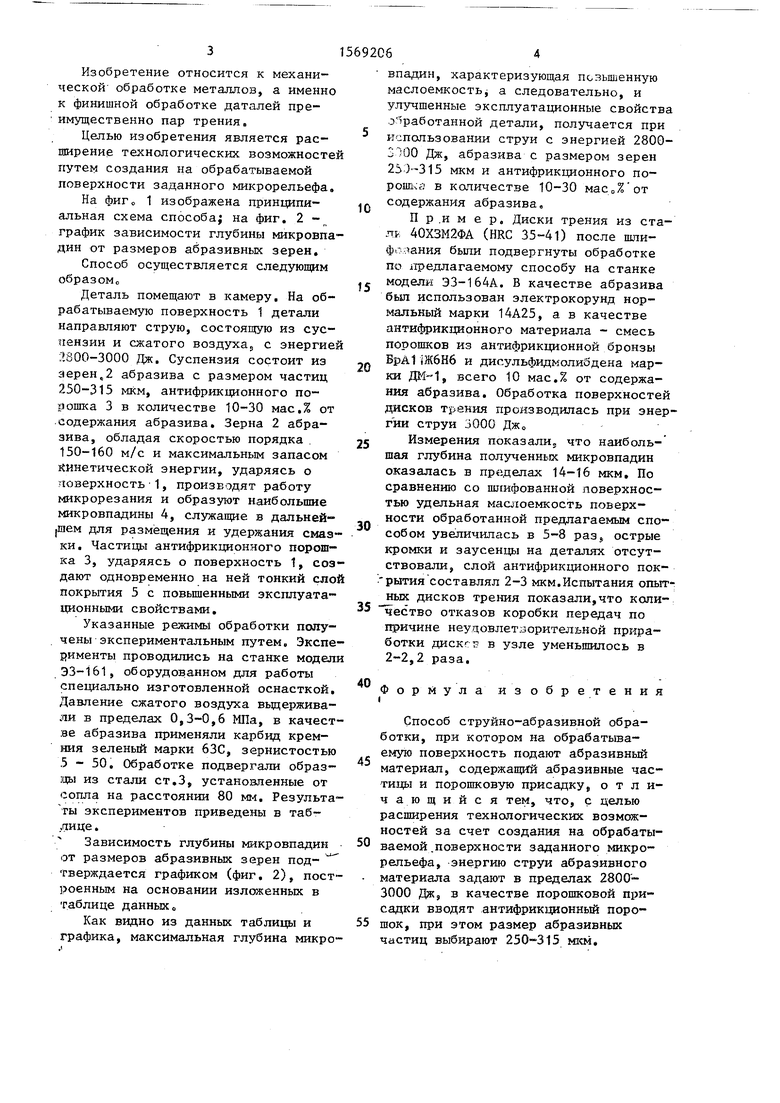

Указанные режимы обработки получены экспериментальным путем. Эксперименты проводились на станке модели ЭЗ-161, оборудованном для работы специально изготовленной оснасткой. Давление сжатого воздуха выдерживали в пределах 0,3-0,6 МПа, в качестве абразива применяли карбид кремния зеленый марки 63С, зернистостью 5 - 50. Обработке подвергали образцы из стали ст.З, установленные от сопла на расстоянии 80 мм. Результаты экспериментов приведены в таблице .

Зависимость глубины микровпадин от размеров абразивных зерен под- тверждается графиком (фиг. 2), построенным на основании изложенных в таблице данных

Как видно из данных таблицы и графика, максимальная глубина микровпадин, характеризующая повышенную маслоемкость, а следовательно, и улучшенные эксплуатационные свойства заработанной детали, получается при

к пользовании струи с энергией 2800- Z 00 Дж, абразива с размером зерен мкм и антифрикционного порошка в количестве 10-30 мас„% от

содержания абразива.

Пример. Диски трения из ста- Л5- 40ХЗМ2ФА (HRC 35-41) после шли- фг ания были подвергнуты обработке по предлагаемому способу на станке

t модели ЭЗ-164А. В качестве абразива был использован электрокорунд нормальный марки 14А25, а в качестве антифрикционного материала - смесь порошков из антифрикционной бронзы БрА1;Ж6Нб и дисульфидмолибдена марки ДМ-1, всего 10 мас.% от содержания абразива. Обработка поверхностей дисков тления производилась при энергии струи 3000 Дж„

5 Измерения показали,, что наибольшая глубина полученных микровпадин оказалась в пределах 14-16 мкм. По сравнению со шлифованной поверхностью удельная маслоемкость поверхности обработанной предлагаемым способом увеличилась в 5-8 раз,, острые кромки и заусенцы на деталях отсутствовали, слой антифрикционного пок- рытия составлял 2-3 мкм.Испытания опытных дисков трения показали,что коли5 цество отказов коробки передач по причине неудовлетворительной приработки диск-- Р в узле уменьшилось в 2-2,2 раза.

0

0

40

Формула изобретения

Способ струйно-абразивной обработки, при котором на обрабатываемую поверхность подают абразивный материал, содержащий абразивные частицы и порошковую присадку, отличающийся тем, что, с целью расширения технологических возможностей за счет создания на обрабатываемой.поверхности заданного микрорельефа, энергию струи абразивного материала задают в пределах 2800- 3000 Дж, в качестве порошковой присадки вводят антифрикционный порошок, при этом размер абразивных частиц выбирают 250-315 мкм.

0

0

5

0

0

0,3 О,А 0,5 0,6 0,3 0,4 0,5 0,6 0,3 0,4 0,5 0,6 0,3 0,4 0,5 0,6 0,3 0,4 0,5 0,6 0,3 0,4 0,5 0,6

Изобретение относится к способам финишной обработки и нанесения покрытий на детали пар трения. Цель - расширение технологических возможностей за счет создания заданного маслоемкого микрорельефа. На обрабатываемую поверхность 1 детали направляют струю суспензии с размером абразивных частиц 250-315 мкм и энергией 2800-3000 Дж. Одновременно вводят антифрикционный порошок 3 в количестве 10-30% от содержания абразива. Зерна абразива 2, обладая скоростью порядка 150-160 м/с, и максимальным запасом кинетической энергии ударяются о поверхность 1, производят работу микрорезания и образуют наибольшие микровпадины 4, служащие в дальнейшем для размещения и удержания смазки. Частицы антифрикционного порошка 3, ударяясь о поверхность 1, создают одновременно на ней тонкий слой покрытия 5. 2 ил., 1 табл.

Усредненные значения параметра (при диаметре насадки 10 мм и расходе абразива 0,23 кг/с).

| Способ обработки тонкостенныхдЕТАлЕй ТипА пОРшНЕВыХ КОлЕц дВи-гАТЕлЕй | 1979 |

|

SU848327A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1990-06-07—Публикация

1986-06-23—Подача