Изобретение относится к черной металлургии и может использоваться для внепечной обработки расплавов стали, а именно для раскисления, модифицирования и микролегирования сталей широкого диапазона назначений.

Существует большое количество модификаторов для стали, содержащих в своем составе силикокальций либо металлический кальций. Так, известен модификатор для стали (см. патент РФ №2226570 по кл. С22С 35/00, заявл. 17.04.2001, опубл. 10.04.2004 «Модификатор для стали»), содержащий (мас.%) порошковые лигатуры раскислителя 20-40, лигатуры редкоземельных металлов 20-30, лигатуры щелочноземельных металлов 30-50, а также флюсующую добавку 5-10. При этом лигатурой раскислителя является сплав, содержащий (мас.%) алюминий 5-10, кремний 30-50, марганец 5-10 и остальное - железо, а в качестве флюсующей добавки - смесь порошков флюорита и криолита в соотношении 5:1-1:5. Недостатком этого материала является его низкая раскислительная, модифицирующая и микролегирующая способности, связанные с тем, что практически невозможно без хорошей защиты эффективно ввести в стальной расплав в виде порошков модификатор, имеющий значительно меньший удельный вес, по сравнению с железом. Следствием этого являются невысокие прочностные, пластические и вязкостные свойства стали, обработанной таким модификатором.

Наиболее близкой по технической сущности, достигаемому результату и выбранной в качестве прототипа является проволока для внепечной обработки металлургических расплавов, состоящая из металлической оболочки и порошкового наполнителя, содержащего 36-56 мас.% кальция в виде силикокальция (сплава кальция с кремнием) или смеси силикокальция и металлического кальция (до 10-50%), при соотношении между кальцием и кремнием в пределах (0,6-1,3):1 (см. патент РФ №2234541 по кл. С21С 7/00, заявл. 23.05.2003, опубл. 20.08.2004 «Проволока для внепечной обработки металлургических расплавов»). Недостатком данного наполнителя проволоки является его низкая эффективность для модифицирования, связанная с присутствием лишь одного модифицирующего элемента - кальция, время взаимодействия которого с жидким расплавом ограничено. Кроме того, в составе наполнителя отсутствуют микролегирующие и инокулирующие добавки, что не позволяет при модифицировании получать в металле одновременно комплекс высоких прочностных, пластических и вязкостных характеристик.

Задачей настоящего изобретения в соответствии с первым вариантом заявляемой проволоки является усовершенствование состава наполнителя проволоки для повышения прочности, пластичности и ударной вязкости металла.

Техническим результатом, получаемым при реализации изобретения в соответствии с первым вариантом заявляемой проволоки, является расширение температурно-временного интервала воздействия элементов наполнителя проволоки на расплав металла и интенсификация процесса его рафинирования.

В соответствии с первым вариантом заявляемой проволоки указанная задача решается за счет того, что в известной проволоке для внепечной обработки металлургических расплавов, состоящей из стальной оболочки и наполнителя, содержащего модификатор, содержащий силикокальций или силикокальций и металлический кальций, согласно изобретению наполнитель дополнительно содержит галогениды при следующем содержании компонентов, мас.%:

Модификатор может дополнительно содержать ферросиликобарий.

В качестве аналога и прототипа для заявляемой проволоки в соответствии со вторым вариантом выбраны те же технические решения, что и для первого варианта. Им присущи те же недостатки, которые указаны выше.

При создании изобретения в соответствии со вторым вариантом проволоки также ставилась задача: усовершенствование состава наполнителя проволоки для повышения прочности, пластичности и ударной вязкости металла.

Техническим результатом, получаемым при реализации изобретения в соответствии со вторым вариантом проволоки, также является расширение температурно-временного интервала воздействия элементов наполнителя проволоки на расплав металла и интенсификация процесса его рафинирования. Кроме того, в данном случае, т.е. при микролегировании металла упрочняющими лигатурами, достигается еще и однородное распределение дисперсных упрочняющих фаз в структуре металла.

В соответствии со вторым вариантом заявляемой проволоки указанная задача решается за счет того, что в известной проволоке для внепечной обработки металлургических расплавов, состоящей из стальной оболочки и наполнителя, содержащего модификатор, содержащий силикокальций или силикокальций и металлический кальций, согласно изобретению наполнитель дополнительно содержит галогениды, а также упрочняющую лигатуру в виде одного или нескольких материалов, выбранных из группы, включающей феррованадий, ферротитан, феррониобий, ферромолибден, при следующем содержании компонентов, мас.%:

Модификатор может дополнительно содержать ферросиликобарий.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемая проволока неизвестна и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Заявляемая проволока может быть изготовлена на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использована при производстве стальных изделий, т.е. является промышленно применимой.

В состав наполнителя проволоки внесены определенные изменения, а именно: помимо силиликокальция, составляющие которого находятся в определенном соотношении, а кальций присутствует в виде сплава с кремнием, и металлического гранулированного кальция, в состав наполнителя дополнительно введены галогениды - хлориды натрия (галит) или калия (сильвин), криолит, флюорит, селлаит, гагаринит, виллиомит и др. - в количестве 2-10 мас.%, играющие роль катализатора. При этом:

1) имея более низкие температуры плавления (700÷1000°С), галогениды восстанавливают окислы (пленки), образующиеся при производстве наполнителя на поверхности частиц силицидов и на гранулах Са, активизируя последние;

2) В результате на 200÷300°С снижается температура начала взаимодействия модификатора с расплавом и расширяется температурный и временной интервал его взаимодействия с растворенными в расплаве газами, имеющимися окислами и сульфидами, интенсифицируется процесс удаления из расплава образующихся частиц и их ассимиляция шлаком;

3) являясь весьма активными соединениями, галогениды непосредственно принимают участие в рафинировании расплава, образуя легкоплавкие соединения натрия с цветными и примесными элементами - Na3As, Na3AsO4, Na3P, Na3Sb, Na3Sn и др., а также летучие хлориды, содержащие катионы щелочноземельных и цветных металлов.

В изобретении дополнительно предусматривается расширение температурно-временного интервала взаимодействия кальция с расплавом за счет введения в состав наполнителя еще одного щелочноземельного элемента - бария, представленного в наполнителе в виде ферросиликобария. Барий практически не кипит в стали (температура его кипения - 1637°С, что почти на 450°С выше, чем у кальция), а следовательно, находясь более длительное время в расплаве, барий в сочетании с кальцием (даже при их суммарном содержании в модификаторе на уровне принятого количества кальция) оказывает более эффективное модифицирующее влияние на расплав, взаимодействуя с газами и примесями металла. Все вышеперечисленные факторы способствуют повышению прочностных, пластических и вязкостных свойств металла, модифицированного проволокой заявляемого состава.

Дополнительное повышение прочностных характеристик стали можно достичь за счет микролегирования металла феррованадием, ферротитаном, феррониобием, ферромолибденом, однако это, как правило, приводит к потере пластических и вязкостных свойств. Последнее связано с тем, что при отсутствии модифицирования расплава кальцийсодержащими соединениями образующиеся при микролегировании нитридные, карбидные или карбонитридные частицы ванадия, титана, ниобия, молибдена преимущественно выделяются по границам зерен, приводя к охрупчиванию металл. Но структура материала, эффективно модифицированного кальцием, существенно отличается, и связано это с тем, что остающийся в стали кальций, будучи горофильным элементом, выделяется на границах зерен, оттесняя с них другие примеси. Последнее создает благоприятные условия для выделения дисперсных упрочняющих фаз, содержащих ванадий, титан, ниобий, молибден, и относительно однородного их распределения в матрице (а не на границах) без ощутимого снижения пластичности и ударной вязкости металла.

В этом собственно и заключается уникальность выстроенной причинно-следственной цепочки: Са и Ва оказывают рафинирующее воздействие на расплав, при этом Ва продлевает облагораживающее влияние Са на чистоту границ зерен, а галогениды интенсифицируют процессы рафинирования как непосредственно, так и восстанавливая окиси активных элементов - и раскислителей, и микролегирующих. Последние упрочняют металл, не охрупчивая его, благодаря протекторным качествам выделившегося по границам кальция.

Признаки, свойственные предлагаемому изобретению:

- введение в состав порошкового наполнителя:

галогенидов;

ферросиликобария;

микролегирующих лигатур;

- изменение содержания компонентов.

Известный модификатор предназначен для малоуглеродистых, низколегированных, неупрочняемых сталей обычного качества.

Заявляемый модификатор предназначен, помимо сталей обычного качества, для конструкционных, машиностроительных, инструментальных сталей повышенной прочности, способных к эксплуатации в условиях знакопеременных нагрузок в широком температурном диапазоне.

Приведенные выше признаки являются необходимыми и достаточными для всех случаев, на которые распространяется область использования изобретения.

Указанные пределы содержания ингредиентов в наполнителе определены экспериментально:

а) при содержании галогенидов менее 2 мас.% не заметен эффект повышения комплекса механических свойств металла;

б) при содержании галогенидов более 10 мас.% увеличивается расход проволоки для обработки расплава, что нерационально;

в) при содержании микролегирующих упрочняющих лигатур в наполнителе менее 20 мас.% в металле не обеспечивается требуемое количество этих элементов (0,03÷0,07%) и не заметен эффект повышения прочностных свойств металла;

г) при содержании микролегирующих упрочняющих лигатур в наполнителе более 58 мас.% недостаточно щелочноземельных элементов в составе наполнителя для эффективного модифицирования расплава, что проявляется в снижении пластических и вязкостных свойств металла.

Пример осуществления.

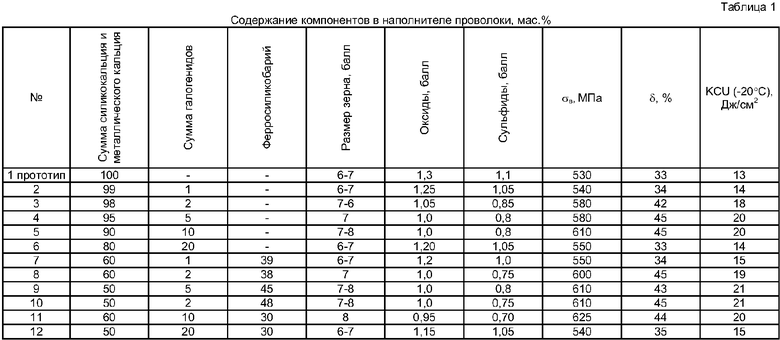

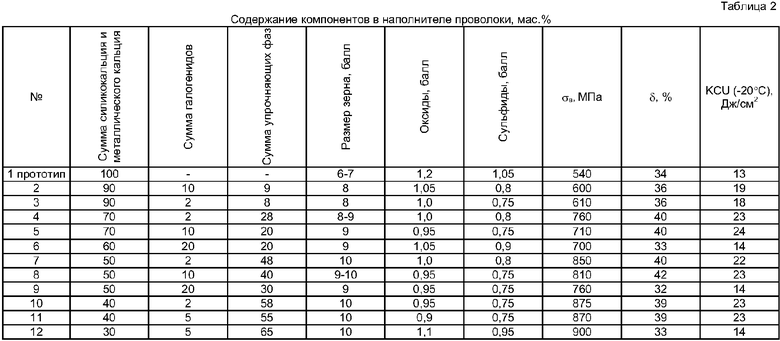

В литейном цехе машиностроительного завода в электропечи выплавляли металл для зубчатых колес и крестовин из стали, содержащей 0,34-0,36 С; 1,0-1,05 Mn; 0,7-0,75 Si; 0,72-0,75 Cr; 0,27-0,28 Ni; 0,24-0,26 Cu; 0,032-0,035 S; 0,030-0,033 Р; Fe - остальное. Расплав выпускали в 5 т ковш, раскисляли алюминием и модифицировали при температуре 1570°С порошковой проволокой (диаметром 13 мм с толщиной оболочки 0,35 мм) с различными составами наполнителей (см. табл.1 и 2), в том числе и по прототипу, после чего разливали в формы. При этом модифицирование каждого ковша осуществляли проволокой, отличающейся составом наполнителя. Расход проволоки составлял 1 кг наполнителя на тонну расплава при составах наполнителя из табл.1 и 2 кг наполнителя при составах наполнителя из табл.2.

Различные составы наполнителей получали смешением порошков и гранул силикокальция (СК30), металлического кальция, ферросиликобария (бария 22 мас.%), галогенидов (галит, сильвин, криолит, флюорит) и лигатур - феррованадия (50% V), ферротитана (70% Ti), феррониобия (60% Nb), ферромолибдена (60% Мо), имеющих размер частиц 0,1-2,5 мм.

Отливки подвергали пескоструйной очистке и далее нормализации при 870°С в течение 2 часов.

После этого по стандартным методикам оценивали размер зерна, оксидные и сульфидные включения, а также механические свойства (временное сопротивление разрушению - σв, относительное удлинение - δ и ударную вязкость при -20°C (KCU).

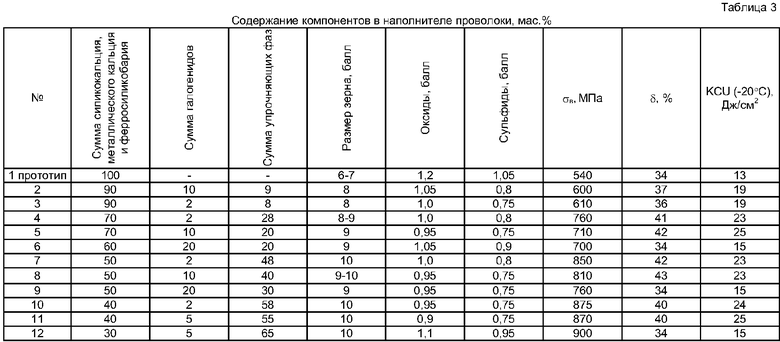

Из представленных в табл.1 и 2 результатов видно, что:

1) обработка расплава порошковой проволокой с наполнителем по прототипу приводит к получению металла, характеризующегося крупнозернистой структурой (6-7 баллов), высоким содержанием оксидов (более 1,1 балла) и сульфидов (более 1 балла), а также низкими значениями прочности (σв менее 550 МПа), пластичности (δ не более 35%) и ударной вязкости (не более 15 Дж/см2) - вар. 1 табл. 1, 2 и 3;

2) обработка расплава порошковой проволокой с заявляемым по п.2 формулы составом наполнителя, включающим силикокальций, металлический кальций и галогениды (вар. 3-5 табл.1), приводит по сравнению с прототипом к измельчению зерна, повышению чистоты стали по оксидным и сульфидным включениям, а также повышению уровня прочности, пластичности и ударной вязкости металла;

3) меньшие и большие содержания галогенидов в наполнителе (вар. 2 и 6 табл.1 соответственно) по сравнению с заявляемыми не улучшают структуру, чистоту по неметаллическим включениям и механические свойства стали по сравнению с прототипом;

4) введение в состав наполнителя ферросиликобария в количествах согласно п.2 формулы по сравнению с прототипом приводит к измельчению зерна, повышению чистоты стали по неметаллическим включениям, росту прочностных, пластических и ударных свойств металла (вар.8-11 табл.1);

5) меньшие и большие содержания галогенидов в наполнителе даже при наличии в наполнителе ферросиликобария (вар.7 и 12 табл.1 соответственно) не приводят к заметным изменениям в структуре и свойствах, по сравнению с прототипом;

6) дополнительное введение в состав наполнителя упрочняющих фаз в количествах согласно п.3 формулы (вар.4, 5, 7, 8, 10, 11 табл.2) сопровождается заметным измельчением структуры (балл зерна не менее 8-9) и повышением прочности металла

(σв более 700 МПа). Наряду с этим обеспечивается высокая чистота стали по неметаллическим включениям, а также высокие пластические и ударные свойства металла по сравнению с прототипом;

7) меньшие содержания упрочняющих элементов в наполнителе не приводят к высоким прочностным свойствам (вар.2, 3 табл.2), а большие содержания негативно отражаются на пластических и ударных свойствах металла (вар.12 табл.2);

8) большие содержания галогенидов в наполнителе не обеспечивают повышение пластических и ударных свойств по сравнению с прототипом (вар.6 и 9 табл.2);

9) дополнительное введение в состав наполнителя ферросиликобария в количествах, соответствующих п.4 формулы (вар.4, 5, 7, 8, 10, 11 табл.3), также обеспечивает высокие чистоту стали по неметаллическим включениям, пластические и ударные свойства металла по сравнению с прототипом.

Таким образом, экспериментально показано, что использование порошковой проволоки с заявляемым наполнителем приводит к получению металла с мелким зерном, низким содержанием неметаллических включений и высокими прочностными, пластическими и ударными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА (ВАРИАНТЫ) | 2011 |

|

RU2491354C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2012 |

|

RU2497955C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375463C2 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ (ВАРИАНТЫ) | 2010 |

|

RU2434966C2 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375462C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

Изобретение относится к черной металлургии и может быть использовано для раскисления, модифицирования и микролегирования сталей широкого диапазона назначения. Проволока по первому варианту состоит из стальной оболочки и наполнителя, содержащего модификатор, содержащий силикокальций или силикокальций с металлическим кальцием и галогениды при следующем соотношении компонентов, мас.%: модификатор 90-98, галогениды 2-10. Модификатор дополнительно содержит ферросиликобарий. Введение такой проволоки в расплав обеспечивает расширение температурно-временного интервала воздействия элементов наполнителя проволоки на расплав металла и интенсификацию процесса его рафинирования. По второму варианту наполнитель проволоки дополнительно содержит упрочняющую лигатуру в виде одного или нескольких материалов, выбранных из группы, включающей феррованадий, ферротитан, феррониобий, ферромолибден, при следующем соотношении компонентов, мас.%: кремний-кальциевый модификатор 40-70, галогениды 2-10, упрочняющая лигатура 20-58. При микролегировании металла упрочняющими лигатурами кроме расширения температурно-временного интервала воздействия элементов наполнителя проволоки на расплав металла и интенсификации процесса его рафинирования достигается еще и однородное распределение дисперсных упрочняющих фаз в структуре металла. 2 н. и 2 з.п. ф-лы, 3 табл.

1. Проволока для внепечной обработки металлургических расплавов, состоящая из стальной оболочки и наполнителя, включающего модификатор, содержащий силикокальций или силикокальций и металлический кальций, отличающаяся тем, что наполнитель дополнительно содержит галогениды при следующем соотношении компонентов, мас.%:

2. Проволока по п.1, отличающаяся тем, что модификатор дополнительно содержит ферросиликобарий.

3. Проволока для внепечной обработки металлургических расплавов, состоящая из стальной оболочки и наполнителя, включающего модификатор, содержащий силикокальций или силикокальций и металлический кальций, отличающаяся тем, что наполнитель дополнительно содержит галогениды и упрочняющую лигатуру в виде одного или нескольких материалов, выбранных из группы, включающей феррованадий, ферротитан, феррониобий, ферромолибден, при следующем соотношении компонентов, мас.%:

4. Проволока по п.3, отличающаяся тем, что модификатор дополнительно содержит ферросиликобарий.

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2003 |

|

RU2234541C1 |

| МОДИФИКАТОР ДЛЯ СТАЛИ | 2001 |

|

RU2226570C2 |

| Плакированный порошковый модификатор | 1991 |

|

SU1788031A1 |

| US 4671820 A, 09.06.1987 | |||

| Несущий мост грузоподъемного устройства типа мостового крана | 1985 |

|

SU1585278A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА ИЗ ГЕМИЦЕЛЛЮЛОЗНЫХ ГИДРОЛИЗАТОВ РАСТИТЕЛЬНОГО СЫРЬЯ | 1997 |

|

RU2109058C1 |

Авторы

Даты

2009-10-10—Публикация

2008-02-04—Подача