Изобретение относится к технологии термической обработки прецизионных магнитов, изготовленных из магнитно-твердых сплавов на основе системы /Fe-Cr-Co/ железо-хром-кобальт.

Известен способ термической обработки магнитов из этих сплавов, включающий гомогенизацию при Т 1200 - 1300°С и многоступенчатый отпуск в температурном интервале 650 - 630°С.

Недостатком известного способа является высокая температура гомогенизации, что приводит к значительному расходу электроэнергии на нагрев печей, низкой стойкости нагревателей, увеличению степени окисления деталей, повышению хрупкости магнитов за счет перегрева металла и роста зерна, что затрудняет изготовление прецизионных магнитов, требующих высокой точности размеров и значительной механической обработки (шлифовка) в высококоэрцитивном состоянии из-за образования при механической обработке сколов.и расколов,i

Целью изобретения является улучшение качества магнитов.

Указанная цель достигается тем, что гомогенизацию проводят при температуре, обеспечивающей получение однофазной

мелкозернистой структуры а-твердогб раствора, такой температурой является нижняя температура перехода в однофазное состояние.

Нижнюю температуру гомогенизации подбирают для каждой плавки отдельно, так как на качество магнитов влияют технологические колебания химического состава, загазованность сплава, условия ведения плавки и т.д. Минимальная температура, при которой раствор - фаза является оптимальной, а чем больше перегрев, тем крупнее зерно, слабее межзеренная связь, тем больше брака по расколам и сколам по кромкам магнитов при механической обра- ботке в высококоэрцитивном состоянии.

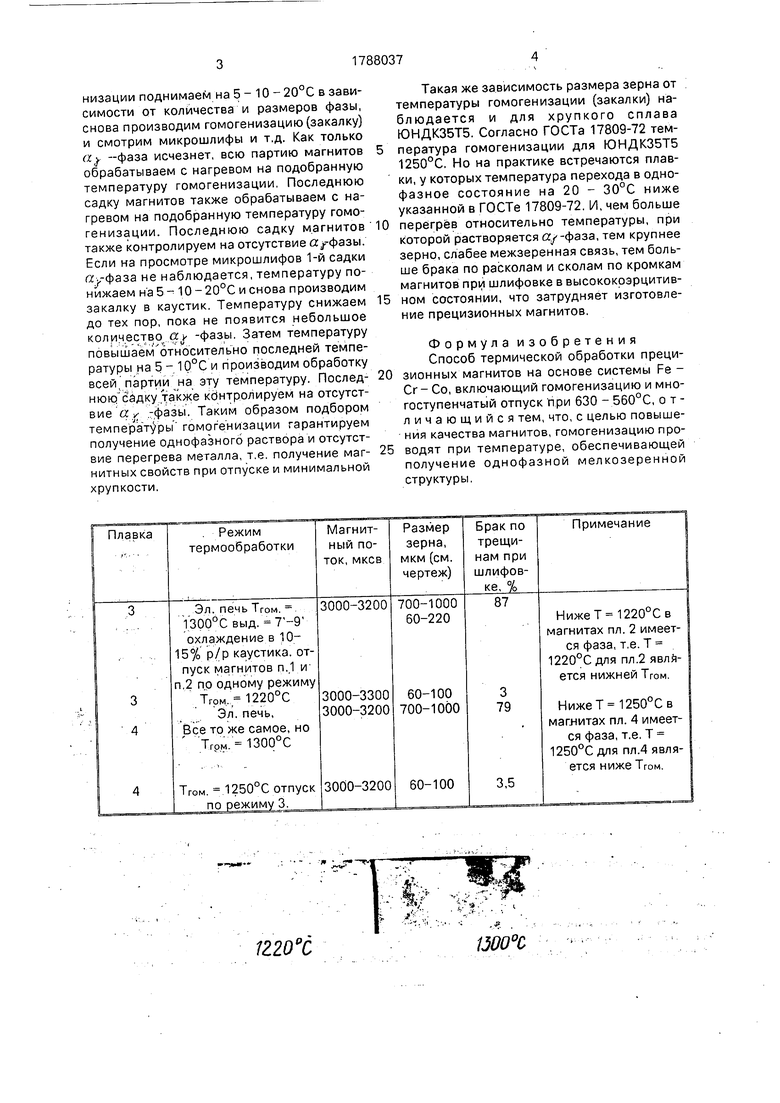

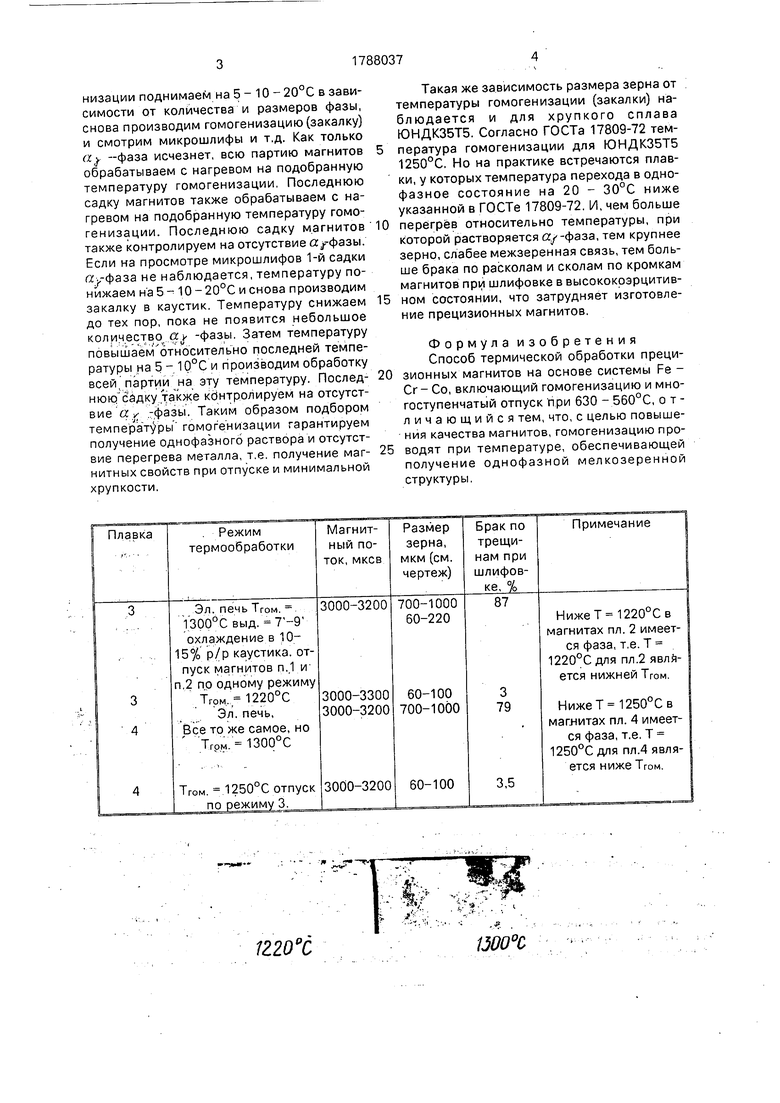

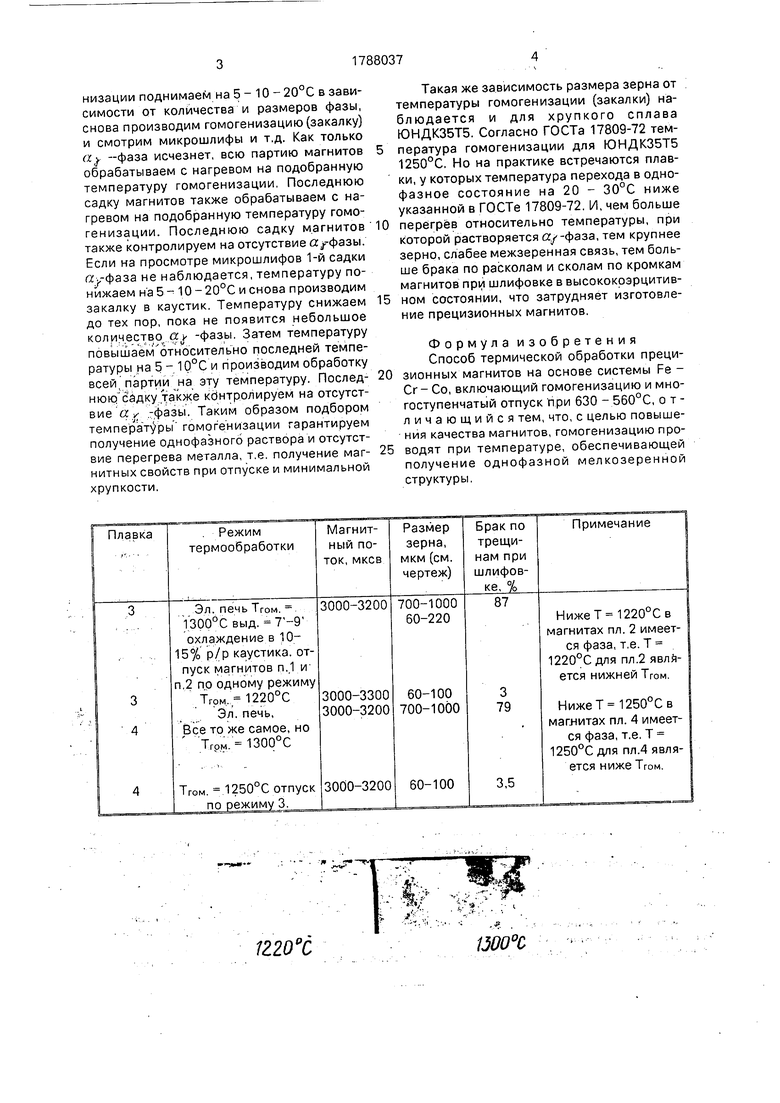

Сущность заявляемого изобретения раскрыта в примерах конкретнбго выполнения способа для стали ХК25М и стали ЮНДК35Т5 (см.таблицу).

Магниты в виде колец размером Фнар. х хФвн. 37 х 3 в количестве 5 - 7 шт. (1-я садка) нагреваем в электропечи до температуры 1300°С; после выдержки в течение 7-9 мин охлаждаем в 10-15% растворе каустика.

Далее изготовляем микрошлифы, травим и смотрим на микроскопе при увеличении 200 х - 500 х на наличие а -фазы. Ecnv фаза присутствует, то температуру гомогеЁ

XI 00 00

о

СА) XI

низации поднимаем на 5-10 -20°С в зависимости от количества и размеров фазы, снова производим гомогенизацию (закалку) и смотрим микрошлифы и т.д. Как только «}, -фаза исчезнет, всю партию магнитов обрабатываем с нагревом на подобранную температуру гомогенизации. Последнюю садку магнитов также обрабатываем с нагревом на подобранную температуру гомогенизации. Последнюю садку магнитов также контролируем на отсутствие а/фазы. Если на просмотре микрошлифов 1-й садки а.-фаза не наблюдается, температуру понижаем на 5 - 10 - 20°С и снова производим закалку в каустик. Температуру снижаем до тех пор, пока не появится небольшое количество.ау -фазы. Затем температуру повышаем относительно последней температуры на 5 -10°С и производим обработку всей партии на эту температуру. Последнюю, садку также контролируем на отсутствие а -фазы. Таким образом подбором температуры гомогенизации гарантируем получение однофазного раствора и отсутствие перегрева металла, т.е. получение магнитных свойств при отпуске и минимальной хрупкости.

Такая же зависимость размера зерна от температуры гомогенизации (закалки) наблюдается и для хрупкого сплава ЮНДК35Т5. Согласно ГОСТа 17809-72 температура гомогенизации для ЮНДК35Т5 1250°С. Но на практике встречаются плавки, у которых температура перехода в однофазное состояние на 20 - 30°С ниже указанной в ГОСТе 17809-72. И, чем больше

перегрев относительно температуры, при которой растворяется а/-фаза, тем крупнее зерно, слабее межзеренная связь, тем больше брака по расколам и сколам по кромкам магнитов при шлифовке в высококрэрцитивном состоянии, что затрудняет изготовление прецизионных магнитов.

Формула изобретения Способ термической обработки прецизионных магнитов на основе системы Fe - Сг- Со, включающий гомогенизацию и многоступенчатый отпуск при 630 - 560°С, отличающийся тем, что, с целью повышения качества магнитов, гомогенизацию проводят при температуре, обеспечивающей получение однофазной мелкозеренной структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2005 |

|

RU2281339C1 |

| Шихта для выплавки сплавов для постоянных магнитов | 1990 |

|

SU1723171A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЁРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2003 |

|

RU2238985C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2305710C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2511136C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕФОРМИРУЕМЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2495140C1 |

| Способ обработки магнитотвердыхСплАВОВ HA OCHOBE жЕлЕзА | 1977 |

|

SU834153A1 |

| Способ термической обработки литых постоянных магнитов | 1975 |

|

SU559999A1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 1996 |

|

RU2114476C1 |

| Способ термической обработки железо-хром-кобальтовых сплавов | 1988 |

|

SU1627570A1 |

Сущность изобретения: способ заклю- чается в гомогенизации при температуре обеспечивающий получение однофазной мелкозернистой структуры, и последующем многоступенчатом отпуске. 1 табл.

| Воздухораспределитель для воздушных автоматических однопроводных тормозов | 1930 |

|

SU24897A1 |

Авторы

Даты

1993-01-15—Публикация

1990-11-11—Подача