Изобретение относится к химической промышленности и может быть использовано для переработки сульфидных железистых концентратов (пиритных или колчеданных) и фосфогипса, являющегося отходом производства и складируемого в отвалы.

Наиболее близким по технической сущности к предлагаемому способу является способ переработки пиритных концентратов в печи ПВ (Переработка пиритных концентратов в .печи ПЖВ), включающий автогенную плавку пиритных концентратов с добавкой кварцита, с получением штейна, железосиликатного шлака и богатых серосо- держащих газов. Отходящие газы поступают в сернокислотное производство для получения серной кислоты, штейны - на конвертирование в горизонтальных конвертерах. Железосиликатные шлаки автогенной плавки используют для засыпки дорог, а шлаки от конвертирования после объединения направляют в отвал.

Недостатком данного способа является то, что переработка пиритных концентратов

сопряжена с получением большого количества шлаков, как при автогенной плавке, которые используются без утилизации ценных компонентов, так и при конвертировании, направляемых после обеднения в отвал.

На основании исследований свойств железисто-известковистых шлаков разработаны следующие требования к составу шлака, позволяющие использовать его в цементной промышленности:

1. содержание оксида кальция (СаО) (27±1)мас.%.

2. содержание оксида кремния (Si02) (26±2)мас.%.

3. отношение содержаний (выраженных в процентах по массе):

3.1.(CaO)/(Si02) 1,05±12

3.2. (CaO)/(Fe) 1,06±0,03.

Для обеспечения требований данного состава шлака и подбирали шихтовку материалов и при автогенной плавке и при корректировке шлака в электропечи.

Проведенными исследованиями установлено, что автогенная плавка пиритных

СО

с

VI 00

со о ел

ю

или колчеданных концентратов с фосфогип- сом позволяет работать на железисто-изве- стковистые шлаки, последующая электроплавка которых позволяет получать шлаки, которые по своему химическому составу могут использоваться в цементной промышленности вместо клинкера.

При дальнейшей переработке шлака, полученного в автогенном агрегате, в обеднительной электропечи с заливкой штейна и добавкой восстановителя, содержание в нем оксида кальция и оксида кремния повышается за счет восстановления растворимых в шлаке окислов цветных металлов и магнетита, которые в виде металлов переходят в штейн.

Для получения необходимого для цементной промышленности соотношения CaO/Si02 в шлаке обеднительной электроплавки проводили корректировку состава шлака путем добавки в электропечь извести и кварцита в соотношении 1:(0,17- 0,44):(0,03-0,05). . .,

Примеры осуществления. Предлагаемый способ опробован на опытной установке, производительность которой составляет 0,5 т/ч шихты. Установка представляет собой вертикальный конвертер. Кислород подается через вертикальную фурму сверху.

При плавках использованы следующие материалы:

- пиритный концентрат, содержащий, мас.%: Ре 35,1; 3 34,54; Си 1,06; Si02 14,5; Н20 5,0;

- колчеданный концентрат, содержащий, мас.%: Fe 39,9; S 36,2; Си 0,17; 5102 3,1; Са 1,0; Н20 16,0;

- фосфогипс, содержащий, мас.%: Са - 18,0; S 13,8; Si02 15,0; Н20 - 24,3;

- фосфогипс, содержащий, мас.%: Са - 26,3; S 21,0; ,0; H20 25,1.

Агрегат автогенной плавки разогревали до температуры 800-900°С. Одновременно на опытно-промышленной электропечи наплавляли шлак для исходной ванны, который сливали.в ковш и переливали в автогенный агрегат. В качестве исходного шлака в агрегат заводили через горловину кислородную фурму, включали кислород и устанавливали требуемый его расход.

Одновременно с подачей кислорода, включали загрузку шихты, состоящей из смеси концентрата, фосфогипса и кварцита.

Продолжительность плавки составляла 3-4 ч.

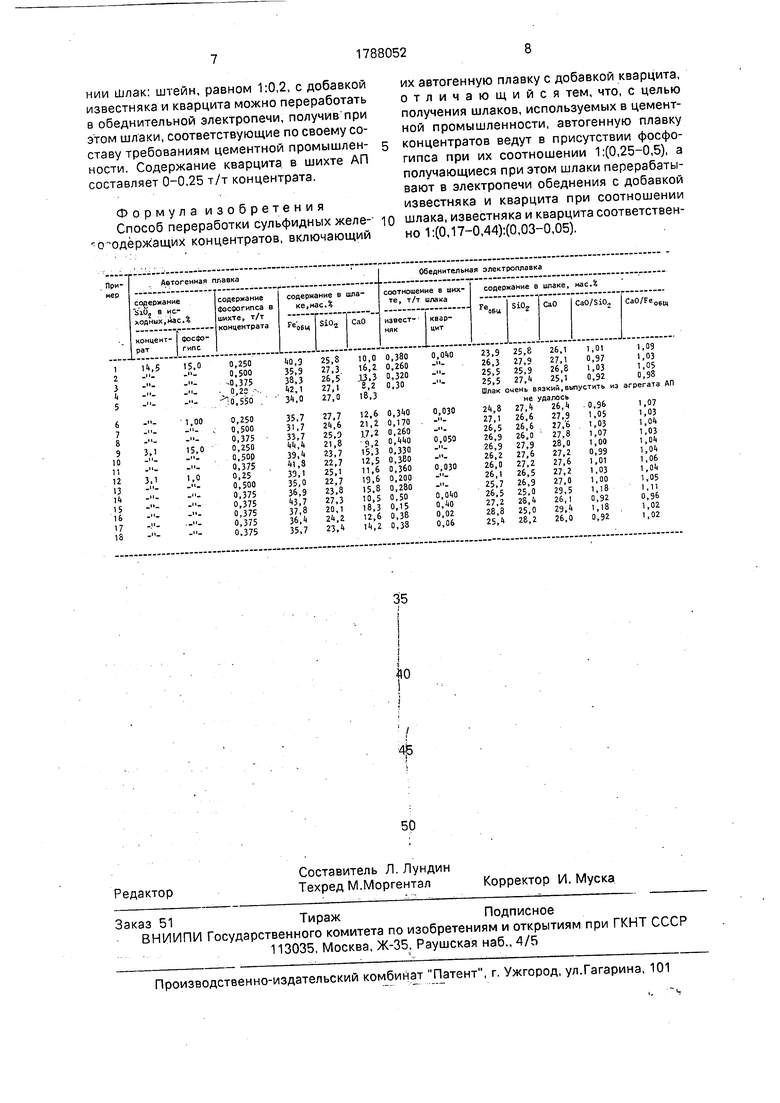

Результаты испытаний автогенной плавки концентратов и обеднительной электроплавки приведены в таблице.

Слитые из автогенного агрегата расплавы шлака и штейна охлаждали, затем отделяли шлак от штейна, дробили и определяли их химический состав.

Шлак и штейн в соотношении 1:0,2 загружали с добавкой 3,0% восстановителя от

массы шлака в электропечи ДС - 0,5, где их расплавляли, выдерживали в течение 2- 2,5 ч, и делали доводку шлака до требуемых содержаний оксида кальция и диоксида кремния путем добавки в печь известняка и

кварцита в соотношении 1 :(0,44-0,17):(0,03- 0,05). Результаты обеднительных плавок также приведены в таблице.

При автогенной плавке пиритных концентратов, содержащих 14,5% .диоксида

кремния, в смеси с фосфогипсом, содержащим 15,0% диоксида кремния, добавляемом в пределе к 1:(0,25-0,5), содержание оксида кальция в шлаке увеличивается с 10,0 до 16,2%, содержание диоксида кремния при

этом изменяется в пределах 25,8-27%. Шлаки легко выпускаются из агрегата. Поэтому при переработке этих материалов добавки в шихту кварцита не требуется (пример 1-3). Снижение добавки к концентрату фосфогипса менее 250 кг/концентрата (пример 4) приводит к получению шлаков с пониженным содержанием СаО. Шлак был получен очень вязкий, выпустить его из агрегата АП не удалось. В отобранной ломковой пробе

шлака обнаружено 42,1% Ре0бщ,27,1% Si02 и 8,2% СаО.

Увеличение добавки к концентрату фосфогипса более 500 кг/т концентрата (до 550 кг/т) мало сказывается на состав шлака

(пример 5), но так как реакция взаимодействия сульфата кальция с сульфидом железа идет с поглощением тепла, то увеличение добавки фосфогипса ведет к тому, что плавка идет более холодно. В результате последующего обеднения были получены очень вязкие шлаки, выпустить их из печи ОП не удалось, Кроме того, в фосфогипсе содержится до 25% влаги, которая переходит в газы, ухудшая их качество, хотя сувеличением добавки фосфогипса содержание сернистого ангидрида (в сухих газах) увеличивается с 72 до 76,0%.

Аналогичные явления наблюдаются при автогенной плавке пиритных и колчеданных

концентратов в смеси с фосфогипсом, содержащим как 15,0, так и 1,0% диоксида кремния.

При переработке шлаков, полученных при автогенных плавках 1-3, в обеднительной электропечи для получения требуемых содержаний оксида кальция (27±1)% и диоксида кремния (26±2)% необходимо добавить в печь 380-260 кг/т шлака известняка и 40 кг/т шлака кварцита. Добавка кварцита

при обеднительной электроплавке вызвана тем, что при введении известняка процентное содержание диоксида кремния в шлаке уменьшается.

При автогенной плавке пиритных концентратов в смеси с фосфогипсом, содержащим 1,0% диоксида кремния, добавляемом в отношении 1 :(0,25-0,5), содержание диоксида кремния в шлаке снижается до 21- 18,0%, содержание оксида кальция повышается до 14-24,0%. Плавки шли довольно стабильно, шлак легко выпускался из агрегата. При переработке таких шлаков при обеднительной электроплавке для получения требуемого их. состава в печь нужно будет добавлять значительное количество кварцита, что приведет к дополнительной затрате электроэнергии. Поэтому часть кварцита экономичнее добавлять в шихту автогенной плавки. Установлено, что при переработке шихты, составленной в соотношении 1:0,1 :(0,25-0,50), получаются шлаки, содержащие 24,6-27,7% диоксида кремния и 12,6-21,2% оксида кальция (примеры 6-8). Так как получаемые в этих плавках шлаки богаче по содержанию оксида кальция, то добавка известняка в электропечь обеднения снижается до 340-170 кг/т шлака, соответственно снижается и добавка кварцита, т.е. шлаки требуемого состава при электроплавке получаются при переработке шихты состава 1:0,2:(0,34- 0,17):0,03.

При автогенной плавке колчеданных концентратов, содержащих 3,1 % диоксида кремния, в смеси с фосфогипсом, содержащим 15,0% диоксида кремния и добавляемом к концентрату в соотношении 1:(0,25-0,5), получаются шлаки, содержащие 10,7-14,5% диоксида кремния и 11,2- 18,0% оксида кальция.Эти шлаки довольно тугоплавкие, плохо выпускаются из агрегата. Для получения более легкоплавких шлаков в шихту необходимо добавить кварцит. Установлено, что при автогенной плавке шихты, взятой в соотношении 1:0,13:(0,25- 0,5), содержание оксида кремния в шлаке повышается до 21,8-23,7% и эти шлаки легко выпускаются из агрегата (примеры 9-11). Но так как при добавке кварцита в шихту автогенной плавки в шлаке снижается содержание оксида кальция до 9,2-15,3%, то при обеднительной электроплавке добавка известняка в электропечь увеличивается до 440-330 кг/т шлака. При этом и добавка кварцита увеличивается до 50 кг/т шлака. Следовательно, требуемый состав шлака получается при переработке в электропечи шихты, составленной в соотношении 1:0,2:(0,44-0,33):0,С5.

При автогенной плавке колчеданных концентратов в смеси с фосфогипсом, содержащим 1,0% диоксида кремния и добавляемом к концентрату в соотношении

1 :(0,25-0,5), получаются шлаки, содержащие 5-6,0% диоксидов кремния и 13-30% оксида кальция. Шлаки довольно вязкие, что затрудняет их выпуск из агрегата и дальнейшую переработку.

0 Для получения болеелегкрплавких шлаков при автогенной плавке в шихту необходимо вводить кварцит. Установлено, что при переработке шихты, взятой в соотношении 1:0,25:(0,25-0,5), получаются шлаки, содер5 жащие 25,1-22,7% диоксида кремния и 11,6-19,6% оксида кальция, которые легко выпускаются из агрегата (примеры 12-14). Содержание сернистого ангидрида в отходящих газах увеличивается до 77,0%, так

0 как и концентрат и фосфогипс более богаты серой.

При переработке этих шлаков в электропечи обеднения для получения требуемого состава по содержанию оксидов кремния и

5 кальция необходимо соблюдение соотношения в шихте 1:0,2:(0,36-0,20):0,03.

Увеличение расхода известняка на обеднительную электроплавку до 50 кг/т шлака (пример 15) влечет за собой увеличе0 ние содержания оксида кальция в шлаке электропечи обеднения до 29,3%, снижения содержания диоксида кремния в шлаке до 25,1%. Такие шлаки выходят за пределы требований, предъявляемых к ним цемент5 ной промышленностью, т.е; CaO/Si02 1,18, СаО/Ре0бщ 1,11.

Снижение расхода известняка в шихту обеднительной электроплавки ниже указанной в формуле границы (пример 16) привело

0 к получению шлаков, содержащих 28,4% 5Ю2 и 26,1% СаО, которые не удовлетворяют требованиям, предъявляемым цементной промышленностью (так как CaO/Si02 0,92, СаО/Ре0бщ 0,9б).

5 Нецелесообразным является по этим же соображениям добавление в шихту обеднительной электроплавки шлака ААП пониженного (20 кг/т шлака - пример 17 или повышенного (60 кг/т шлака - пример 18)

0 количества кварцита по сравнению с диапазоном, указанным в формуле. Полученные в этих случаях шлаки характеризовались неу- довлетвор.ительными отношениями CaO/Si02 и СаО/Реобщ- 1,18 и 1,11; 0,92 и

5 1,02 соответственно (таблица).

Из таблицы видно, что используй указанное в формуле соотношение в шихте автогенной плавки концентрат: фосфогипс равное 1 :(0,25-0,5), можно получить штейн k легкоплавкие шлаки, которые в соотноше

нии шлак: штейн, равном 1:0,2, с добавкой известняка и кварцита можно переработать в обеднительной электропечи, получив при этом шлаки, соответствующие по своему составу требованиям цементной промышленности. Содержание кварцита, в шихте АП составляет 0-0,25 т/т концентрата.

Формула изобретения Способ переработки сульфидных желе-- 0 одёржащих концентратов, включающий

0

их автогенную плавку с добавкой кварцита, отличающийся тем, что, с целью получения шлаков, используемых в цементной промышленности, автогенную плавку концентратов ведут в присутствии фосфо- гипса при их соотношении 1:(0,25-0,5), а получающиеся при этом шлаки перерабатывают в электропечи обеднения с добавкой известняка и кварцита при соотношении шлака, известняка и кварцита соответственно 1:(0,17-0,44):(0,03-0,05).

| название | год | авторы | номер документа |

|---|---|---|---|

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2094494C1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| Способ переработки коллективных медно-цинковых пиритных концентратов | 1989 |

|

SU1786161A1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| Способ переработки сульфидных свинцовых концентратов | 1989 |

|

SU1631097A1 |

| Способ переработки сульфидных материалов, содержащих цветные металлы | 1978 |

|

SU697585A1 |

| Способ переработки полиметаллических медьсодержащих сульфидных концентратов | 1981 |

|

SU996491A1 |

Использование: переработка сульфидных железистых концентратов и фосфогип- са, являющегося отходом производства. Сущность: переработку концентратов осуществляют в стационарном агрегате с верхним кислородным дутьем с подачей фосфогипса при соотношении 1:(0,25-0,5), полученные шлаки подвергают электроплавке с добавлением известняка и кварцита при соотношении шлака, известняка и кварцита соответственно 1:(0,17- 0,44):(0,03-0,05). Способ позволяет получать шлаки, которые могут быть использованы в цементной промышленности. 1 табл.

| Цветная металлургия, 1980, № 12, с.ЗО32. |

Авторы

Даты

1993-01-15—Публикация

1990-06-04—Подача