Изобретение относится к комплексной переработке полиметаллического сырья, в частности пиритных и пиритвисмутсодержащих продуктов, получаемых при обогащении сульфидных руд цветной металлургии и серусодержащих железных и иных руд.

Известна шихта для получения сернистого газа, состоящая из фосфогипса и флотоколчедана при следующем соотношении ингредиентов, мас.%: Фосфогипс 35,9-50,0 Флотоколчедан 50,0-64,1

Эта шихта подвергается восстановительному обжигу при температуре 1000оС. При этом обеспечивается автотермичность процесса и повышение концентрации сернистого газа в отходящих газах, но полностью теряются цветные и благородные металлы, вносимые в шихту с флотоколчеданом.

Известна шихта для плавки колчедана, состоящая из колчедана и фосфогипса при следующем соотношении ингредиентов, мас.%: Колчедан 71,4-90,9 Фосфогипс 9,1-28,6 Ее плавка, осуществляемая при 1200-1500оС с применением кислорода позволяет увеличить полноту извлечения серы в газы и повысить в них концентрацию SO2.

Известна шихта для плавки пиритных концентратов, состоящая из 80-83% пиритного концентрата и 17-20% кварцевого флюса. Плавка такой шихты обеспечивает извлечение серы в газы и получение штейна, аккумулирующего благородные металлы и медь. Однако процесс сопровождается выделением богатых по диоксиду кремния (32-36%) шлаков, которые в лучшем случае могут быть утилизированы в производстве цемента.

Известна также шихта, включающая пиритный концентрат и флюсующие добавки (фосфогипс, кварцит, пиритный огарок) при следующем соотношении ингредиентов, мас.%: Фосфогипс 14-30 Пиритный огарок 2-20 Кварцит 4-10 Пиритный концентрат Остальное Эта шихта по достигаемому положительному эффекту наиболее близка к заявляемому объекту. Поэтому она принята в качестве прототипа настоящего изобретения.

Плавка шихты обеспечивает извлечение благородных металлов и меди в штейн (сульфидно-металлические и металлические сплавы) и позволяет уменьшить расход газообразного кислорода на окисление дисульфида железа и продуктов его разложения на 5-15% с одновременной интенсификацией процесса десульфурации шихты.

(В случае восстановительной обработки оксидного расплава, получаемого при окислительной плавке шихт).

Недостатком шихты по прототипу является то, что плавка ее сопровождается получением шлаков (высококальциевых железосиликатных, близких к ферритно-кальциевому), не пригодных для последующей экономичной утилизации с извлечением железа и нерудных их компонентов в целевые продукты. Отметим, что это весьма узкое место, существенно снижающее практическую значимость шихты по прототипу, обусловлено относительно высокими концентрациями в шлаках диоксида кремния ( ≈20,0%) и меди (≈ 0,16%).

Целью настоящего изобретения является повышение эффективности процесса утилизации за счет возможности извлечения из получаемых шлаков железа и нерудных компонентов в товарные продукты.

Для достижения поставленной цели известная шихта, включающая пиритный концентрат и флюсующие добавки (фосфогипс, кварцит, пиритный огарок), согласно изобретению, содержит в качестве флюсующих добавок глиноземсодержащий материал или смесь его с известняком с массовым их отношением ее менее 3,0 при следующем соотношении ингредиентов, мас.%: Глиноземсодержащий материал или смесь его с известняком 30-45 Пиритный концентрат Остальное При этом шихта в качестве глиноземсодержащего материала содержит некондиционное по Al2O3 сырье следующего состава, %Ж CaO 4,0 - 20,0 SiO2 3,5 - 15,0 Fe2O3 15,0 - 20,0 MgO2 0,5-2,0 TiO 0,8-2,0 Н2О 5,0 - 10,0 Al2O3 Остальное

Плавка такой шихты (при показателях по извлечению серы, цветных и благородных металлов, не уступающих прототипу) обеспечивает получение железо-алюмо-кальциево-силикатных шлаков заданных по Al2O3, CaO, SiO2 составов, пригодных для экономичной утилизации с извлечением железа и нерудных компонентов в товарные продукты в виде чугуна и высокоглиноземистого плавленного цемента.

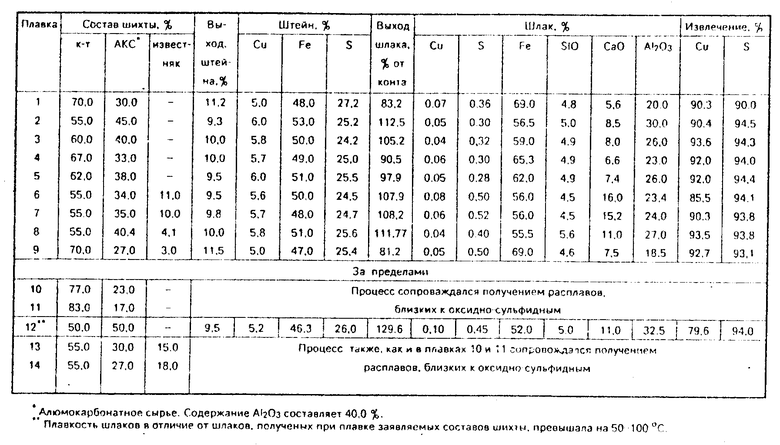

П р и м е р 1. Окислительной плавке подвергали шихту, составленную из пиритного концентрата (0,62% Cu; 0,06% Bi; 48,60% S; 44,80% Fe; 2,4% SiO2; 0,17% CaO; 0,01 WO3), алюмо-карбонатного сырья (3,5-6,5% SiO2, 12,0-17,0% СаО; 35,0-45,0% Al2O3; 10,0-15,0% Fe) и известняка (48-50 СаО). Основные результаты этих плавок представлены в таблице.

П р и м е р 2. Окислительной плавке подвергали шихту состоящую из, мас. %:

Пиритный концентрат того же состава, что и в примере 1 55 Некондиционный боксит (40,0% Al2O3) 50 Известняк ( ≈50% CaO) 10

В результате плавки такой шихты получен штейн (5,9% Cu, 50,0% Fe, 25,2 S) и шлак, содержащий 0,05% Сu, 0,55% S, 56,8% FeO, 7,7% SiO2, 8,7% CaO, 23,0% Al2O3. Их выход составил 10 и 110% (от массы концентрата) соответственно, что отвечает извлечению меди 93,0% и серы 92,1%.

Из анализа данных, полученных в примерах 1 и 2 следует, что регламентация количества глиноземсодержащего материала или смеси его с известняком в шихте в пределах 30-45% обеспечивает получение относительно легкоплавкого шлака с основностью близкой к железо-силикатным шлакам. Плавка шихты, содержащей менее 30% флюсующих добавок, обусловливает получение высокожелезистых шлаков, обладающих чрезмерно высокой основностью и аккумулирующей способностью по отношению к сере и сульфидам, что приводит к резкому ухудшению условий разделения штейна и шлака (вплоть до образования гомогенного оксидно-сульфидного расплава). Плавка шихты, содержащей более 45% флюсующих добавок также нежелательна, поскольку это, при прочих равных условиях, обусловливает получение малоподвижных тугоплавких шлаков за счет чрезмерного повышения концентрации в них оксида алюминия.

Ограничение массового отношения глиноземсодержащего материала к известняку в вводимых в шихту смесях (не менее 3,0) также связано с необходимостью получения шлака заданного свойства. При их весовых отношениях менее 3,0 выделяется высокоосновные шлаки, приводящие к изложенным выше отрицательным моментам.

П р и м е р 3. Пиритный концентрат того же состава, что и в примере 1 подвергали плавке совместно с глиноземсодержащим материалом различного по Al2O3 состава. Анализ полученного экспериментального материала показал, что плавка шихты, содержащей даже максимальное количество (45,0%) глиноземсодержащего материала (29,0% Al2O3), 17,0% СаО, 6,5% SiO2, 20,0% Fe2O3) сопровождается получением шлаков, обладающих высокой основностью и растворимостью по отношению к сере и сульфидам и, как следствие, ухудшающих условия их разделения от штейна. Говоря иными словами, плавка такой шихты приводила к получению гомогенного оксисульфидного расплава (58,2% FeO, 19,5% Al2O3, 11,2% CaO, 5,1% SiO2, 2,7% S).

Вовлечение в шихту глиноземсодержащего материала с концентрацией Al2O3 более 45,0% (напр., состава, %: 50,0 Al2O3, 12,0 СаО, 3,5 SiO2, 15,0 Fe2O3) в принципе возможно. Так, при минимальном его содержании в шихте (30,0%) был получен штейн (4,9% Cu, 58,6% Fe, 22,0% S) и шлак, содержащий 60,3% FeO, 24,0% Al2O3, 5,9% CaO, 4,3% SiO2. Однако использование такого богатого по Al2O3 материала для плавки пиритных концентратов нецелесообразно, по той простой причине, что он может быть успешно переработан на глинозем (по известным и действующим ныне технологическим схемам).

Наличие в глиноземсодержащих материалах таких компонентов, как СаО (4,0-20,0% ), SiO2 (3,5-15,0%) и Fe2O3 (15,0-20,0%) способствует получению шлаков заданного по FeO, Al2O3 и CaO состава, пригодного для последующей утилизации на чугун и высокоглиноземистый (плавленный) цемент.

П р и м е р 4. Шлаки, полученные от плавок заявляемых составов шихты, испытывали на восстановимость в присутствии различных количеств известняка. Результаты этих исследований показали возможность извлечения из шлаков железа и нерудных их компонентов в товарные продукты в виде чугуна и высокоглиноземистого цемента, отвечающего по составу и прочностным характеристикам требованиям гостов. Так, при восстановительной обработке шлака, полученного при плавке шихты, состоящей из 67,0% пиритного концентрата и 33,0% алюмокарбонатного сырья, был выделен чугун (95,0-96,0% Fe, 3,5-3,8% С, 0,015-0,020% Cu; 0,015-0,03% S) и высокоглиноземистый шлаковый цемент, содержащий 6,30-12,7% FeO; 6,0-9,6 SiO2; 35,6-44,6% СаО; 36,0-49,5% Al2O3. Прочность его на сжатие через 1 сутки и 3 суток составила соответственно 450-460 и 480-500 кгс/см2. Что же касается извлечения железа из шлака в чугун, то оно находилось на уровне 90,0-95,0%.

Результаты испытаний подтверждают перспективность и экономическую выгодность составов шихты, поскольку их плавка обеспечивает извлечение из пиритного концентрата не только серы цветных и благородных металлов, но и получение шлаков, пригодных для последующей эффективной утилизации с извлечением железа и нерудных их компонентов в дорогостоящие целевые продукты в виде чугуна и высокоглиноземистого цемента. (56) Авторское свидетельство СССР N 1189114, кл. С 22 В 11/02, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2094494C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| ФЛЮС ДЛЯ ВЫПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ РУДНОГО И ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2168553C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКАЛЬЦИЕВЫХ ШЛАКОВ | 2007 |

|

RU2356955C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЫШЬЯКСОДЕРЖАЩИХ ПЫЛЕЙ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2785796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| Способ переработки сульфидных железосодержащих концентратов | 1990 |

|

SU1788052A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2015 |

|

RU2624880C2 |

Использование: изобретение относится к комплексной переработке полиметаллического сырья, в частности пиритных концентратов. Сущность: шихта для плавки пиритных концентратов содержит в качестве флюсующих добавок глиноземсодержащий материал или смесь его с известняком с массовым их отношением не менее 3,0 при следующем соотношении ингредиентов, мас.%: глиноземсодержащий материал или смесь его с известняком 30,0 - 45,0; пиритный концентрат 55,0 - 70,0. В качестве глиноземсодержащего материала шихта содержит некондиционное по Al2O3 сырье следующего состава, %: CaO 4,0 - 20,0; SiO2 3,5 - 15,0; Fe2O3 15,0 - 20,0; MgO 0,5 - 2,0; TiO2 0,8 - 2,0; H2O 5,0 - 10,0; Al2O3 остальное. При плавке шихты данного состава возможно получение шлаков, пригодных для эффективной утилизации с извлечением железа и нерудных компонентов в целевые продукты. 1 з.п ф-лы, 1 табл.

Глиноземсодержащий материал или смесь его с известняком 30,0 - 45,0

Пиритный концентрат Остальное

2. Шихта по п.1, отличающаяся тем, что она в качестве глиноземсодержащего материала содержит некондиционное по Al2O3 сырье следующего состава, мас.%:

CaO 4,0 - 20,0

SiO2 3,5 - 15,0

Fe2O3 15,0 - 20,0

MgO 0,5 - 2,0

TiO2 0,8 - 2,0

H2O 5, - 10,0

Al2O3 Остальное

Авторы

Даты

1994-06-15—Публикация

1990-06-18—Подача