Изобретение относится к комплексной переработке сульфидного полиметаллического сырья и может быть использовано для переработки низкосортных пиритных концентратов и отвальных хвостов пиритной флотации, получаемых при обогащении сульфидных руд цветной металлургии.

Существующий способ переработки пиритных концентратов, включающий окислительный обжиг в печах кипящего слоя, обеспечивает в основном извлечение серы в виде SO2 для производства серной кислоты. Что же касается цветных и благородных металлов, то они безвозвратно теряются с пиритными огарками, направляемыми либо в цементную промышленность, либо в отвал. Хуже обстоят дела с хвостами пиритной флотации, например Cu- содержащих сульфидных руд. Они сегодня не утилизируются и хранятся в лучшем случае в хвостохранилищах. И это несмотря на то, что они являются с одной стороны серьезным потенциальным источником загрязнения окружающей среды, и с другой содержат существенное количество таких компонентов, как железо, сера, цветные и благородные металлы.

Известен способ переработки пиритных концентратов, разработанный итальянской фирмой "Монтекатини". Он предусматривает окислительный обжиг измельченного пирита с получением SO2 и огарка, магнетизирующий обжиг последнего и последующую его магнитную сепарацию. Способ позволяет выделить до 93,2% Fe в железный концентрат, но не пригоден для переработки отечественных FeS2- содержащих материалов, в т.ч. пиритных концентратов, поскольку не обеспечивает извлечение цветных и благородных металлов.

Известен способ получения сернистого газа путем совместного сжигания и плавки колчедана и фосфогипса с применением кислорода. Способ позволяет увеличить выход серы в сернистый газ, однако не обеспечивает извлечение из колчедана цветных, благородных металлов и железа в целевые продукты.

Известны способы переработки железосерусодержащих материалов, предусматривающие окислительную плавку и последующую восстановительную обработку расплава с извлечением меди и благородных металлов в сплав на основе железа. Они характеризуются достаточно высокими показателями по извлечению цветных и благородных металлов.

Им свойственны существенные недостатки. Главным из них является плавка исходных материалов на получение высококремнеземистых фаялитовых или железо-кальциево-силикатных шлаков, не пригодных для последующей экономической утилизации в народном хозяйстве.

Известна технология, разработанная ХМИ АН КазССР. Она включает стадии пирротинизирующего обжига (600-900oC) пиритсодержащих материалов и магнитной сепарации твердых его продуктов с получением пирротинового (обогащенного по железу) концентрата и продукта, аккумулирующего благородные (цветные) металлы и нерудные компоненты.

Основной недостаток технологии низкая степень селективного разделения благородных и цветных металлов и сложность концентрирования их в одноименном продукте.

Известен способ переработки пиритных концентратов, предусматривающий плавку исходного материала с получением троилитового штейна и последующую его переработку с извлечением серы, благородных металлов и железа в целевые продукты.

Из приведенных выше аналогов ближайшим к предлагаемому объекту по технической сущности и достигаемому эффекту является способ переработки пиритных концентратов, предусматривающий (в голове процесса) выделение троилитового штейна и последующую его доработку с извлечением цветных и благородных металлов, а также железа в целевые продукты. По этой причине он принят в качестве прототипа изобретения.

В известном способе-прототипе исходный FeS2- содержащий материал плавят во взвешенном состоянии в слабовосстановительной атмосфере с получением троилитового штейна, затем его в охлажденном и измельченном виде подвергают окислительному обжигу в печах кипящего слоя с последующей высокотемпературной хлоридовозгонкой огарка. Способ обеспечивает извлечение серы в элементарном виде (в стадии плавки в слабовосстановительной атмосфере) и в виде SO2 для производства серной кислоты (в стадии окислительного обжига троилитового штейна), цветных и благородных металлов в виде хлоридов, а также железа в виде железосодержащего целевого продукта (в стадии высокотемпературного хлоридовозгоночного обжига обожженного огарка).

Основным недостатком способа-прототипа является то, что он не обеспечивает разделение цветных и благородных металлов от железа и извлечение их в самостоятельные товарные продукты при окислительной обработке троилитового штейна и связанная в этим узким местом многопередельность и высокие затраты на его реализацию.

Задачей изобретения является разделение цветных и благородных металлов от железа в стадии окислительной обработки троилитового штейна и извлечение их в самостоятельные товарные продукты в виде обогащенного по цветным и благородным металлам штейна и железо-глиноземистого шлака, пригодного по кремниевому модулю (Al2O3/SiO2 > 3,0) для использования в технологических процессах производства высокоглиноземистого цемента и чугуна.

Поставленная задача решается тем, что в известном способе переработки FeS2-содержащих материалов, включающем плавку с получением элементарной серы и троилитового штейна, окислительную обработку последнего, согласно изобретению окислительную обработку троилитового штейна ведут в жидком состоянии с подачей 40-80% от массы концентрата Al2O3 и CaO-содержащих флюсующих добавок в количествах, отвечающих массовому соотношению CaO:Al2O3 0,25:0,70 и обеспечивающих получение железо-глиноземистого шлака с кремниевым модулем (Al2O3/SiO2) более 3,0.

Сущность предлагаемого способа заключается в том, что в голове процесса из исходного пиритсодержащего материала выводят путем плавки диоксид кремния в шлак на основе системы CaO-SiO2 и получают троилитовый штейн, аккумулируя в нем золото и серебро, а также основную часть содержащихся в исходном материале тяжелых цветных металлов (Cu, Zn, Pb и др.). Затем его в жидком состоянии обрабатывают кислородсодержащим газом в присутствии алюмо- и кальций содержащих материалов. При этом обеспечивается извлечение серы в сернистый газ (для производства H2SO4) и получение обогащенного по благородным металлам и меди штейна, который может быть направлен и переработан в медной подотрасли с извлечением содержащихся в нем ценных компонентов в целевые продукты производства меди, а также железо-глиноземистого шлака (FeO-Al2O3-CaO-SiO2), пригодного по кремниевому модулю (Al2O3/SiO2 > 3,0) и содержанию серы и цветных металлов для переработки в действующих сегодня на практике технологических процессах производства высокоглиноземистого шлака-цемента (с извлечением железа в чугун).

Отметим, что по предлагаемому способу могут быть переработаны и высококачественные пиритные концентраты (S ≥ 48-50% SiO2 < 5,0%).

Регламентация количества алюмо и кальцийсодержащих добавок, вводимого в процесс окислительной обработки троилитового штейна, в пределах 40-80% от массы последнего связана с необходимостью получения относительно легкоплавкого шлака (FeO-Al2O3-CaO-SiO2) с кремниевым модулем (Al2O3/SiO2) > 3,0 и основностью близкой к традиционным в цветной металлургии шлакам системы FeO-SiO2. Ведение процесса окислительной обработки троилитового штейна с подачей менее 40% алюмо- и кальцийсодержащих добавок приводит к получению шлаков с кремниевым модулем (Al2O3/SiO2) <3,0 и обладающих чрезмерно высокой основностью и растворяющей способностью по отношению к сере и сульфидам, что в свою очередь может привести к резкому ухудшению условий разделения штейна от шлака. Реализация же процесса окислительной обработки троилитового штейна в присутствии более 80% алюмо- и кальцийсодержащих добавок обуславливает получение шлаков с повышенной плавкостью (1450-1500oC), вязкостью за счет чрезмерного повышения в них концентрации оксида алюминия.

Ограничение массового отношения CaO/Al2O3 в алюмо- и кальцийсодержащих добавках в пределах 0,25-0,70 диктуется необходимостью получения железо-глиноземистого шлака заданного состава. При значениях CaO/Al2O3 менее 0,25 не удается получить легкоплавкий (высокоподвижный) шлак из-за чрезмерно высоких концентраций в нем оксида алюминия. В случае же, когда CaO/Al2O3 поддерживается в добавках более 0,70 неизбежно образование высокоосновных шлаков, нарушающих условия разделения штейна от шлака.

Таким образом, предлагаемое техническое решение содержит элементы, не присущие прототипу, а также известным в патентной и технической литературе аналогам и обеспечивающие в целом решение поставленной задачи, изобретение обладает новизной и соответствует критерию "изобретательский уровень",

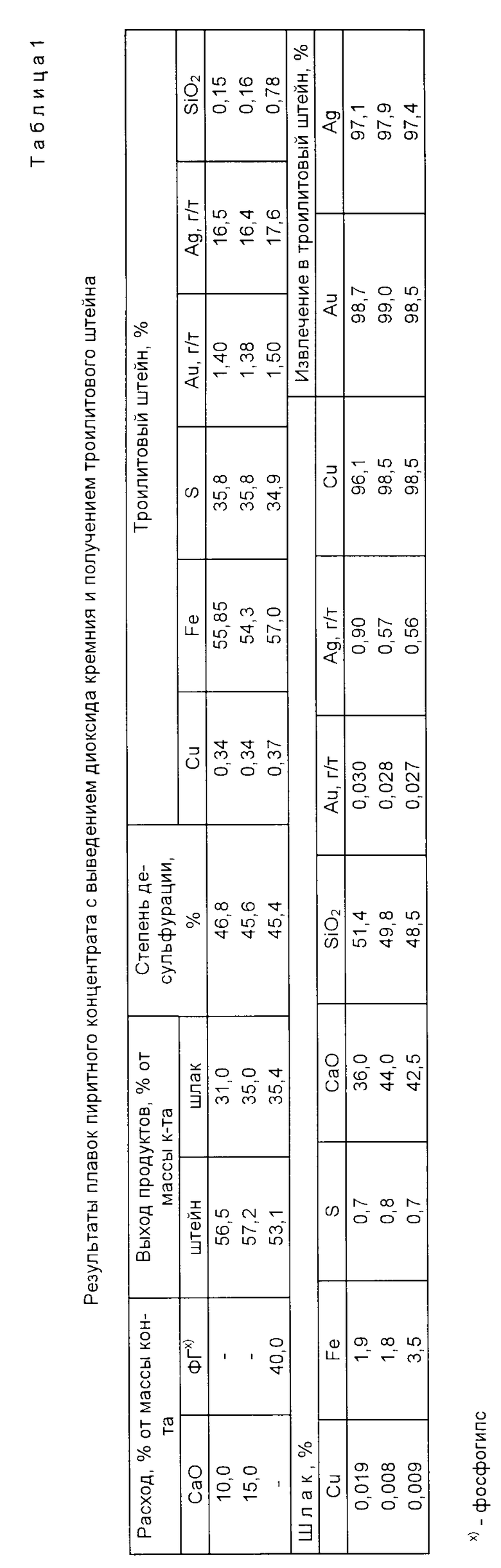

Пример 1. Низкокачественный пиритный концентрат (0,2% Cu, 33,0% Fe, 38,2% S, 17,1% SiO2, 0,8% CaO, 0,8 г/т Au, 9,6 г/т Ag) совместно с материалами, содержащими оксид кальция, подвергали плавке в атмосфере, близкой к нейтральной. Результаты этих плавок представлены в табл. 1.

Данные табл. 1 позволяют констатировать о возможности полного вывода из пиритного концентрата указанного выше состава диоксида кремния в шлак, состоящий в основном из CaO и SiO2, и получения троилитового штейна, аккумулирующего практически нацело благородные металлы и медь. Другим весьма важным показателем является достигаемая при этом высокая кратность обогащения (по ценным компонентам) штейна, которая, как видно из табл. 1, находилась в пределах: 1,70 1,90 по золоту; 1,70 1,80 по серебру; 1,70 1,85 по меди и 1,65 1,73 по железу.

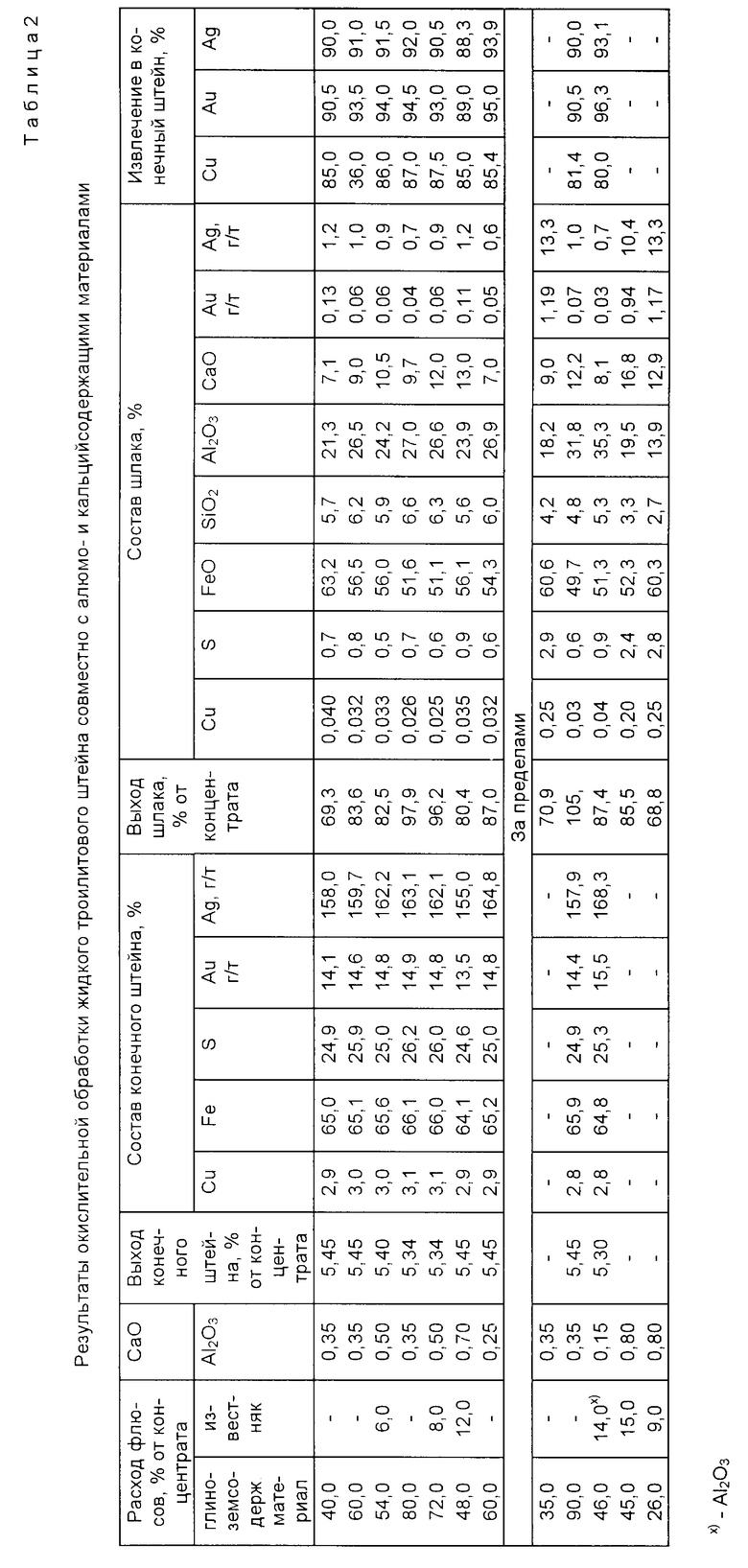

Пример 2. Троилитовый штейн (усредненного состава) в жидком состоянии подвергали окислительной обработке в присутствии флюсующих добавок, содержащих оксиды алюминия и кальция. В качестве таковых использовали известняк (50% CaO) и глиноземсодержащий материал, реально существующий в природе и не пригодный по составу (30,0 45,0% Al2O3, 12,0 15,0% CaO, 12,0 14,0% Fe, 3,5 6,0% SiO2) для переработки на глинозем по схеме Байера. Результаты этих экспериментов приведены в табл. 2.

Анализ данных табл. 2 показывает, что окислительная обработка троилитового штейна совместно с алюмо- и кальцийсодержащими материалами обеспечивает в отличие от прототипа извлечение не только серы, но и всех остальных ценных его компонентов в целевые (товарные) продукты, а именно золота, серебра и меди в штейн и железа в железо-глиноземистый шлак. Если мотивы отнесения штейна к категории целевых (товарных) продуктов общеизвестны, то таковые для железо-глиноземистого шлака нуждаются в пояснении. В этой связи отметим, что некоторые предприятия черной металлурги Урала профилированы на производстве чугуна и высокоглиноземистого шлака цемента по технологии, основанной на доменной плавке шихты, непременными компонентами которой, согласно технологической инструкции, являются глиноземсодержащий материал с кремневым модулем 8-10 и более и железная стружка, используемая в качестве железорудной составляющей.

Нами выполнена технологическая оценка и показана принципиальная возможность вовлечения в эту технологию железо-глиноземистых шлаков от реализации предлагаемого объекта, если он содержит более 20,0% Al2O3 и характеризуется величиной кремниевого модуля (Al2O3/SiO2) более 3,0. Этим требованиям, как видно из табл. 2, отвечают шлаки, получаемые по предлагаемому способу переработки FeS2-содержащих материалов, а именно в стадии окислительной обработки жидкого троилитового штейна совместно с алюмо- и кальцийсодержащими материалами.

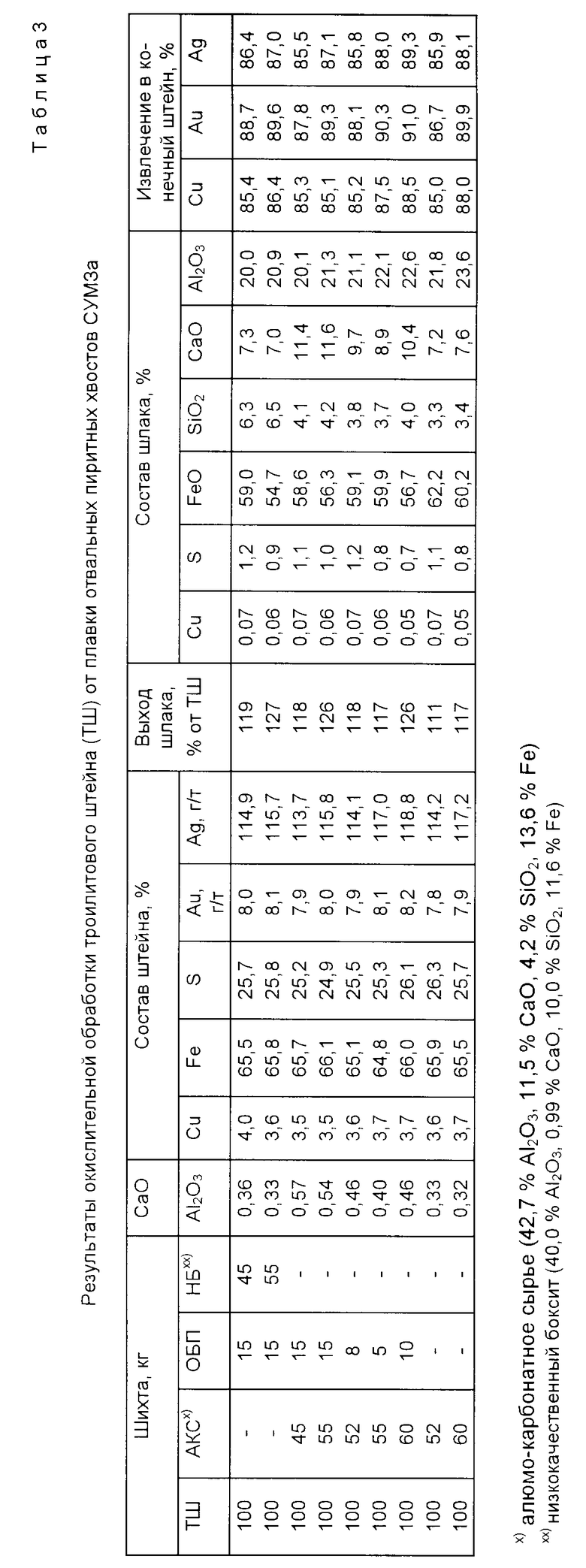

Пример 3. Отвальные пиритные хвосты Средне-Уральского медеплавильного завода (0,19% Cu, 26,0% S, 22,0% Fe, 29,2% SiO2, 0,72 г/т Au, 10,8 г/т Ag) подвергали плавке с CaO-содержащими материалами также, как в примере 1. При этом был получен троилитовый штейн, содержащий 52,0% Fe, 0,4% Cu, 32,4% S, 2,0% SiO2, 1,3 г/т Au, 18,0 г/т Ag. Отметим, что технологические показатели аккумулирования в нем меди, золота и серебра практически не отличались от данных, полученных в примере 1.

Троилитовый штейн указанного состава подвергали окислительной обработке в присутствии Al2O3 и CaO-содержащих материалов. Эксперименты проводили также, как в примере 2 с той лишь разницей, что в качестве CaO-содержащего материала использовали обожженную отвальную бокситовую породу (ОБП), содержащую 40,0-45,0% CaO, 5,0-15,0% SiO2, 5,0-15,0% Fe2O3, 5,0-12,0% Al2O3, 1,0-5,0% MgO. Результаты экспериментов представлены в табл. 3.

Основные технологические показатели окислительной обработки троилитового штейна, как следует из табл. 3, близки к таковым, полученным в примере 2. Получены данные, подтверждающие сделанный выше вывод о возможности полезного использования предлагаемых приемов для практического решения вопросов безотходной переработки низкосортных FeS2-содержащих материалов, в т.ч. лежалых пиритных хвостов прошлых лет складирования.

В целом приведенный в примерах 1-3 экспериментальный материал позволяет сказать, что изобретение обеспечивает получение ранее недостигнутого положительного эффекта. Его выражением является разделение цветных и благородных металлов от железа в стадии окислительной обработки троилитового штейна и селективное их извлечение в самостоятельные целевые продукты, пригодные для последующей доработки в действующих ныне технологических процессах производства меди и высокоглиноземистого шлака-цемента. Предлагаемый объект в отличие от прототипа обеспечивает комплексную (безотходную) переработку FeS2-содержащих материалов по резко упрощенной технологической схеме за счет исключения из нее трудо- и энергоемких операций охлаждения и измельчения троилитового штейна, окомкования огарка (от обжига штейна) с хлоринатором и последующей его высокотемпературной хлоридовозгонки. Другим немаловажным моментом, отражающим достоинства предлагаемого объекта является то, что он, кроме перечисленных выше целевых продуктов, обеспечивает получение в голове процесса (в стадии плавки на троилитовый штейн) шлаков, состоящих в основном из CaO и SiO2 и пригодных по составу (40-50% SiO2) для утилизации в смежных отраслях народного хозяйства, например: в цветной металлургии путем использования их в качестве флюсующих добавок в пиропроцессах производства цветных металлов из рудного и вторичного сырья; в качестве вяжущих в производстве цемента; в производстве шлаковаты.

Все это дает основание сказать, что практическая реализация предлагаемого способа позволит

вовлечь в безотходную и экономичную переработку низкосортные FeS2-содержащие материалы, в т.ч. низкокачественные пиритные концентраты и отвальные хвосты пиритной флотации (обогащения) сульфидных руд цветных металлов с извлечением практически всех содержащихся в них ценных компонентов в целевые продукты;

существенно оздоровить экологическую обстановку за счет исключения образования не утилизируемых в настоящее время пиритных хвостов и высвобождения существующих ныне хвостохранилищ;

полезно использовать в промышленном производстве некондиционные и не пригодные для экономической переработки традиционными методами на глинозем Al2O3-содержащие материалы, например низкокачественный боксит, отвальная бокситовая порода и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СУЛЬФИДИЗАТОР ДЛЯ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2212461C2 |

| ШИХТА ДЛЯ ПЛАВКИ ПИРИТНЫХ КОНЦЕНТРАТОВ | 1990 |

|

SU1762550A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2012 |

|

RU2506329C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

| ФЛЮС ДЛЯ ВЫПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ РУДНОГО И ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2168553C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНО-СУЛЬФИДИРУЮЩЕЙ ШАХТНОЙ ПЛАВКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2001 |

|

RU2211252C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ СВИНЕЦ, ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2316606C1 |

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2006 |

|

RU2308495C1 |

Использование: комплексная переработка сульфидного полиметаллического сырья, может быть использовано для переработки низкосортных пиритных концентратов и отвальных хвостов пиритной флотации, получаемых при обогащении сульфидных руд цветной металлургии. Сущность изобретения: переработка пиритсодержащих материалов включает их плавку с получением троилитового штейна и обработку последнего, при этом обработку троилитового штейна ведут в жидком его состоянии с подачей 40-80% от массы штейна флюсующих добавок, содержащих оксиды алюминия и кальция в соотношении 1:(0,25-0,70), для получения железо-глиноземного шлака с кремниевым модулем более 3,0. 3 табл.

Способ переработки пиритсодержащих материалов, включающий их плавку с получением троилитового штейна и обработку последнего, отличающийся тем, что троилитовый штейн обрабатывают в жидком состоянии с подачей 40 80% от массы штейна флюсующих добавок, содержащих оксиды алюминия и кальция в соотношении 1:(0,25 0,70), для получения железоглиноземистого шлака с кремниевым модулем более 3,0.

| Технология выделения и комплексной металлургической переработки пиритных и пирритиновых концентратов, ч | |||

| II | |||

| - М.: ЦНИИинформации и технико-экономических исследований, 1968, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1997-10-27—Публикация

1993-12-22—Подача