Изобретение относится к цветной металлургии, в частности к переработке ильме- нитовых концентратов.

Известен способ обогащения титановых руд (ильменита) двухступенчатым хлорированием совместно с коксом в кипящем слое (патент США № 4389391, кл. С 22 В 1/08, 1/10). Отходящие газы 1-го реактора, состоящие из паров FeCte и FeCla, CI2, 02, СОа и N2 поступают в циклоны 1 и 2, причем в 1-м конденсируются FeCl2 и вновь возвращается в 1-й реактор, а во 2-м конденсиру- . ются и оседают FeCl2. Смесь хлоридов железа поступает в верхнюю часть 2-го реактора (над кипящим слоем), в которую подают 02 для их окисления до РезОз. Таким образом, в 1-м реакторе получают частично обогащенный по ТЮ2 ильменит, который при помощи N2 подается в кипящий слой 2-го реактора. В результате получают рутил с содержанием Fe 1,5%. Продувку кипящего слоя 1-го и 2-го реакторов осуществляют смесью газов , С02, 02 и N2.

Недостатком данного процесса являются высокое содержание остаточного Fe в рутиле и двухстадийность процесса.

Известен способ обогащения титансо- держащей руды в псевдоожиженном слое (патент США № 4332615, кл. С 22 В 1/08, 1/10).

Смесь, содержащую титансодержащую руду и углерод, непрерывно подают в 1-й реактор и псевдоожижают ее хлорирующим агентом из группы хлора: хлор и кислород; хлор и воздух; хлор, кислород и газообразный разбавитель. Хлорирующий агент подают в избытке. Часть слоя непрерывно транспортируют в реактор второй стадии со скоростью, поддерживающей постоянную глубину слоя в первом реакторе. Температура слоя на 2 стадии хлорирования 900-1090°С, в слой во втором реакторе непрерывно вводят реакционноспособный газ. Полученный рутил содержит 0,1-1,0% железа.

Недостатками известного способа являются высокое содержание остаточного железа в рутиле и двухстадийность процесса.

Ё

vj 00 00

о ел ел

Наиболее близким техническим решением является способ переработки ильмен- товых концентратов (В.А.Гармата Титан. М., Металлургия, 1983 г., с.126), согласно которому псевдоожижение подаваемого концентрата осуществляют потоком смеси хлора и восстановительного газа (СО или N2) с получением рутила. Недостатками способа являются высокое содержание остаточного железа в рутиле (не менее 0,1%) и многостадийность процесса.

Целью изобретения является снижение остаточного содержания железа и упрощение технологии.

Поставленная цель достигается тем, что в способе переработки ильменитовых концентратов, включающем псевдоожижение подаваемого концентрата потоком смеси хлора и восстановительного газа с получением рутила согласно изобретению в каче- стве смеси используют природный газ и хлор в соотношении 1:(8-9), последний дозируют в стехиометрическом количестве к содержанию железа при времени пребывания,концентрата в псевдоожиженном слое 15-35 мин и подаче концентрата равномерно с высоты,1-2 м.

Продувка слоя смесью природного газа и хлора в заявляемом соотношении обеспечивает поддержание температуры процесса 700-800°С, полностью исключает хлорирование диоксида титана из концентрата и повышает извлечение железа в газовую фазу с получением в огарке поликристаллического рутила..,

Хлор подают в стехиометрическом количестве по отношению к содержанию железа в исходном концентрате для получения летучих хлоридов железа. Это -повышает степень использования хлора (эксперимен- ты показывают отсутствие свободного хлора в отходящих газах процесса), уменьшает теплоунос из объема аппарата с избыточным хлором и продуктами хлорирования, уменьшает вероятность гибели активных хлорирующих агентов в объеме псевдоожи- женного слоя, т.е. повышает степень извлечения железа в виде РеС1з.

Природный газ подается для создания цепной реакции в объеме аппарата кипяще- го слоя. В результате этой реакции образуются активные хлорирующие агенты (радикалы). Генерирование активных хлорирующих агентов происходит в объеме кипящего слоя по радикальному механизму гетерогенных реакций. В надслоевом пространстве преобладает гомогенная цепная реакция сильно ингибированная равномерно загружаемым исходным концентратом, который загружают с такой высоты, чтобы он прошел

зону с максимальной стационарной концентрацией активных хлорирующих агентов (активная зона). Таким образом частицы перерабатываемого концентрата проходят через активную зону как минимум дважды: при загрузке и в виде пыли выносимой из слоя, что способствует повышению степени извлечения железа в виде РеС1з из концентрата, т.е. снижению остаточного содержания железа в рутиле в одну стадию.

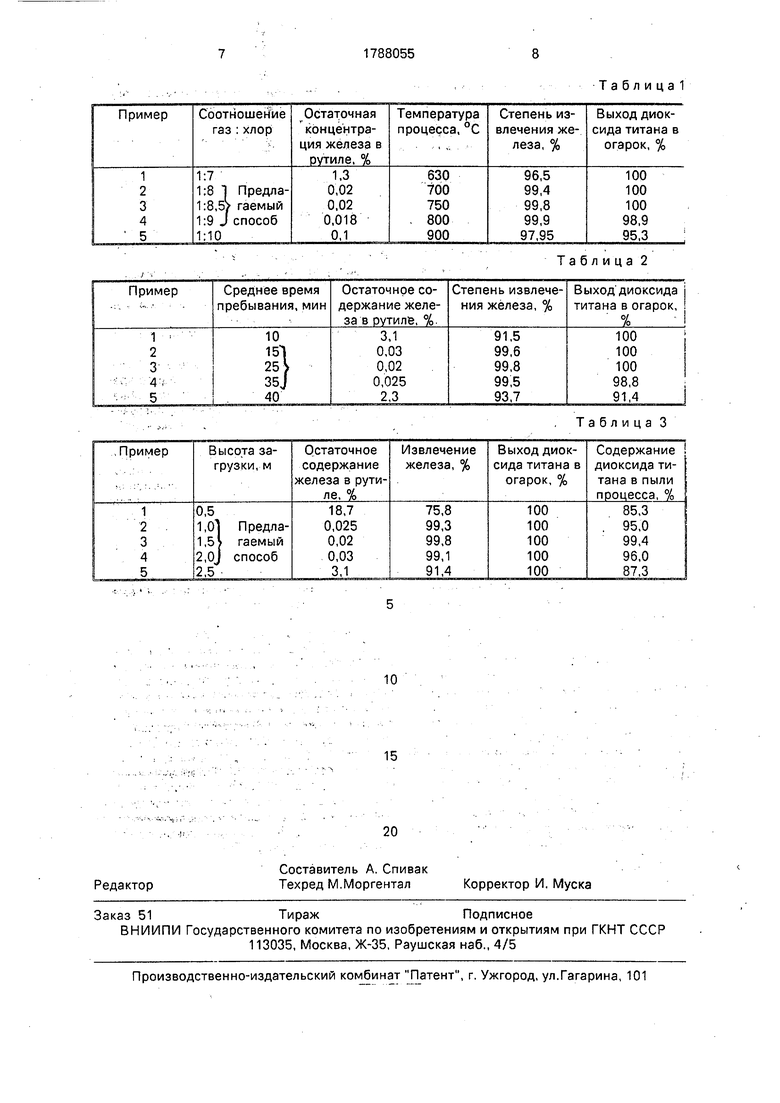

Экспериментально установлено, что при соотношении природного газа и хлора менее 1-8 или более 1-9, остаточное содержание железа в рутиле увеличивается (табл. 1).

Результаты экспериментов показывают, что при среднем времени пребывания частиц концентрата в объеме слоя менее 15 мин происходит снижение степени извлечения железа в газовую фазу. Увеличение среднего времени пребывания более 35 мин приводит к снижению Степени извлечения железа в газовую фазу и к частичному хлорированию титана, и; как следствие, снижению выхода титана в огарок. Влияние среднего времени пребывания частиц концентрата в объеме слоя на показатели селективного хлорирования представлены в табл. 2.

Исследованиями установлено, что загрузка исходного ильменитового концентрата равномерно на поверхность слоя с высоты равной 1-2 м позволяет максимально извлечь железо из концентрата, использовать тепло отходящих газов для предварительного нагрева концентрата и инициировать цепную реакцию твердофаз- ного процесса образования и извлечения хлоридов железа в газовую фазу и получить кондиционную по диоксиду титана пыль, выносимую из кипящего слоя.

При изменении высоты 1 м или более 2 м резко повышается остаточное содержание железа в рутиле (табл. 3).

Способ осуществляется следующим образом.

В реактор посредством забрасывателя подают ильменитовый концентрат и одновременно под подину реактора через смеситель подают природный газ и хлор в соотношении 1:(8-9), причем хлор подают в стехиометрическом количестве по отношению к содержанию железа в поступающем в реактор ильмените. Массу концентрата постоянно находящегося в слое поддерживают с помощью сливного порога реактора. Исходный концентрат непрерывно подают забрасывателем с высоты равной 1-2 м от поверхности псевдоожиженного слоя. Скорость загрузки исходного концентрата и

массу постоянно находящегося в реакторе обогащаемого концентрата поддерживают таким образом, чтобы среднее время пребывания его частиц в слое составило 15-35 мин. Полученный в результате селективного хлорирования обогащенный продукт выгружается самотеком из реактора через сливной порог и частично в виде частиц пыли из обогреваемого циклона, последовательно соединенного с реактором. Обогащенный продукт поступает в бункер готовой продукции. Летучие хлориды железа, полученные в процессе улавливают в сухих конденсаторах.

Полученный продукт анализируют на содержание диоксида титана и железа.

Пример. Способ реализован на лабораторной установке, которая включает кварцевый реактор кипящего слоя, диаметром 30 мм, систему подачи и смешения природного газа и хлора, забрасыватель для загрузки исходного концентрата в реактор; систему улавливания пыли и конденсации хлоридов железа. Удельная производительность установки по концентрату составила 20т/м2 сут.

Селективному хлорированию подвергали ильменитовый концентрат, содержащий в пересчете на оксиды (% по массе): 56,9 - диоксида титана; 20,9 - оксида железа (III); 13;9 - оксида железа (II), остальное диоксид кремния и оксид алюминия.

Концентрат посредством забрасывателя непрерывно подавали в реактор и одно- временно с его подачей под подину реактора вводили природный хлор и газ. После того, как масса загруженного концентрата достигала 30 г устанавливали скорость подачи концентрата - 0,02 г/с.

Процесс проводили при 750°С при расходах природного газа и хлора 7,83 х м3/с и 6,65 х м3/с соответственно. Концентрат подавали с высоты 1,5 м от поверхности слоя. Среднее время пребывания частиц концентрата в псевдоожиженном слое составило 25 мин, Расход природного газа и хлора поддерживали при помощи реометров переменного перепада давления. Скорость загрузки концентрата контролировали по убыли массы исходного концентрата в бункере забрасывателя.

Полученный в бункере продукт представляет собой поликристаллический рутил с содержанием железа 0,02%.

Применение заявляемого способа по

сравнению с прототипом позволяет:

снизить остаточное содержание железа в поликристаллическом рутиле с 0,1 до 0,02- 0,03%, тем самым повысить извлечение железа из концентрата;

упростить технологическую схему за счет сокращения количества ступеней селективного хлорирования;

переработать ранее не используемые, в связи с отсутствием технологии, ильменйтовые концентраты с высоким содержанием гематита (40%) и, таким образом, решить сырьевую проблему титано-магниевой подотрасли.

Влияние соотношения природный газ:

;хлор на показатели процесса (среднее время пребывания частиц концентрата в объеме слоя 25 мин при равномерной загрузке концентрата с высоты 1,5 м) показано в табл, 1.

Влияние среднего времени пребывания частиц концентрата в объеме слоя на показатели процесса селективного хлорирования (температура 750°С, соотношение газ: ;хлор 1:8;5; равномерная загрузка концентрата с высоты 1,5 м) показано в табл. 2.

Влияние высоты загрузки исходного концентрата на показатели процесса (температура 750°С соотношение газ: хлор 1:8,5; среднее время пребывания в объеме

слоя 25 мин) показано в табл. 3.

Формула изобретения Способ переработки ильменитовых концентратов, включающий псевдоожижение

подаваемого концентрата потоком смеси хлора и восстановительного газа с получением рутила, отличающийся тем, что, с целью снижения остаточного содержания железа в рутиле и упрощения технологии, в

качестве смеси используют природный газ и хлор в соотношении 1:(8-9) при дозирова- нии последнего в стехиометрическом количестве к содержанию железа при времени пребывания концентрата в псевдоожиженном слое 15-35 мин и подаче концентрата равномерно с высоты 1-2 м.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2018 |

|

RU2687363C1 |

| СПОСОБ ПОВЫШЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТИТАНА В ТИТАНСОДЕРЖАЩЕЙ РУДЕ ИЛИ КОНЦЕНТРАТЕ | 1991 |

|

RU2102510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2660876C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| Способ декремнизации кварц-лейкоксенового концентрата, полученного из нефтетитановых руд | 2022 |

|

RU2792985C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛА ИЗ ИЛЬМЕНИТА | 2010 |

|

RU2432410C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОЗЕРНИСТОГО ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛА | 1989 |

|

RU2080396C1 |

| Способ получения тетрахлорида титана | 2019 |

|

RU2713362C1 |

Использование: переработка ильмени- товых концентратов, для получения рутила псевдоожижением концентрата потоком смеси хлора и восстановительного газа. Сущность; в качестве смеси используют природный газ и хлор в соотношении 1:(8-9), последний дозируют в стехиометрическом количестве к содержанию железа при времени пребывания концентрата в псевдо- ожиженном слое 15-35 мин и подаче концентрата равномерно с высоты 1-2 м. 3 табл.

Таблица 2

Таблица 3

| Патент США № 4389391, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США №4332615, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| В.А.Чармата Титан, М., Металлургия, 1983, с.126. | |||

Авторы

Даты

1993-01-15—Публикация

1990-11-21—Подача