Изобретение относится к гальванотехнике, в частности, к электролитическому осаждению покрытия и может быть использовано при нанесении покрытия из сплава цинк-железо, в частности, в трубной промышленности и машиностроении.

Известен электролит для осаждения покрытия из сплава цинк - железо, содержащий, г/л: цинк сернокислый 200-300; железо сернокислое 50-60: алюминий сернокислый 40-50; натрий сернокислый 50- 60; борная кислота 20-30; аскорбиновая кислота 5-10; нафталиндисульфокислоты натриевая соль 2-5; рН 2,5-3; остальное вода. Осаждение покрытия проводят при 35- 40°С и плотности тока 15-25 А/дм (а. с. СССР № 374383, кл. С 23 В 5/32, 1973).

Недостатком известного электролита является сложности корректировки его состава и хрупкость получаемого покрытия,

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является электролит

для осаждения покрытия из сплава цинк-железо, содержащий, г/л: железо 5-140 и цинк 2-120 в виде солей серной, соляной, фтор- бористой, сульфаминовой, уксусной кислот или смеси их солей; блескообрззующую добавку, представляющую собой водорастворимую производную (или полимер) на основе аминопропионовой кислоты, например, поли М(2-гидроксиэтил)нитрилоди- (этилпропионат) 0,01-2; рН 0-6,5. Осаждение покрытия проводят при 16-71°С и плотности тока 1-538 А/дм2,

К недостатку про готипа следует отнести большое количество микротрещин в получаемых покрытиях и значительную зависимость их химического состава от плотности тока.

Целью настоящего изобретения является уменьшение микротрещиноватости покрытия и улучшение равномерности его химического состава.

Под микротрещиноватостью следует понимать общую длину всех микротрещин

(Л

С

vi со оо О

О

VJ

на поверхноСТи пбкрытия видимых в оптический микроскоп при увеличении 200х и приходящуюся на единицу площади покрытия (мм/см2}. Под равномерностью химического состава покрытия следует понимать способность электролита давать равномерные по химйч ёскому составу покрытия и ко- личественноэтот показатель характеризуется интервалом плотностей тока, при котором химический состав покрытия изменяется на 1%. Этот показатель имеет равномерность А/дм /%.

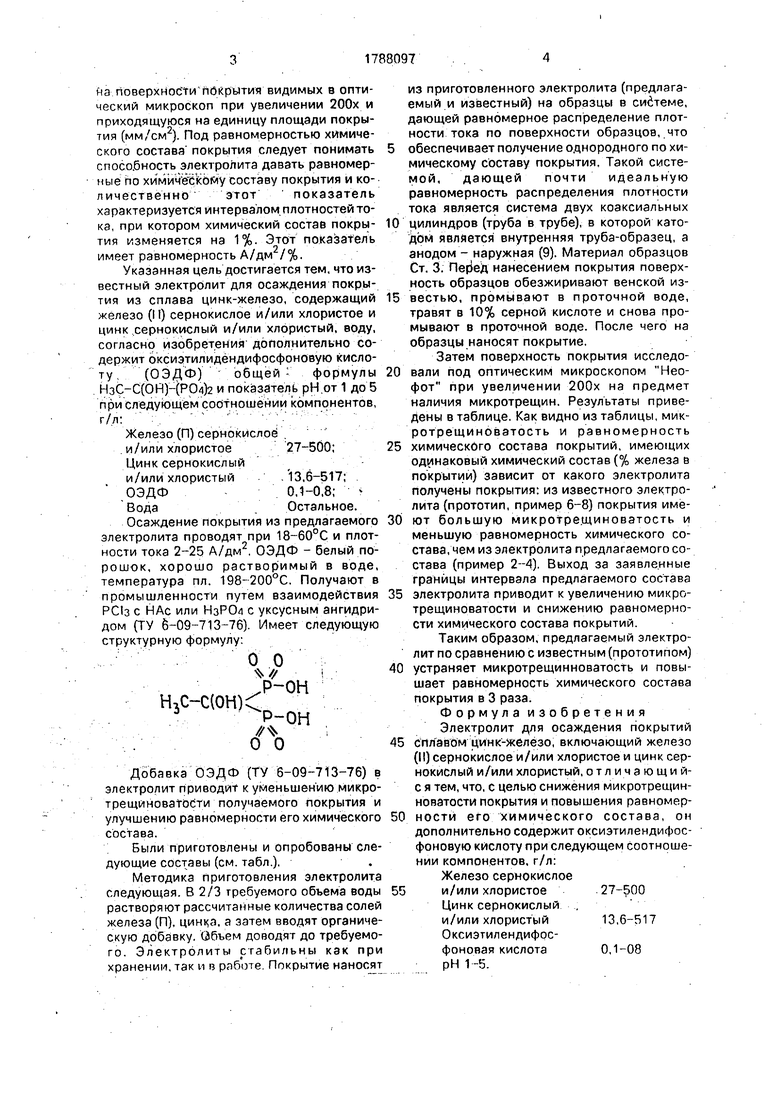

Указанная цель достигается тем, что известный электролит для осаждения покрытия из сплава цинк-железо, содержащий железо (II) сернокислое и/или хлористое и цинк сернокислый и/или хлористый, воду, согласно изобретения дополнительно содержит оксиэтилидёндифосфоновую кислоту, (ОЭДФ) общей формулы . НзС-С(ОН)-(Рр4)2 и показатель рН.от 1 до 5 при следующем соотношении компонентов, г/л: :/ ; - /; ;--- Железо(П)сернокислое . .и/или хлористое27-500;

Цинк сернокислый

и/или хлористый.13,6-517;

ОЭДФ0,1-0.8;

ВодаОстальное.

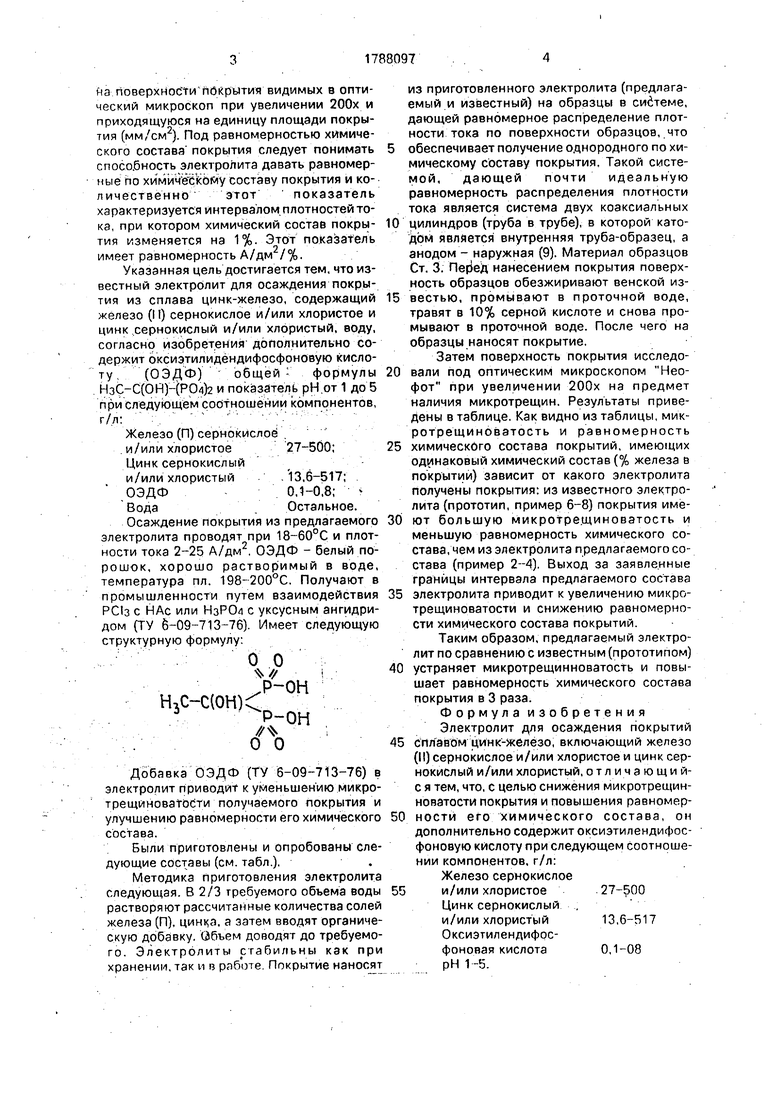

Осаждение покрытия из предлагаемого электролита проводят при 18-60°С и плотности тока 2-25 А/дм2. ОЭДФ - белый по- рошок, хорошо растворимый в воде, температура пл. 198 200°С. Получают в промышленности путем взаимодействия с НАс или НзРОд с уксусным ангидридом (ТУ 6-09-713-76). Имеет следующую структурную формулу:

О О

ъ// (..НЬС-С(ОН)С

Р-ОН

А

Добавка ОЭДФ (ТУ 6-09-713-76) в электролит приводит к уменьшению микро- трещиноватос ти получаемого покрытия и улучшению равномерности его химического состава.

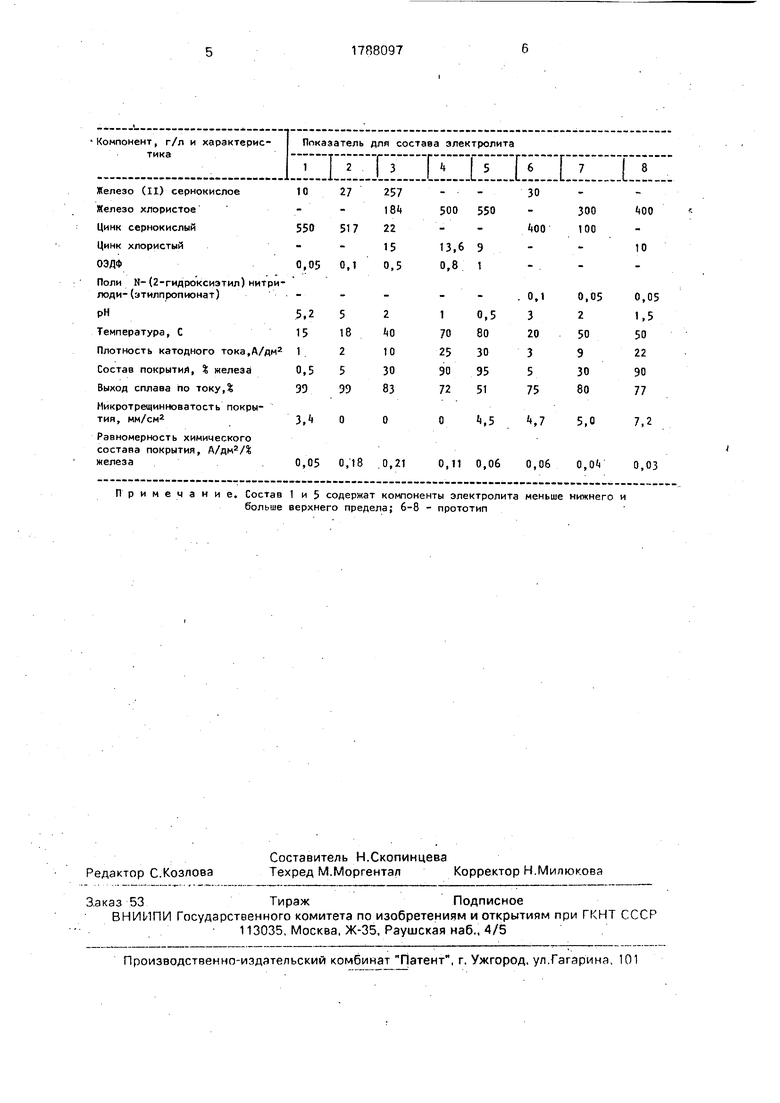

Были приготовлены и опробованы следующие составы (см, табл.).

Методика приготовления электролита следующая. В 2/3 требуемого обьема воды растворяют рассчитанные количества солей железа (П), цинка, а затем вводят органическую добавку. Объем доводят до требуемого. Электролиты стабильны как при хранении, так и в работе. Покрытие наносят

из приготовленного электролита (предлагаемый и известный) на образцы в системе, дающей равномерное распределение плотности тока по поверхности образцов, что

обеспечивает получение однородного по химическому составу покрытия, Такой системой, дающей почти идеальную равномерность распределения плотности тока является система двух коаксиальных

0 цилиндров (труба в трубе), в которой катодом является внутренняя труба-образец, а анодом - наружная (9). Материал образцов Ст. 3. Пер ед нанесением покрытия поверхность образцов обезжиривают венской из5 вестью, промывают в проточной воде, травят в 10% серной кислоте и снова промывают в проточной воде. После чего на образцы наносят покрытие.

Затем поверхность покрытия исследо0 вали под оптическим микроскопом Нео- фот при увеличении 200х на предмет наличия микротрещин. Результаты приведены в таблице. Как видно из таблицы, мик- ротрещиновэтость и равномерность

5 химического состава покрытий, имеющих одинаковый химический состав (% железа в покрытии) зависит от какого электролита получены покрытия: из известного электролита (прототип, пример 6-8) покрытия име0 ют большую микротре.щиноватость и меньшую равномерность химического состава, чем из электролита предлагаемого состава (пример 2-4). Выход за заявленные границы интервала предлагаемого состава

5 электролита приводит к увеличению микро- трещиноватости и снижению равномерности химического состава покрытий.

Таким образом, предлагаемый электролит по сравнению с известным (прототипом)

0 устраняет микротрещинноватость и повышает равномерность химического состава покрытия в 3 раза.

Формула изобретения Электролит для осаждения покрытий

5 спл авом цинк-железо, включающий железо (II) сернокислое и/или хлористое и цинк сернокислый и/или хлористый, отличающийся тем, что, с целью снижения микротрещин- новатости покрытия и повышения равномер0 ностй его химического состава, он дополнительно содержит оксиэтилендифос- фоновую кислоту при следующем соотношении компонентов, г/л: Железо сернокислое

5и/или хлористое 27-500 Цинк сернокислый . и/или хлористый 13,6-517 Оксиэтилендифос- фоновая кислота 0,1-08 рН 1-5.

Примечание. Состав 1 и 5 содержат компоненты электролита меньше нижнего и больше верхнего предела; 6-8 - прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| Электролит блестящего никелирования деталей из стали и ее сплавов | 1990 |

|

SU1822452A3 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2569618C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2015 |

|

RU2603526C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЗАЩИТНОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ | 2010 |

|

RU2427671C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2019 |

|

RU2712582C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| СОСТАВ ЭЛЕКТРОЛИТА АНТИФРИКЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО СПЛАВА "ЦИНК-ЖЕЛЕЗО" ДЛЯ ОСАЖДЕНИЯ В УСЛОВИЯХ ГИДРОМЕХАНИЧЕСКОГО АКТИВИРОВАНИЯ | 2015 |

|

RU2633866C2 |

Использование: в трубной промышленности и машиностроении. Сущность изобретения: электролит содержит, г/л: железо сернокислое и/или хлористое 27-500; цинк сернокислый и/или хлористый - 13,6-517; оксиэтилендифосфоновая кислота 0.1-0,8, при рН 1-5. 1 табл.

| ВСЕСОЮЗНАЯ | 0 |

|

SU374383A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4444629, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-01—Подача